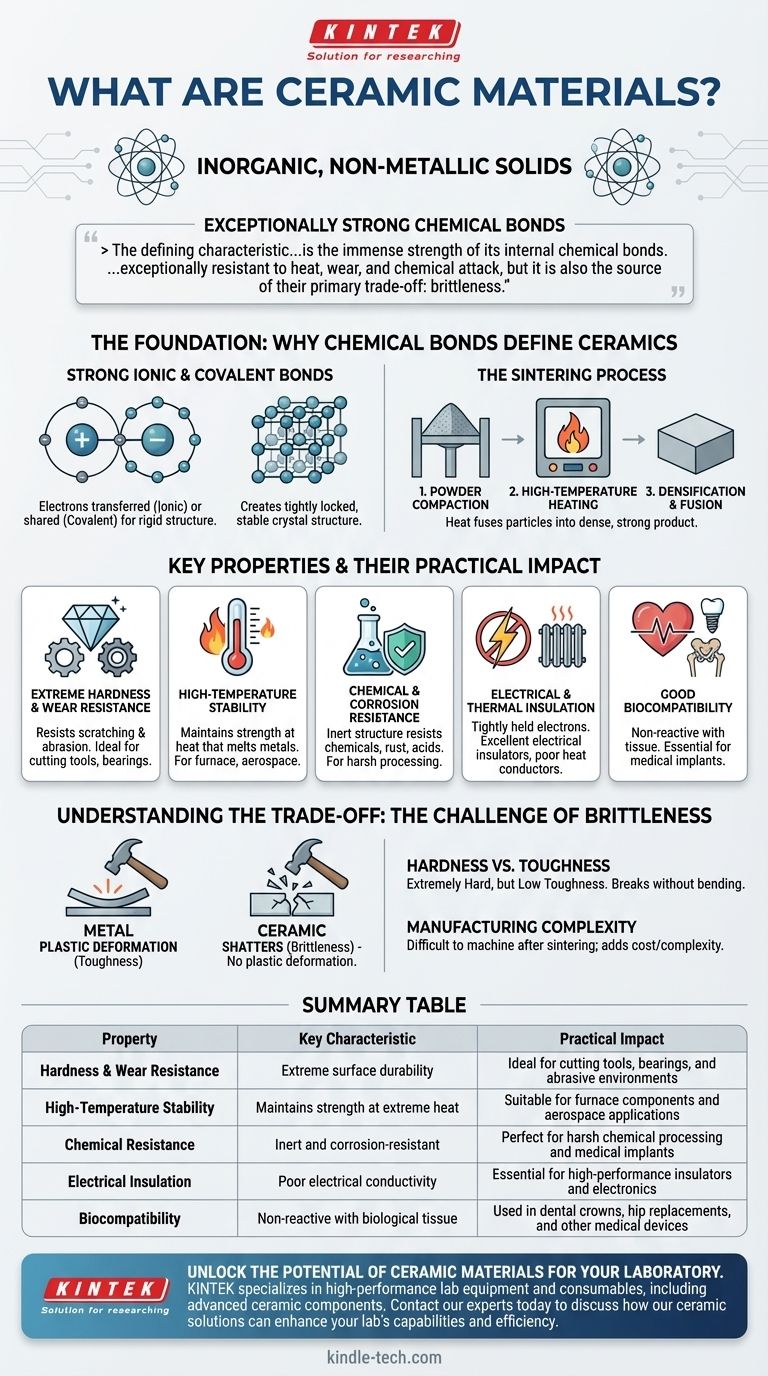

セラミック材料は、その核となる部分において、非常に強力な化学結合によって定義される無機非金属固体です。柔軟な電子の海によって結合している金属とは異なり、セラミック中の原子は、強固なイオン結合または共有結合によって固定されています。この基本的な構造が、極度の硬度、高温安定性、耐薬品性といった、最も価値のある特性の源となっています。

あらゆるセラミックの決定的な特徴は、その内部化学結合の途方もない強度です。この構造により、熱、摩耗、化学的攻撃に対して非常に強い耐性を示しますが、同時にその主なトレードオフである脆性の原因でもあります。

基礎:化学結合がセラミックを定義する理由

セラミックを真に理解するには、その原子構造を見る必要があります。その特性は恣意的なものではなく、原子がどのように結合しているかの直接的な結果です。

強力なイオン結合と共有結合

先進セラミック中の原子は、イオン結合(電子が移動する)または共有結合(電子が共有される)のいずれかによって結合しています。これらの結合タイプはどちらも信じられないほど強力で強固です。

これにより、しっかりと固定された安定した結晶構造が形成されます。この構造は、原子を移動させようとするあらゆる力に強く抵抗し、これがセラミックの硬度と強度の根源となっています。

焼結プロセス

ほとんどの先進セラミック部品は焼結によって製造されます。このプロセスでは、微細なセラミック粉末が目的の形状に圧縮され、その後、融点よりわずかに低い高温で加熱されます。

この熱により、個々の粒子が融合し、高密度で固体、そして信じられないほど強力な最終製品が生成されます。

主要な特性とその実用的な影響

セラミックのユニークな原子構造は、金属やポリマーのような他の材料クラスでは達成が難しい、非常に望ましい一連の工学的特性を生み出します。

極度の硬度と耐摩耗性

結合が非常に強いため、セラミック表面を傷つけたり物理的に摩耗させたりすることは非常に困難です。このため、切削工具やベアリング部品など、高い摩擦や摩耗を伴う用途に最適です。

高温安定性

セラミックの結合を切断するのに必要なエネルギーは膨大です。その結果、これらの材料は、金属が軟化して溶融したり、ポリマーが劣化したりするような温度でも、その強度と形状を維持します。

耐薬品性と耐腐食性

セラミック材料は一般的に非常に不活性です。その安定した構造により、腐食、酸化(錆)、および過酷な化学物質や酸による損傷に対して高い耐性を示します。

電気絶縁性と熱絶縁性

セラミック結合中のしっかりと保持された電子は自由に動き回ることができません。このため、ほとんどのセラミックは優れた電気絶縁体であり、熱の不良導体、つまり低い熱伝導率という特性を持っています。

良好な生体適合性

多くの先進セラミックは生体組織と反応しません。このため、歯科用クラウンや股関節置換術など、人体内部での不活性が重要となる医療用インプラントにとって不可欠な材料となっています。

トレードオフの理解:脆性という課題

完璧な材料というものはありません。セラミックに信じられないほどの強度を与えるのと同じ原子構造が、その最大の限界も生み出します。

硬度と靭性

セラミックは非常に硬く、表面のへこみや傷に耐性があります。しかし、通常、靭性は低く、これはエネルギーを吸収し、破壊せずに変形する能力を指します。

セラミック材料が限界点に達すると、金属のように曲がるのではなく、粉々に砕けます。強固な結合は、鋭い衝撃からのエネルギーを吸収する塑性変形を許しません。

製造の複雑さ

セラミックの極度の硬度により、焼結後に機械加工や成形を行うことが非常に困難になります。これにより、金属と比較して製造プロセスが複雑になり、コストが増加することがよくあります。

セラミック材料を選択する時期

適切な材料を選択するには、その特性をアプリケーションの主要な要求と一致させる必要があります。

- 過酷な環境での耐久性が最優先事項の場合: セラミックは、極度の熱、腐食性化学物質、または高レベルの摩耗や摩耗を伴うアプリケーションにとって比類のない選択肢です。

- 絶縁性が最優先事項の場合: セラミックが熱や電気を伝導しない能力は、高性能電気絶縁体や熱バリアにとって不可欠です。

- 突然の衝撃に耐えることが最優先事項の場合: セラミック固有の脆性を考慮する必要があります。高衝撃アプリケーションには、金属合金または複合材料がより適切な選択肢となる場合があります。

これらの核となる特性とそのトレードオフを理解することで、最も要求の厳しい技術的課題に対してセラミック材料の独自の強みを活用することができます。

要約表:

| 特性 | 主な特徴 | 実用的な影響 |

|---|---|---|

| 硬度と耐摩耗性 | 極度の表面耐久性 | 切削工具、ベアリング、研磨環境に最適 |

| 高温安定性 | 極度の熱でも強度を維持 | 炉部品や航空宇宙用途に適している |

| 耐薬品性 | 不活性で耐腐食性 | 過酷な化学処理や医療用インプラントに最適 |

| 電気絶縁性 | 電気伝導性が低い | 高性能絶縁体や電子機器に不可欠 |

| 生体適合性 | 生体組織と非反応性 | 歯科用クラウン、股関節置換術、その他の医療機器に使用 |

研究室でセラミック材料の可能性を解き放ちましょう。

KINTEKは、過酷な環境での耐久性と精度を追求して設計された先進セラミック部品を含む、高性能な実験装置と消耗品を専門としています。高温炉用のカスタムセラミック部品、耐薬品性工具、または特殊な絶縁部品が必要な場合でも、当社の専門知識が最適な性能と信頼性を保証します。

今すぐ当社の専門家にご連絡ください。当社のセラミックソリューションがお客様の研究室の能力と効率をどのように向上させることができるかについてご相談ください。

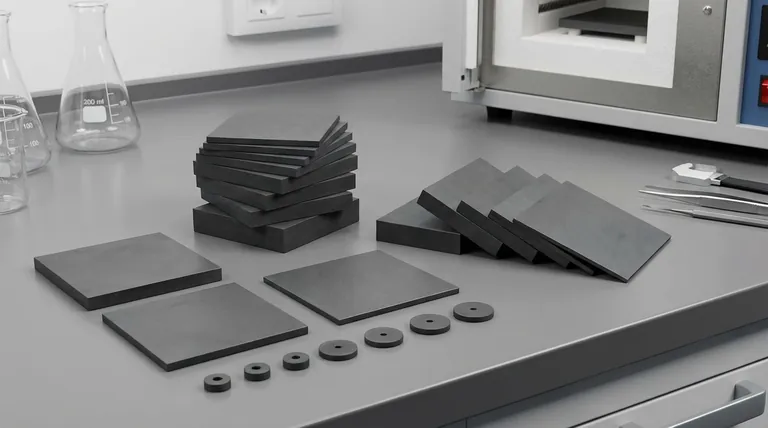

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 六方晶窒化ホウ素HBNセラミックリング