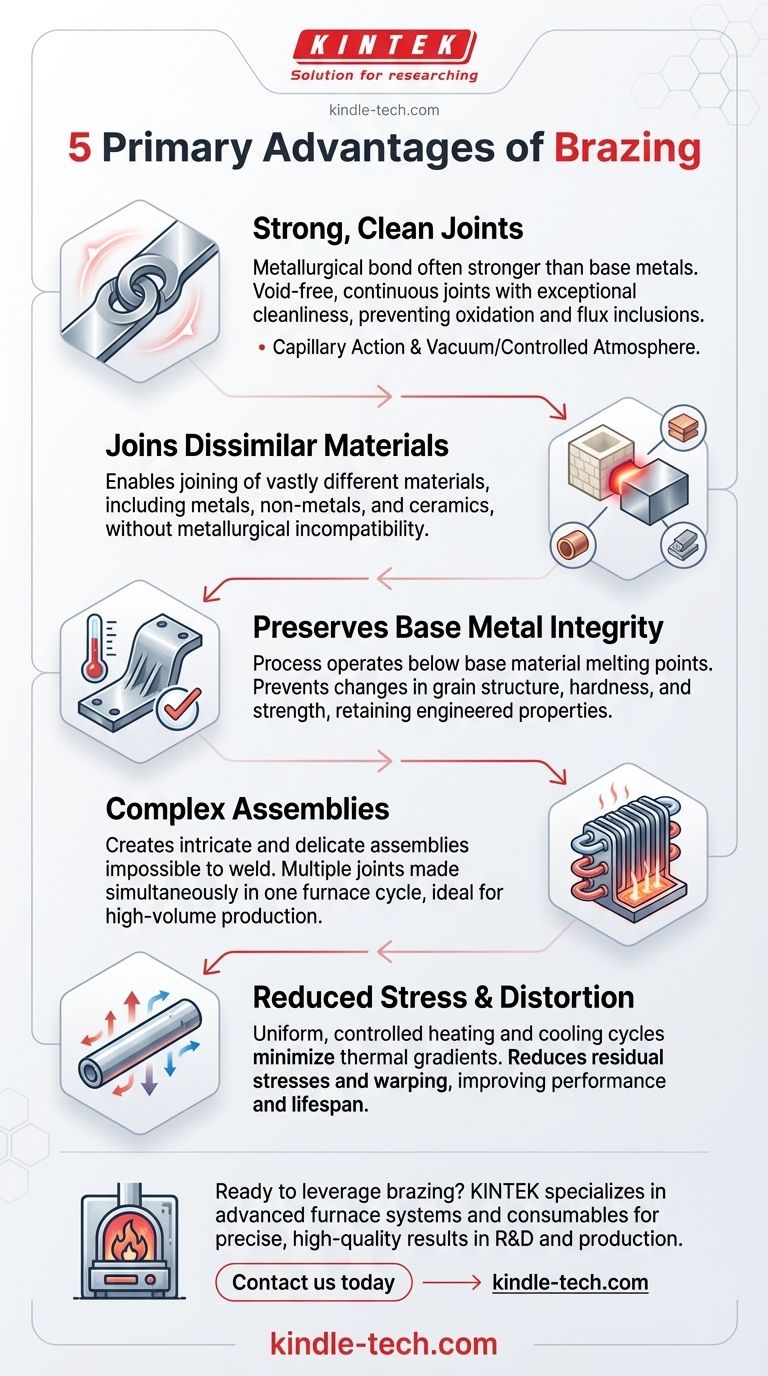

ろう付けの5つの主な利点は、強力でクリーンな接合部を作成する能力、異種材料の接合、低温による母材の完全性の維持、複数の接合部を同時に作成する複雑な組立品の作成、残留応力と歪みの低減です。これらの利点は、フィラーメタルを融点以上に加熱し、母材自体を溶かすことなく毛細管現象によって接合部に引き込むプロセスから生じます。

ろう付けは、本質的に低温の非融着接合プロセスです。この基本原則が、その最大の強みの源となっています。それは、母材の特性を維持しながら、従来の溶接では達成不可能な、非常に強力でクリーンで複雑な接合部を作成することです。

原理:なぜ低温が重要なのか

ろう付けは、溶接とは根本的に異なる原理で機能します。母材を溶かして接合するのではなく、融点が低いフィラーメタルを使用して冶金的な結合を形成します。

母材の完全性の維持

ろう付けに使用される熱は、接合される材料の融点よりも低いです。これが最も重要な違いです。

母材の溶融を避けることにより、ろう付けは、融接溶接中に発生する可能性のある結晶構造、硬度、強度の大きな変化を防ぎます。これにより、部品が設計上の特性を維持することが保証されます。

熱応力と歪みの低減

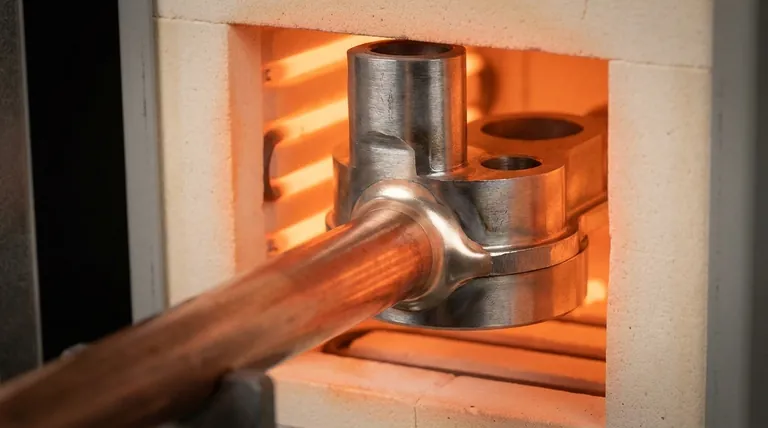

ろう付けでは、多くの場合炉内で均一で制御された加熱および冷却サイクルが使用されます。これにより、部品の反りや歪みの原因となる熱勾配が最小限に抑えられます。

ゆっくりと均一な温度変化は、組立品に閉じ込められる残留応力を大幅に低減し、最終製品の機械的性能と寿命を向上させます。

優れた接合品質と強度の実現

ろう付け接合部の品質は、接合される母材よりも優れていることがよくあります。これは、プロセス環境と結合自体の性質の両方による結果です。

毛細管現象の力

ろう付けは、毛細管現象を利用して、溶融したフィラーメタルを2つの部品間のタイトな隙間に引き込みます。

この自然現象により、フィラーメタルが長い部分やアクセスしにくい部分を含む接合部全体に完全に均一に行き渡ることが保証されます。その結果、ボイドのない連続的な結合が形成されます。

高強度接合部の作成

適切に設計されたろう付け接合部は、母材よりも強力です。フィラーメタルは母材と冶金的な結合を形成し、界面に新しい合金を作成します。

荷重がかかると、ろう付け接合部が破損する前に母材が破損することが多く、この結合の並外れた強度が実証されます。

優れた清浄度の確保

真空ろう付けや制御雰囲気炉ろう付けなどの最新の方法は、極めてクリーンな環境を作り出します。これにより、加熱サイクル中の酸化を防ぎます。

その結果、明るくクリーンな組立品が得られ、多くの場合、後処理の清掃は不要です。さらに重要なのは、腐食性のフラックス(はんだ付け剤)の必要性を排除し、時間の経過とともに接合部の完全性を損なう可能性のあるフラックスの介在のリスクを防ぐことです。

設計と生産における多様性

ろう付けは、他の接合方法では得がたい、材料の選択と組立品の設計の両方において柔軟性を提供します。

異種材料の接合

ろう付けの最も重要な利点の1つは、大きく異なる材料を接合できることです。金属は他の金属、非金属、またはセラミックと接合できます。

母材が溶融しないため、融接溶接で問題となる冶金的な不適合性の問題が回避され、設計の可能性が広がります。

複雑な組立品の実現

ろう付けは、溶接では不可能な複雑で繊細な組立品の作成を可能にします。単一の複雑な部品上の複数の接合部は、1回の炉サイクルで同時にろう付けできます。

この能力により、熱交換器、タービンブレード、電子組立品などの部品の大量生産に理想的なプロセスとなります。

主な考慮事項と制限

ろう付けは強力ですが、万能の解決策ではありません。成功のためには、その操作要件を理解することが不可欠です。

タイトな公差の必要性

ろう付けの駆動力である毛細管現象は、接合される部品間に正確で狭い隙間を必要とします。これは、溶接と比較して個々の部品の製造により高い精度が必要になることが多いことを意味します。

表面の清浄度が最優先

強力な冶金結合を形成するためには、接合部の表面が極めてクリーンでなければなりません。油分、グリース、または酸化物は、フィラーメタルが母材に適切に濡れ広がり付着するのを妨げます。

低い耐熱温度

ろう付けされた部品の使用温度は、母材ではなく、フィラーメタルの融点によって制限されます。高温用途では、フィラー合金の選択が重要な設計上の制約となります。

目標に合った適切な選択をする

ろう付けを選択するかどうかは、プロジェクトの特定の優先順位に完全に依存します。

- 最も重要な焦点が、重要な用途(例:航空宇宙、医療)における最大の接合部の完全性と清浄度である場合: 真空ろう付けが理想的な選択肢であり、可能な限り最高の品質のフラックスフリー接合部を生成します。

- 最も重要な焦点が、多数の接合部を持つ複雑な部品の大量生産である場合: 制御雰囲気炉ろう付けが優れており、単一の再現性のあるサイクルで数百または数千の接合部を作成できます。

- 最も重要な焦点が、銅と鋼、または金属とセラミックなどの異種材料の接合である場合: ろう付けは、融接溶接の冶金的問題を回避できるため、利用可能な最も効果的で信頼性の高い方法の1つです。

- 最も重要な焦点が、高精度組立品の歪みを最小限に抑えることである場合: ろう付けの低く均一な加熱は、溶接の強烈で局所的な熱と比較して、比類のない寸法安定性を提供します。

結局のところ、ろう付けは、エンジニアが接合する材料の基本的な特性を維持しながら、強力でクリーンで複雑な組立品を作成できるようにします。

要約表:

| 利点 | 主なメリット |

|---|---|

| 強力でクリーンな接合部 | 冶金結合は母材よりも強力な場合が多い |

| 異種材料の接合 | 冶金的な問題なしに金属、セラミックなどを接合 |

| 母材の完全性の維持 | 低温により材料特性の変化を防ぐ |

| 複雑な組立品 | 複数の接合部を同時に作成可能 |

| 応力と歪みの低減 | 均一な加熱により反りと残留応力を最小化 |

研究室または生産ニーズのためにろう付けの利点を活用する準備はできましたか? KINTEKは、正確で高品質なろう付けプロセスに必要な高度な炉システムと消耗品を専門としています。研究開発のために異種材料を接合する場合でも、大量生産のための信頼できるソリューションが必要な場合でも、当社の専門知識があらゆるプロジェクトの完全性と効率性を向上させることを保証します。当社のろう付けソリューションがお客様のプロジェクトの完全性と効率性をどのように向上させるかについて、今すぐお問い合わせください。

ビジュアルガイド