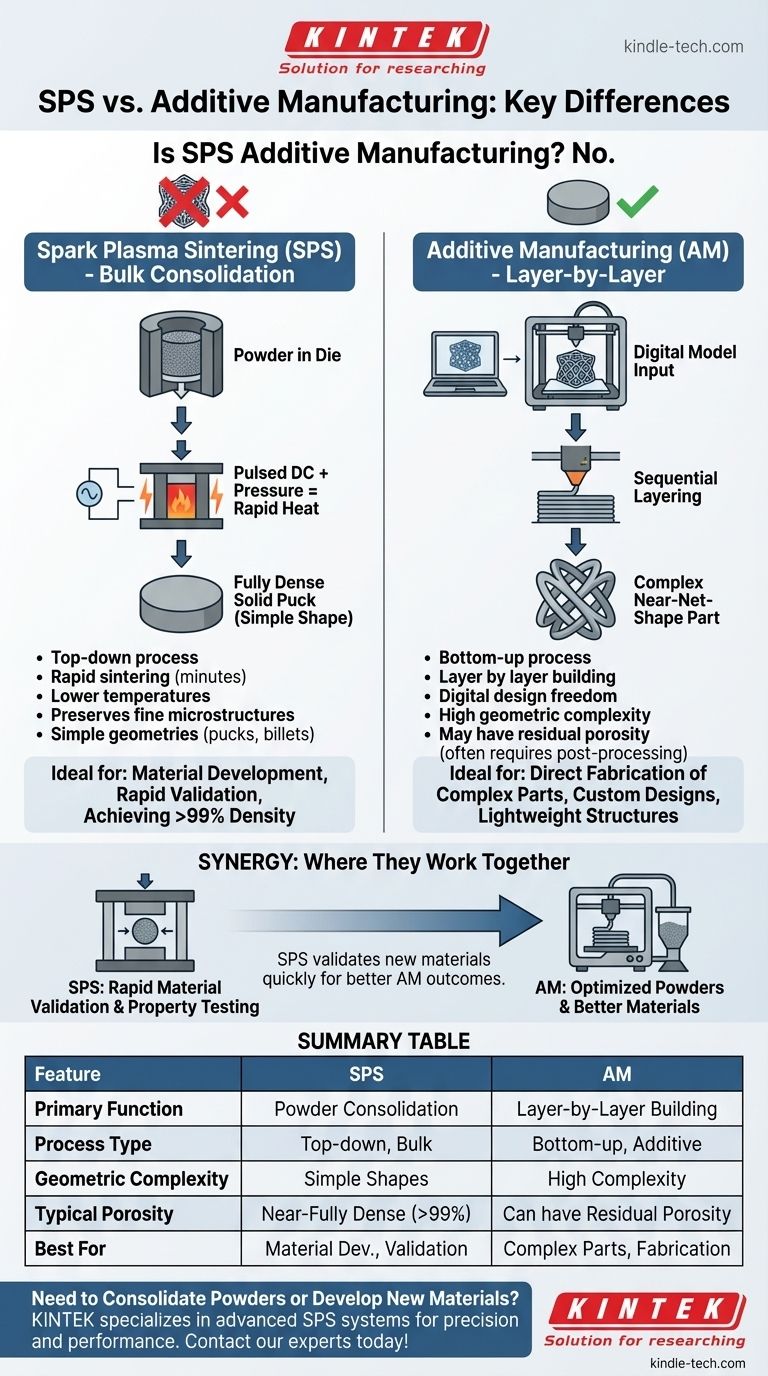

簡単に言えば、いいえ。スパークプラズマ焼結(SPS)は積層造形(AM)プロセスとは見なされません。どちらの技術も粉末材料から始まることが多いですが、根本的に異なる原理で動作します。SPSは粉末冶金固化技術であるのに対し、積層造形は層を積み重ねて部品を構築します。

3Dプリンティングのような積層造形は、デジタルモデルに基づいて部品をゼロから、層ごとに構築します。対照的に、スパークプラズマ焼結は、熱と圧力を利用して粉末の体積を一度に高密度で固体の材料に変えるバルク固化プロセスです。

スパークプラズマ焼結とは?

高速固化プロセス

スパークプラズマ焼結は、電界アシスト焼結技術(FAST)とも呼ばれ、粉末を固体の塊に緻密化するために使用される技術です。粉末をグラファイト製の金型に充填することで機能します。

強力なパルス直流電流(DC)が金型と粉末を通過すると同時に、機械的圧力が加えられます。この組み合わせにより、材料内部で急速かつ強力な加熱が生じます。

核となるメカニズム

この独自の加熱方法は、従来の炉焼結よりも低い温度で、非常に高速な焼結サイクル(多くの場合わずか数分)を可能にします。この迅速なプロセスは、微細な結晶粒組織を維持し、優れた特性を持つ材料を作成するために不可欠です。

これは、非常に高度で超高速のパニーニプレスのようなものだと考えてください。パンの代わりに粉末があり、熱だけでなく、電流と絶大な圧力を組み合わせて、それを固体のホッケーパックのような形に融合させます。

SPSと積層造形の違い

部品作成の方法

最も重要な違いは、製造アプローチです。積層造形は、デジタルモデルに基づいて、薄い層を一度に1層ずつ順番に部品の形状を構築する「ボトムアップ」プロセスです。

スパークプラズマ焼結は、「トップダウン」の固化プロセスです。事前に測定された量の粉末を取り、その全体積を単一のステップで固体で単純な形状(円筒形やディスク形など)に変換します。

幾何学的複雑さ

積層造形は、CADファイルから直接、非常に複雑で入り組んだ、ニアネットシェイプの部品を製造することに優れています。これがその主な利点です。

対照的に、SPSは非常に単純な幾何学的形状を生成します。最終的な形状は金型の形状によって決まります。これらの単純な形状は、「パック」または「ビレット」と呼ばれることが多く、機能的な部品にするためには通常、かなりの二次加工が必要です。

材料特性と気孔率

SPSは、ほぼ完全に高密度(理論密度99%以上)の材料を製造する能力で知られています。圧力と急速加熱の組み合わせは、粉末粒子間の空隙を除去するのに非常に効果的です。

積層造形技術は改善されてきましたが、AMによって製造された部品、特に金属AMの部品は、残留気孔率に悩まされることがあり、機械的性能を損なう可能性があります。完全な密度を達成するには、熱間等方圧プレス(HIP)のような後処理ステップが必要となることがよくあります。

相乗効果:SPSとAMが連携する場所

SPSと積層造形は異なる技術ですが、ライバルではなく、特に材料の研究開発において、しばしば補完的なツールとなります。

迅速な材料検証

粉末床溶融AMプロセスを目的とした新しい金属合金粉末を開発したと想像してください。複雑で高価なAMビルドに着手する前に、完全に高密度になったときの材料の基本的な特性を理解する必要があります。

SPSはこれに最適なツールです。研究者は少量の新しい粉末を取り、SPSを使用して迅速に完全に高密度のサンプルを作成し、その硬度、強度、その他の特性をテストできます。これにより、材料自体の重要な性能基準が得られます。

より良いAM材料への道

SPSを使用して異なる粉末組成を迅速に繰り返しテストすることで、材料科学者は新しい合金をはるかに速く開発および最適化できます。これらの検証された粉末は、高度な積層造形システムに供給するために使用できます。

SPSのトレードオフを理解する

深刻な幾何学的制限

最も明白な制限は、複雑な形状を作成できないことです。SPSは部品を直接製造するためのツールではなく、バルク材料サンプルや単純な予備成形品を作成するためのツールです。

サイズとスケールの制約

作成できる部品のサイズは、プレスのサイズとグラファイト金型工具のサイズによって制限されます。大規模なSPSシステムも存在しますが、それらははるかに一般的ではなく、高価です。

専門的で高価な設備

SPSシステムは、高度に専門化された実験室または産業用設備です。これらは多額の設備投資を意味し、訓練を受けたオペレーターを必要とするため、よりアクセスしやすい多くのデスクトップまたはベンチトップAMシステムとは異なるカテゴリーに属します。

目標に合った適切な選択をする

幾何学的に複雑なニアネットシェイプ部品の作成が主な焦点である場合:積層造形が必要です。デジタルファイルから直接構築するその能力は、この目的には比類がありません。

粉末から完全に高密度で高性能なバルク材料を製造することが主な焦点である場合:スパークプラズマ焼結は、最大の密度と微細な結晶粒組織を迅速に達成するための優れた選択肢です。

製造用の新しい粉末の開発と認定が主な焦点である場合:SPSを迅速な検証ツールとして使用し、AMプロセスで使用する前に材料の理想的な特性を理解してください。

最終的に、これらの技術の明確な役割を理解することで、仕事に適したツールを選択できるようになります。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 積層造形(AM) |

|---|---|---|

| 主な機能 | 粉末を高密度固体に固化 | 層ごとの部品構築 |

| プロセスタイプ | トップダウン、バルク固化 | ボトムアップ、積層 |

| 幾何学的複雑さ | 単純な形状(例:ディスク、円筒) | 高複雑度、ニアネットシェイプ |

| 典型的な気孔率 | ほぼ完全な密度(99%以上) | 残留気孔率がある場合がある |

| 最適な用途 | 材料開発、迅速な検証 | 複雑な部品の直接製造 |

粉末を固化したり、新しい材料を開発する必要がありますか?

KINTEKは、スパークプラズマ焼結システムを含む高度な実験装置を専門としています。迅速な材料検証、完全に高密度のサンプルの製造、または積層造形用の粉末の最適化が目標であるかどうかにかかわらず、当社のソリューションは必要な精度と性能を提供します。

今すぐ専門家にお問い合わせください SPSがお客様の研究開発および材料科学プロジェクトをどのように加速できるかについてご相談ください。

ビジュアルガイド