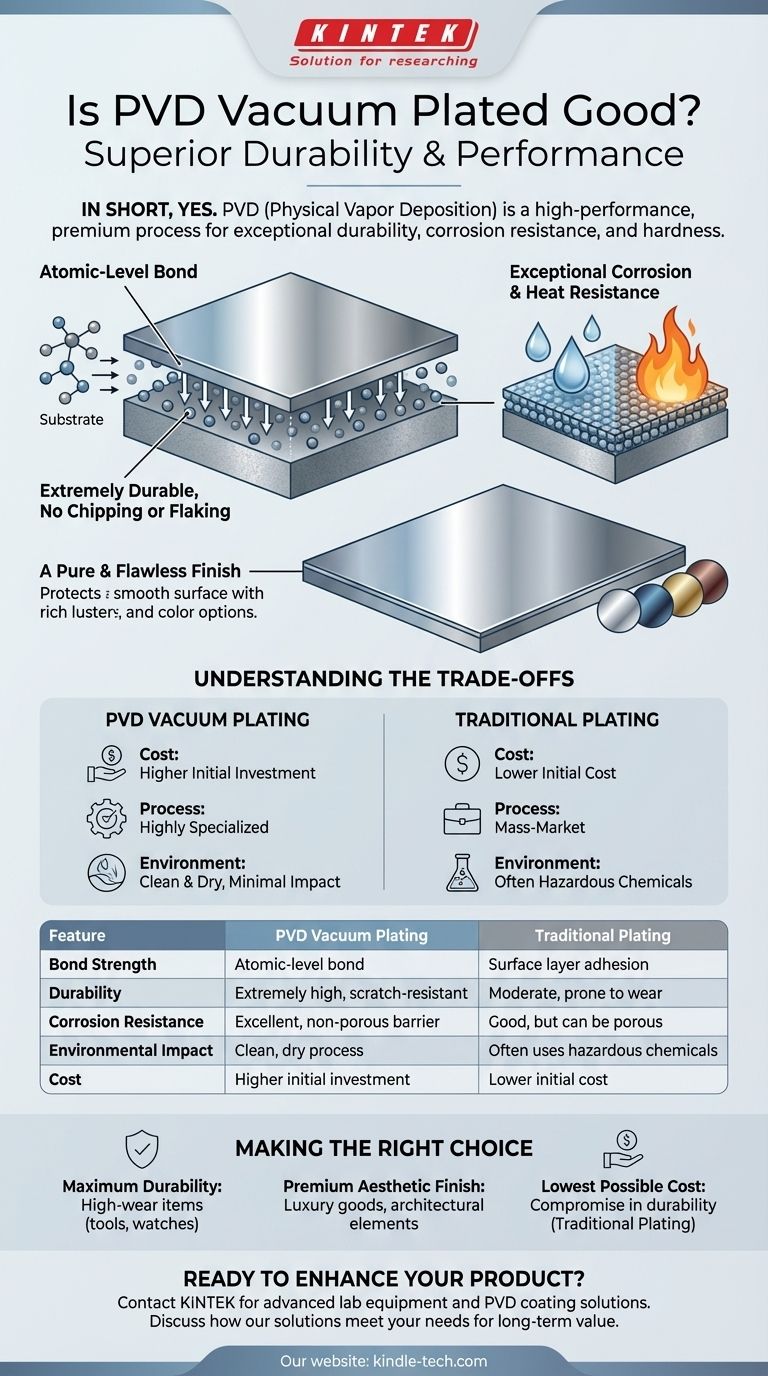

簡単に言えば、はい。 PVD(物理蒸着)は例外的に優れたコーティング技術であり、高性能でプレミアムなプロセスとして広く認識されています。従来のメッキ方法よりも著しく耐久性があり、耐食性があり、硬い仕上がりを実現します。これは、PVDが単に表面に層を重ねるのではなく、母材の表面と原子レベルで強力な結合を形成するためです。

多くのコーティング方法が単に表面層を適用するのに対し、PVDは表面自体の特性を根本的に変化させます。これは、従来の代替手段と比較して、高い初期費用と引き換えに、はるかに優れた耐久性、長期的な性能、および環境安全性を得るプロセスです。

PVDを優れたコーティング技術にしているものは何ですか?

PVDの「優れている点」は、その適用プロセスの物理学にあります。高真空環境下で材料蒸気を堆積させることにより、独自の特性を持つ結合層が形成されます。

極度の耐久性を実現する原子レベルの結合

基材の上に層を付着させる電気メッキとは異なり、PVDはコーティング材料を基材と分子レベルで統合します。

これにより、欠けたり剥がれたりしにくい、信じられないほど強力な結合が生まれます。窒化チタンなどの使用される材料は本質的に硬いため、傷や摩耗に対する耐性が非常に高い仕上がりになります。

優れた耐食性と耐熱性

PVDコーティングは、母材を環境から遮断する、高密度で非多孔質のバリアを形成します。

これにより、酸化、変色、腐食から強力に保護されます。さらに、これらのコーティングは、塗料や従来のメッキよりもはるかに高い温度に耐えることができます。

純粋で完璧な仕上がり

プロセスが真空中で行われるため、コーティングは非常に純粋であり、欠陥の原因となる汚染物質が含まれていません。

その結果、他の方法では達成が難しい、豊かな金属光沢を持つ滑らかで微細な表面が得られます。これにより、一貫性があり再現性の高い幅広い色の選択肢も可能になります。

トレードオフを理解する

いかなる技術も、すべての用途に完璧ということはありません。情報に基づいた決定を下すためには、PVDの限界を理解する必要があります。

コストの問題

PVDの主な欠点はコストです。このプロセスには複雑で特殊な真空チャンバー装置が必要であり、電気メッキのような大量生産方式よりも時間がかかります。

この高い初期投資により、PVDは性能と長寿命が費用に見合う重要な優先事項である製品により適しています。

プロセスは高度に専門的である

PVDは単純な浸漬プロセスではありません。信頼性の高い冷却システムや機械の定期的なメンテナンスを含む、制御された環境が必要です。

この運用上の複雑さが、コストと最終製品の高い品質の両方に寄与しています。これは、高度な結果を要求する用途のためのハイテクソリューションです。

環境に配慮した選択

PVDの重要な利点は、環境への影響が最小限であることです。有害な化学物質を使用し、有毒廃棄物を生成することが多い電気メッキとは異なり、PVDはクリーンで乾燥した真空プロセスです。

これにより、持続可能性を重視する製造業者や消費者にとって責任ある選択肢となります。

あなたの目標に合った正しい選択をする

PVDは優れた技術ですが、その適合性はプロジェクトの優先順位に完全に依存します。

- 主な焦点が最大の耐久性と長寿命である場合: PVDは、工具、時計、医療機器、高級ハードウェアなどの高摩耗部品にとって決定的な選択肢です。

- 主な焦点がプレミアムな美的仕上がりである場合: PVDは、高級品や建築要素のコストを正当化する、完璧で長持ちする装飾面を提供します。

- 主な焦点が可能な限り低いコストである場合: 従来の電気メッキや塗装の方が経済的かもしれませんが、耐久性と耐摩耗性における大きな妥協を受け入れる必要があります。

結局のところ、PVDを選択することは、比類のない性能と長持ちするように設計された仕上がりへの投資です。

要約表:

| 特徴 | PVD真空メッキ | 従来型メッキ |

|---|---|---|

| 結合強度 | 原子レベルの結合 | 表面層の密着 |

| 耐久性 | 極めて高い、耐傷性 | 中程度、摩耗しやすい |

| 耐食性 | 優れている、非多孔質バリア | 良好だが多孔質になることがある |

| 環境への影響 | クリーンで乾燥したプロセス | 有害な化学物質をしばしば使用 |

| コスト | 高い初期投資 | 低い初期コスト |

PVD技術で製品の耐久性と仕上がりを向上させる準備はできましたか? KINTEKは、実験室および産業用途向けに調整されたPVDコーティングソリューションを含む、高度な実験装置および消耗品の専門家です。当社の専門知識により、長持ちするように設計され、優れた耐摩耗性と完璧な美観を提供するコーティングを確実に得ることができます。当社のPVDソリューションがお客様の特定のニーズを満たし、プロジェクトに長期的な価値をもたらす方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器