はい、化学気相成長法(CVD)は、現代の技術における最も先進的な材料のいくつかを製造するために使用される基本的な化学プロセスです。これは、反応性ガス(前駆体)をチャンバーに導入し、そこで化学反応を起こして、基板上に高純度の固体薄膜を堆積させることによって機能します。この方法は、コンピュータチップから産業用ツールの耐久性のあるコーティングに至るまで、あらゆるものの製造に不可欠です。

CVDは単なるコーティング技術ではありません。それは原子スケールでのエンジニアリング手法です。気相の化学反応を精密に制御することにより、従来の手段では達成が困難な特性を持つ超高純度で高度に均一な薄膜を構築することができます。

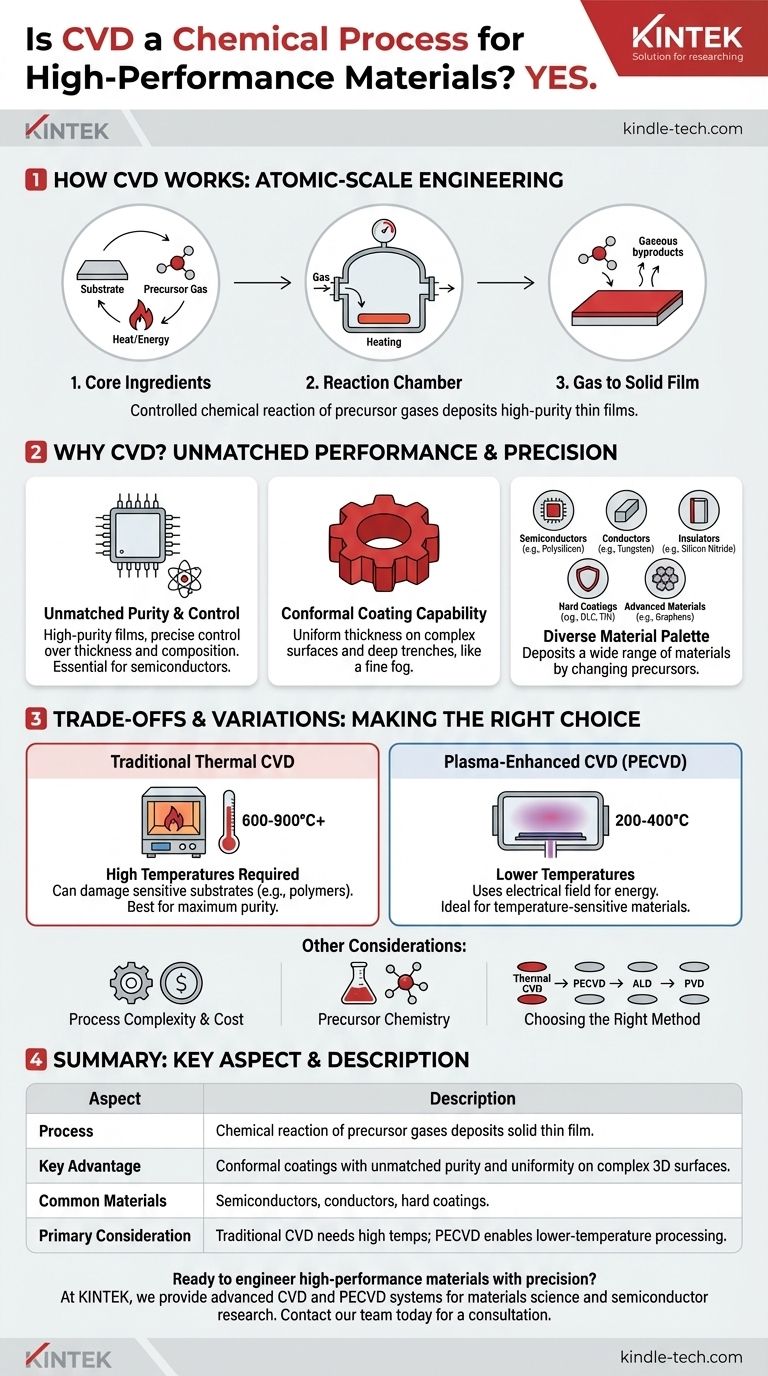

CVDが根本的に機能する仕組み

CVDがいかに強力であるかを理解するためには、まずその核となるメカニズムを理解する必要があります。このプロセスは、制御された環境内で起こる、慎重に順序立てられた一連のイベントです。

コアとなる構成要素

このプロセスは、コーティングされる材料である基板、堆積させたい原子を含む揮発性のガスである前駆体、そして化学反応を促進するためのエネルギー(通常は熱の形)という3つの主要な構成要素に依存しています。

反応チャンバーの環境

CVDは密閉された真空チャンバー内で行われます。この制御された環境は2つの理由で極めて重要です。それは、空気との望ましくない反応(酸化など)を防ぎ、前駆体ガスの圧力と濃度を正確に制御できるようにするためです。

気体から固体膜へ

基板が目標温度に加熱されると、前駆体ガスが導入されます。これらのガスは熱い基板に向かって拡散し、そこで分解・反応します。この化学反応の結果、目的の固体材料が基板上に「凝縮」または堆積し、一度に原子一層ずつ薄膜を形成していきます。

副生成物の生成

「化学気相成長法(Chemical Vapor Deposition)」という名前が示すように、真の化学反応が発生します。これは、固体膜に加えて、気体の副生成物も生成されることを意味します。これらの廃棄物は、真空システムによってチャンバーから継続的に除去されます。

CVDが高性能材料に不可欠な理由

CVDプロセスの独自性は、それが生成する膜の優れた品質に直接起因しています。性能、純度、精度が譲れない場合に選択されます。

比類のない純度と制御

前駆体が非常に高純度のガスであるため、得られる膜は例外的な純度レベルを達成できます。これは、数個の異物原子でさえマイクロチップを破壊する可能性がある半導体産業において、絶対的に重要です。このプロセスにより、膜の厚さと組成を正確に制御できます。

均一コーティング能力

CVDの最も重要な利点の1つは、均一なコーティング(コンフォーマルコーティング)を作成できることです。これは、膜が複雑な三次元表面や深い溝全体にわたって均一な厚さで堆積することを意味します。これは、ある角度から表面をスプレー塗装するのではなく、複雑な景観のあらゆる特徴の上に均等に降り積もる霧のようなものと考えてください。

多様な材料パレット

CVDは単一の材料に限定されません。前駆体ガスを変更することにより、次のような非常に幅広い材料を堆積させることができます。

- 半導体: マイクロチップ用の多結晶シリコンや二酸化ケイ素。

- 導体: チップ内の配線用のタングステンや銅。

- 絶縁体: 部品を電気的に絶縁するための窒化ケイ素やオキシ窒化ケイ素。

- 硬質コーティング: 耐摩耗工具用のダイヤモンドライクカーボン(DLC)や窒化チタン(TiN)。

- 先進材料: 次世代エレクトロニクス用のグラフェンやその他の2D材料。

トレードオフとバリエーションの理解

CVDは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

高温要件

従来の熱CVDは、化学反応に必要なエネルギーを提供するために、非常に高い温度(600~900°C以上)を必要とすることがよくあります。これらの温度は、プラスチックや完全に加工されたシリコンウェハなど、多くの基板を損傷したり溶解させたりする可能性があります。

解決策:プラズマ強化CVD(PECVD)

温度の限界を克服するために、プラズマ強化CVD(PECVD)が開発されました。このバリエーションでは、電場を使用してプラズマ(イオン化されたガス)を生成します。高エネルギーのプラズマが、より低い温度(通常200~400°C)で前駆体ガスを分解するためのエネルギーを提供し、より敏感な材料との互換性を可能にします。

プロセスの複雑さとコスト

CVD装置は複雑で高価な機器です。高真空システム、ガス流量、温度、電源に対する洗練された制御が必要です。また、物理気相成長法(PVD)などの他の堆積方法よりもプロセスが遅くなる可能性があります。

前駆体化学の課題

CVDプロセスの成功は、前駆体化学物質にかかっています。理想的な前駆体は、ガスとして輸送されるのに十分な揮発性を持ち、供給中に分解されないだけの安定性を持ち、目的の温度で汚染物質を残さずに純粋な膜を堆積させるのに十分な反応性を持っている必要があります。これらの化学物質の開発と調達は大きな課題となる可能性があります。

目標に最適な選択を行う

正しい堆積方法の選択は、材料、基板、および目的の結果に完全に依存します。

- 主な焦点が最大の膜純度と結晶性にある場合: 基板が熱に耐えられるのであれば、従来の高温熱CVDがしばしばゴールドスタンダードとなります。

- ポリマーや加工済み電子機器などの温度に敏感な基板を扱っている場合: 熱損傷を引き起こさずに堆積を可能にするために、プラズマ強化CVD(PECVD)が不可欠な選択肢となります。

- 非常に複雑な3Dナノ構造をコーティングするために、絶対的な原子ごとの制御が必要な場合: CVDの高度に制御されたサブタイプである原子層堆積法(ALD)が優れた技術です。

- 単純なコーティングにおいて、コストと堆積速度が究極の膜の完全性よりも重要である場合: 物理気相成長法(PVD)が調査するのにより適した代替手段かもしれません。

これらの基本原理を理解することにより、特定のアプリケーションに合わせて原子レベルから材料を設計するために必要な正確な技術を選択することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 前駆体ガスの化学反応により、基板上に固体薄膜が堆積する。 |

| 主な利点 | 複雑な3D表面に対する比類のない純度と均一性を持つ均一なコーティング。 |

| 一般的な材料 | 半導体(例:多結晶シリコン)、導体(例:タングステン)、硬質コーティング(例:TiN、DLC)。 |

| 主な考慮事項 | 従来のCVDは高温を必要とする。PECVDは低温でのプロセスを可能にする。 |

精密な高性能材料の設計に取り掛かる準備はできましたか?

KINTEKでは、材料科学および半導体研究の厳しいニーズに応えるため、CVDおよびPECVDシステムを含む先進的なラボ機器の提供を専門としています。当社のソリューションは、マイクロチップから耐摩耗性コーティングに至るまでのアプリケーション向けに、超高純度で均一な薄膜を作成する力を提供します。

当社の専門知識がお客様の研究開発をどのように加速できるかについて、ぜひご相談ください。お客様の実験室固有の課題に合わせたコンサルティングについては、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉