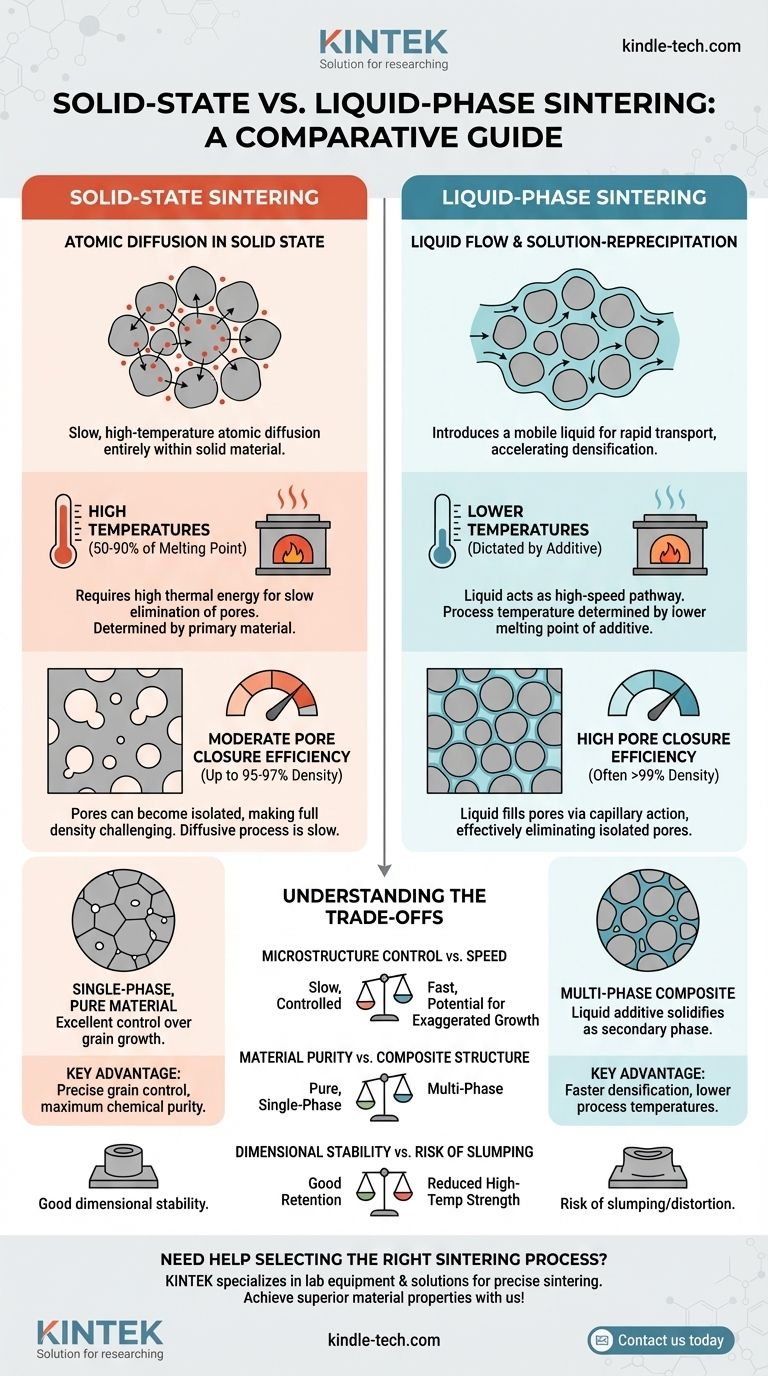

根本的な違いは、固相焼結と液相焼結の間で、材料を緻密化するために原子が移動する媒体にあります。固相焼結は、固体材料内でのみ、高温での遅い原子拡散に依存します。対照的に、液相焼結は少量の液体を導入し、これが高速な輸送経路として機能し、より低い温度での緻密化とより完全な気孔閉鎖の達成を可能にします。

核心的な区別は、メカニズムと効率に関するものです。固相焼結は拡散駆動型のプロセスであり、気孔を遅く除去するために高い熱エネルギーを必要とします。液相焼結は可動性の液体を利用して、粒子の再配列と緻密化を根本的に加速し、より低いプロセス温度で完全な密度を達成するのにより効果的です。

コアメカニズムの理解

温度と気孔閉鎖の違いを把握するには、まず各プロセスが粒子レベルでどのように機能するかを理解する必要があります。

固相焼結:原子拡散のプロセス

このプロセスでは、圧縮された粉末(「グリーン体」)を、通常絶対融点の50%から90%の高温に加熱します。

融解は起こりません。代わりに、原子は高い応力のかかる領域(粒子の接触点)から低い応力のかかる領域(気孔または粒子間の「ネック」)へと移動します。この移動、すなわち拡散により、粒子間の隙間がゆっくりと閉じられ、部品が収縮して緻密化します。これは速度論的に制限されたプロセスであり、十分な熱エネルギーが十分な時間供給されるかどうかに大きく依存します。

液相焼結:可動性液体の活用

液相焼結(LPS)は、複合材料や、融点が低い第2の材料が少量添加される場合に使用されます。

部品を、添加剤の融点より高く、主要材料の融点より低い温度に加熱します。

これにより少量の液体が生成され、それが固体粒子を濡らします。その後、プロセスは段階的に進行します。液体の流れによる粒子の再配列、続いて溶解-再沈殿メカニズムにより、より小さな粒子が液体に溶解し、より大きな粒子上に再沈殿することで、部品の緻密化がさらに進みます。

焼結温度による区別

必要な温度は、輸送メカニズムの直接的な結果です。

固相焼結がより高い温度を必要とする理由

固体結晶格子を通る原子拡散は、エネルギー的に要求の厳しいプロセスです。原子が結合を断ち切り、格子を移動し、空孔を埋めるのに十分な熱エネルギーを与えるためには、高温が不可欠です。

この高い熱エネルギーがないと、拡散速度は実用的に遅くなり、大幅な緻密化は起こりません。したがって、温度は主要材料の固有の特性によって決定されます。

液相焼結が温度を下げる方法

LPSは、遅い固相拡散の必要性を回避します。液相は材料輸送のための高速な経路として機能します。

プロセス温度は、主要材料の高い融点ではなく、添加剤の低い融点によって決定されます。これにより、大幅なエネルギー節約と、より低い温度定格の炉の使用が可能になることがよくあります。

気孔閉鎖と緻密化による区別

多孔性を除去できる能力は、おそらく両手法間の最も重要な実際的な違いです。

固相焼結における気孔閉鎖の課題

固相焼結では、緻密化は最終段階で劇的に遅くなります。気孔は孤立し、成長する結晶粒内に閉じ込められ、除去が極めて困難になることがあります。

95〜97%を超える相対密度を達成することは困難な場合が多く、温度と時間の正確な制御が必要です。最終段階の気孔閉鎖は、最も遅い拡散メカニズムに依存します。

多孔性除去における液体の利点

LPS中の液体には2つの強力な効果があります。第一に、それは毛細管作用によって気孔を満たし、固体粒子を非常に強い力で引き寄せ、初期の急速な緻密化につながります。

第二に、液体は固相プロセスで閉じ込められる孤立した気孔を除去できる媒体を提供します。これにより、一貫して効率的にほぼ完全な密度(>99%)を達成するのにはるかに効果的です。

トレードオフの理解

手法の選択は、温度と密度だけでなく、主要な材料特性とプロセス特性のバランスを取る必要があります。

微細構造制御 対 速度

固相焼結は遅いですが、多くの機械的特性に不可欠な結晶粒成長に対して優れた制御を提供します。

液相焼結ははるかに高速ですが、液体の存在は急速で過剰な結晶粒成長(オストワルド熟成として知られる)につながる可能性があり、適切に制御されない場合は有害となる可能性があります。

材料純度 対 複合構造

本質的に、固相焼結は初期粉末の化学的純度を維持し、単相材料をもたらします。

LPSは本質的に多相材料を作成します。液体添加剤は冷却時に凝固し、最終的な微細構造における永久的な二次相となります。これは最終用途で許容される必要があります。

寸法安定性 対 座屈のリスク

固相部品はプロセス全体を通して完全に固体であるため、形状保持性が良好です。

液相の存在は、部品の高温強度を低下させます。これにより、特に大型または複雑な形状の場合、自重による座屈や歪みのリスクが生じます。

目標に合わせた適切な選択

焼結方法の選択は、部品の最終目的に基づいている必要があります。

- 主な焦点が最大の化学的純度と微細な単相の結晶粒構造である場合: 固相焼結は、より高い温度と遅い速度にもかかわらず、優れた選択肢です。

- 主な焦点が迅速かつ低エネルギーコストでほぼ完全な密度を達成することである場合: 液相焼結は、複合微細構造が用途に許容される限り、より効果的な方法です。

- 緻密化が非常に困難な材料(例:共有結合性セラミックス、高融点金属)を扱っている場合: 液相焼結は、固相法では実用的ではないレベルの緻密化を可能にすることがよくあります。

結局のところ、これらのメカニズムの根本的な違いを理解することが、望ましい材料特性を達成するために焼結プロセスを選択し最適化するための鍵となります。

要約表:

| パラメータ | 固相焼結 | 液相焼結 |

|---|---|---|

| 焼結温度 | 高い(融点の50〜90%) | より低い(添加剤によって決定される) |

| 気孔閉鎖効率 | 中程度(最大95〜97%の密度) | 高い(しばしば>99%の密度) |

| メカニズム | 固相での原子拡散 | 液体の流れと溶解-再沈殿 |

| 最終的な微細構造 | 単相、純粋な材料 | 多相複合材料 |

| 主な利点 | 正確な結晶粒制御、純度 | より速い緻密化、より低い温度 |

材料に最適な焼結プロセスの選択でお困りですか? KINTEKは、ラボ機器と消耗品の専門家であり、焼結ニーズに対応するための正確な温度制御と最適な緻密化を保証するソリューションを提供します。高純度セラミックスに取り組んでいるか、複雑な複合材料に取り組んでいるかにかかわらず、当社の専門知識が優れた材料特性の達成を支援します。焼結に関する研究室の課題について話し合うために、今すぐお問い合わせください!

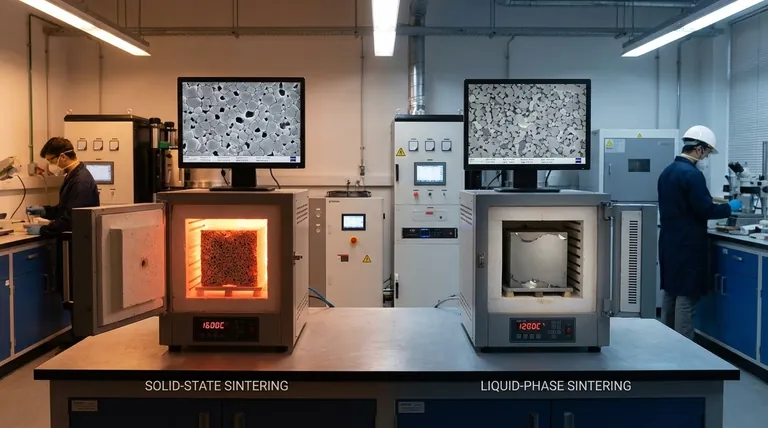

ビジュアルガイド