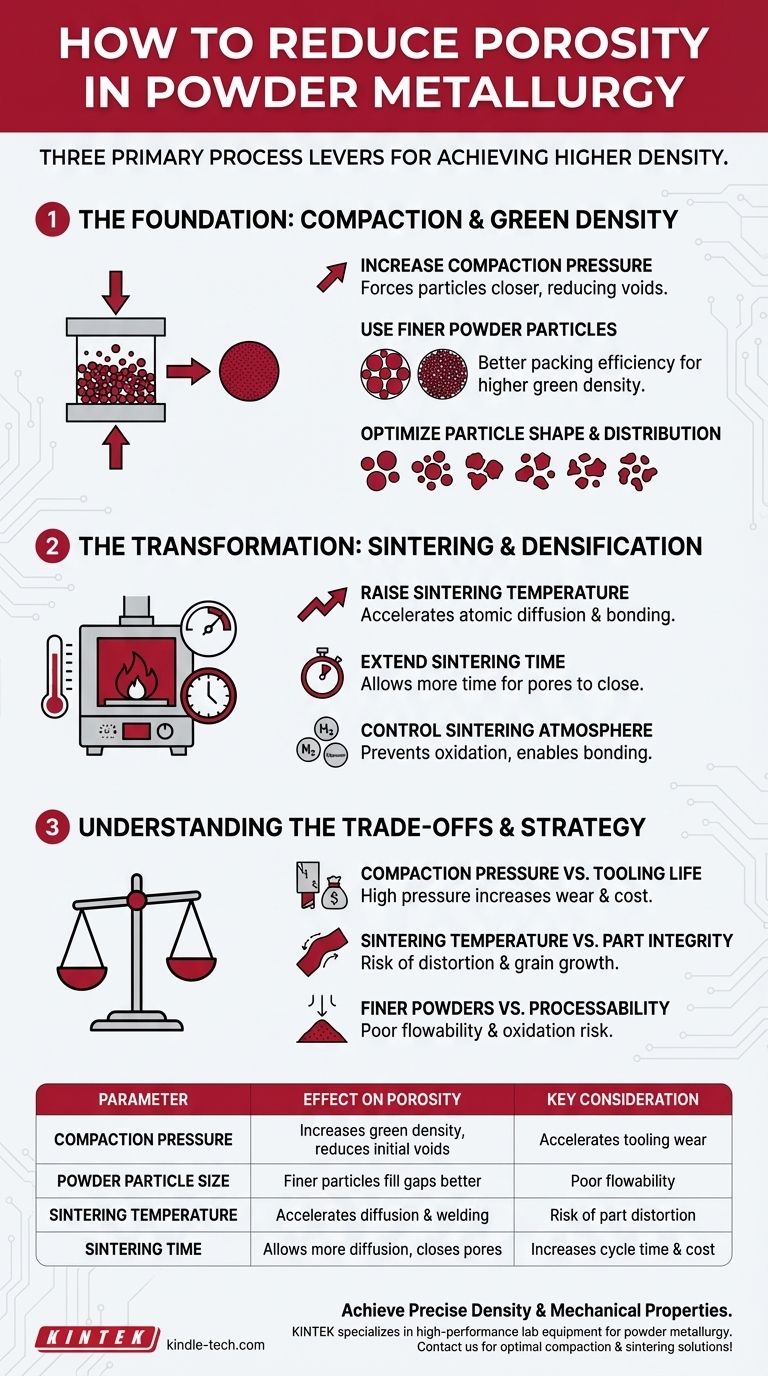

粉末冶金における気孔率を低減するには、主に3つのプロセスレバーに焦点を当てる必要があります。それは、圧縮圧力を高めること、焼結時間を延長しながら焼結温度を上げること、そしてより微細な粉末粒子を使用することです。これらの調整は、熱処理プロセス前および熱処理中に粉末粒子間の空隙を最小限に抑えるために連携し、より高密度の最終部品につながります。

気孔率は粉末冶金に固有の特性ですが、それを制御することが、望ましい機械的特性を達成するための鍵となります。目標は、粒子間の接触と原子拡散を最大化し、緩く充填された粉末成形体を緻密な固体状の材料に変えることです。

基礎:圧縮とグリーン密度

気孔率を低減する最初の機会は、粉末を「グリーン」成形体に最初にプレスする際、つまり熱を加える前です。この段階での密度はグリーン密度として知られています。

圧縮圧力の役割

圧縮中に加えられる圧力を高めると、粉末粒子がより密接に押し付けられます。この機械的な力は粒子を変形させ、粒子間の空隙を減らし、最初からより密に充填された構造を作り出します。

粒子サイズの影響

より微細な粉末粒子を使用することは、初期の気孔率を低減するための重要な戦略です。小さな粒子は、大きな粒子間の隙間をより効果的に埋めることができ、より高い充填効率とより高いグリーン密度につながります。これは、砂が瓶の中の大きな岩の間の空隙を埋めるのとよく似ています。

粒子の形状と分布

微細な粒子が重要である一方で、その形状と分布も重要です。異なる粒子サイズの混合(広い分布)は、均一なサイズの粒子の集合よりも効率的に充填されることがよくあります。不規則な形状の粒子は、圧力下でよりよく絡み合う可能性がありますが、球状の粉末はダイに容易に流れ込む傾向があります。

変態:焼結と緻密化

焼結は、グリーン成形体を融点以下に加熱する熱プロセスです。ここで最も重要な気孔率の低減と結合が発生します。

焼結温度の影響

焼結温度が高いほど、より多くの熱エネルギーが供給され、原子拡散が劇的に加速されます。原子は隣接する粒子の境界を越えて移動し、効果的にそれらを「溶接」します。このプロセスにより、気孔が埋められ、部品全体が収縮して緻密化します。

焼結時間の重要性

拡散は時間依存のプロセスです。焼結時間を延長することで、原子輸送メカニズムがより長く機能する時間が与えられ、より多くの気孔が閉じられ、部品の最終密度がさらに向上します。

焼結雰囲気

炉内の雰囲気(例:水素、窒素、または真空)は非常に重要です。制御された雰囲気は、粉末表面の酸化を防ぎます。酸化は、緻密化に必要な原子結合を阻害する可能性があります。

トレードオフの理解

これらの方法は効果的ですが、限界がないわけではありません。いずれかの単一パラメータを極端に押し進めると、新たな問題が発生する可能性があります。

圧縮圧力 vs. 工具寿命

極めて高い圧縮圧力は、ダイとパンチへのストレスを大幅に増加させます。これにより、工具の摩耗が加速され、故障のリスクが高まり、運用コストが増加します。また、グリーン成形体内部に内部応力を引き起こす可能性もあります。

焼結温度 vs. 部品の一体性

材料の融点に近すぎる焼結は、部品の変形、たるみ、または望ましくない結晶粒成長を引き起こす可能性があります。大きな結晶粒は、実際には最終材料をより脆くし、高密度の利点を打ち消す可能性があります。

微細な粉末 vs. 加工性

非常に微細な粉末は、密度には良いものの、流動性が悪い場合があります。これにより、ダイキャビティへの均一で一貫した充填が困難になり、最終部品の密度ばらつきや欠陥につながる可能性があります。また、表面積が大きいため、酸化しやすいという欠点もあります。

目標に合った選択をする

気孔率を低減するための戦略は、プロジェクトの特定の性能要件と経済的制約によって導かれるべきです。

- 最大の密度と強度を重視する場合:高圧縮圧力と高温・長時間の焼結サイクルを組み合わせ、熱間等方圧プレス(HIP)などの二次加工を検討してください。

- 標準部品の費用対効果を重視する場合:中程度の圧縮圧力と最適化された焼結プロファイルで標準グレードの粉末を使用し、性能と工具寿命およびエネルギーコストのバランスを取ります。

- 高い寸法精度を重視する場合:変形につながる可能性のある過度に高い焼結温度を避け、粉末充填プロセスを慎重に制御して均一な収縮を確保します。

これらのプロセスパラメータを戦略的にバランスさせることで、アプリケーションの成功に必要な正確なレベルの密度を設計できます。

要約表:

| パラメータ | 気孔率への影響 | 主な考慮事項 |

|---|---|---|

| 圧縮圧力 | グリーン密度を増加させ、初期の空隙を低減 | 高圧は工具の摩耗を加速する |

| 粉末粒子サイズ | 微細な粒子が隙間をよりよく埋め、充填を改善 | 非常に微細な粉末は流動性が悪い |

| 焼結温度 | 高温は原子拡散を加速し、粒子を結合 | 部品の変形や結晶粒成長のリスク |

| 焼結時間 | 長時間により多くの拡散を可能にし、気孔を閉じる | プロセスサイクル時間とコストが増加 |

アプリケーションが求める正確な密度と機械的特性を実現します。

概説された戦略は出発点に過ぎませんが、それらを成功裏に実装するには専門知識と信頼できる設備が必要です。KINTEKは、粉末冶金用の高性能ラボ機器と消耗品を専門とし、最適な圧縮および焼結プロセスに必要なツールを研究室やR&D部門に提供しています。

当社の専門家が、お客様に最適な機器の選択とパラメータの最適化を支援し、気孔率を最小限に抑え、部品強度を最大化します。今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス