熱蒸着の核心は、本質的に真空中で金属を「沸騰」させることによって薄い金属膜を作成する簡単なプロセスです。原料金属が蒸発するまで加熱され、この金属蒸気が移動し、基板として知られるより冷たい表面に凝縮して、均一で固体の膜を形成します。この技術は、電子機器の製造で広く使用されている物理気相成長(PVD)の基本的なタイプです。

熱蒸着の中心的な原理は、抵抗加熱を使用して、高真空チャンバー内で固体原料を蒸気に変換することです。この蒸気がターゲット基板をコーティングし、再び固体に凝縮して、精密に制御された薄膜を形成します。

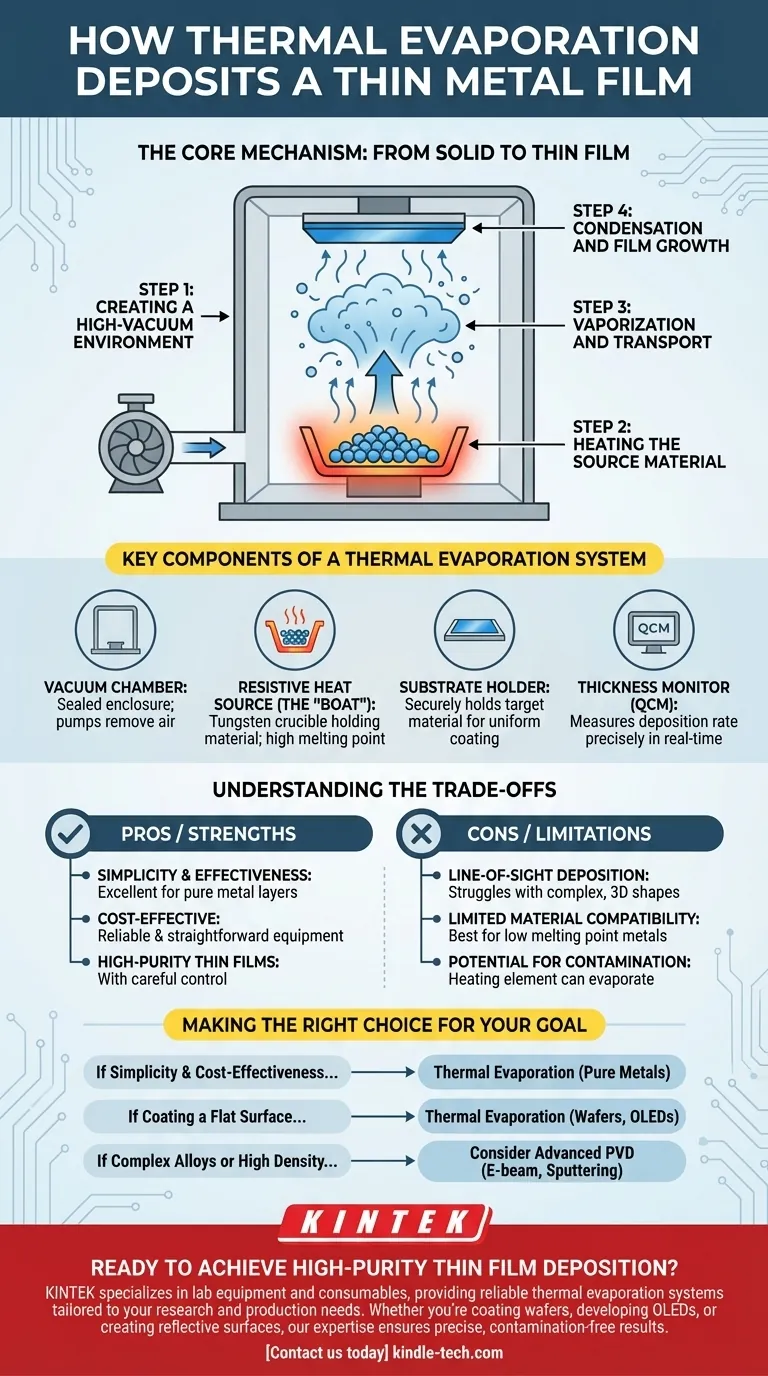

コアメカニズム:固体から薄膜へ

熱蒸着プロセスを理解するには、制御された環境内で発生する4つの明確で連続したステップに分解する必要があります。

ステップ1:高真空環境の作成

プロセス全体は、圧力が高真空に下げられた密閉チャンバー内で行われます。

この真空は、空気やその他の粒子を除去し、金属蒸気が汚染物質と反応するのを防ぎ、蒸気が源から基板まで妨げられずに移動できるようにするために不可欠です。

ステップ2:原料の加熱

堆積させる金属は、ワイヤー、ペレット、またはショットの形で、容器に配置されます。

この容器は通常、「ボート」または「バスケット」と呼ばれ、タングステンなど、非常に高い融点を持つ材料で作られています。ボートに電流を流すと、白熱電球のフィラメントのように抵抗によって加熱されます。

ステップ3:蒸発と輸送

ボートが加熱されると、熱エネルギーが原料金属に伝達され、その温度が上昇し、蒸発または昇華し始め、直接気体に変わります。これにより、金属蒸気の雲が発生し、真空チャンバー内に広がり、直進します。

ステップ4:凝縮と膜の成長

より冷たい基板(シリコンウェーハやガラスパネルなど)が蒸気源の上に配置されます。

金属蒸気の原子または分子が冷たい基板に衝突すると、エネルギーを失い、再び固体状態に凝縮し、表面に薄く均一な膜を形成し始めます。

熱蒸着システムの主要コンポーネント

機能的な熱蒸着システムは、正確でクリーンな堆積を実現するために連携して動作するいくつかの重要なハードウェアに依存しています。

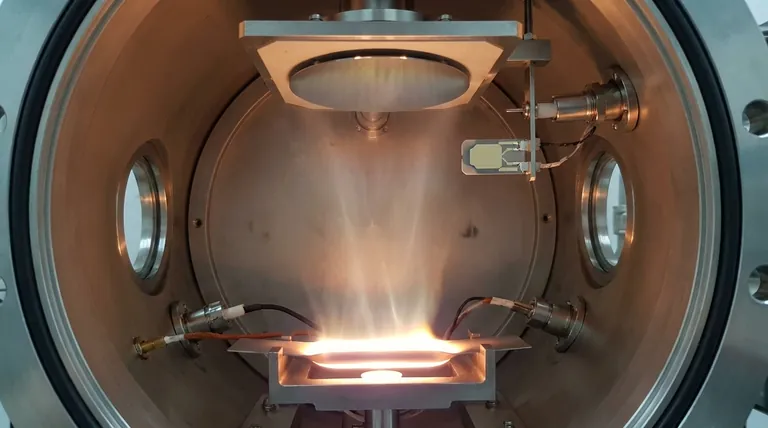

真空チャンバー

これはプロセス全体を収容する密閉エンクロージャです。必要な高真空条件を作り出すために空気を除去する一連のポンプに接続されています。

抵抗加熱源(「ボート」)

これは原料を保持するるつぼまたはフィラメントです。極端な温度に耐え、蒸発させる材料と反応しないようにする必要があります。

基板ホルダー

このコンポーネントは、コーティングされるターゲット材料(ウェーハ、ガラスなど)をしっかりと保持します。下の蒸気雲から均一なコーティングが確実に行われるように、通常は配置されます。

膜厚モニター(QCM)

最終的な膜厚を高い精度で制御するために、システムは水晶振動子マイクロバランス(QCM)を使用します。このデバイスは、蒸気からの質量がその表面に追加されるにつれて水晶の共振周波数の変化を検出することにより、堆積速度をリアルタイムで測定します。

トレードオフの理解

熱蒸着はその単純さと有効性で評価されていますが、その固有の限界を理解することが不可欠です。

線視線堆積

金属蒸気は源から基板へ直進するため、この方法は線視線技術と見なされます。これは、平らな表面のコーティングには優れていますが、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングするのは困難です。

限られた材料適合性

このプロセスは、アルミニウム、金、銀、インジウムなどの純粋な金属など、比較的低い融点および沸点を持つ材料に最適です。極端に高い融点を持つ材料や複雑な合金を蒸発させようとすることは、標準的な抵抗加熱では困難または不可能です。

汚染の可能性

真空はほとんどの汚染を軽減しますが、加熱要素(ボート)自体が過度に熱くなり、原料と一緒に蒸発し始めると、膜を汚染することがあります。これには、電力と温度の慎重な制御が必要です。

目標に合わせた適切な選択

熱蒸着の選択は、材料、基板、および目的の膜特性の特定の要件に完全に依存します。

- 主な焦点が単純さと費用対効果である場合:熱蒸着は、電気接点や反射コーティングなどの用途向けに純粋な金属層を堆積させるための優れた選択肢です。

- 主な焦点が平らな表面のコーティングである場合:この方法は、線視線堆積で十分なウェーハ、太陽電池、OLEDディスプレイパネルなどの基板上に均一な膜を作成するのに優れています。

- 主な焦点が複雑な合金の堆積または高い膜密度を達成することである場合:材料組成と膜構造に対する制御がより優れている電子ビーム蒸着やスパッタリングなどの高度なPVD技術を検討する必要があるかもしれません。

結局のところ、熱蒸着は、信頼性が高く簡単な装置で高純度の薄膜を生成できる能力により、基礎的で非常に価値のある技術であり続けています。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 抵抗加熱により真空中で金属が蒸発し、基板上に凝縮する |

| 理想的な材料 | アルミニウム、金、銀、インジウムなどの純粋な金属 |

| 最適な用途 | 平らな表面、電気接点、反射コーティング |

| 制限事項 | 線視線堆積。複雑な3D形状には最適ではない |

研究室で高純度の薄膜堆積を実現する準備はできましたか? KINTEKは、研究および生産ニーズに合わせて調整された信頼性の高い熱蒸着システムを提供し、ラボ機器と消耗品を専門としています。ウェーハのコーティング、OLEDの開発、反射面の作成のいずれであっても、当社の専門知識が正確で汚染のない結果を保証します。当社のソリューションが研究室の能力をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

よくある質問

- 電子ビーム蒸着法で成膜される薄膜は何ですか?高性能コーティングを実現する

- 熱蒸着法の欠点は何ですか?純度と性能における主な制限

- 電子ビームアシスト蒸着は金属に使用されますか?高純度、高融点金属膜の鍵

- 金属を蒸発させるにはどうすればよいですか?薄膜のための熱蒸着と電子ビーム蒸着をマスターする

- 基板温度がスパッタリングに与える影響とは?薄膜の密度、結晶性、応力をマスターする

- 電子ビーム蒸着の利点は何ですか?高純度、高融点薄膜の成膜を実現

- アルミナボートとTi3AlC2粉末床は、Ti2AlCの焼結に不可欠なのはなぜですか?MAX相の純度を保護する

- スパッタリングと蒸着の主な違いは何ですか?適切なPVD法を選択するためのガイド