本質的に、電子ビーム物理気相成長(E-beam PVD)は、高エネルギー電子の集束ビームを使用して原料を加熱し、蒸発させる高真空プロセスです。この蒸気が真空を通過し、より冷たい基板上に凝縮して、薄く精密に制御された膜を形成します。プロセス全体はコンピューターによって管理され、膜の厚さ、均一性、材料特性が制御されます。

Eビーム蒸着の核となる原理は、非常に小さな領域に莫大なエネルギーを伝達できる能力です。これにより、融点が極めて高い材料でさえも蒸発させることができ、他の方法では達成が困難なレベルの材料の多様性と純度が提供されます。

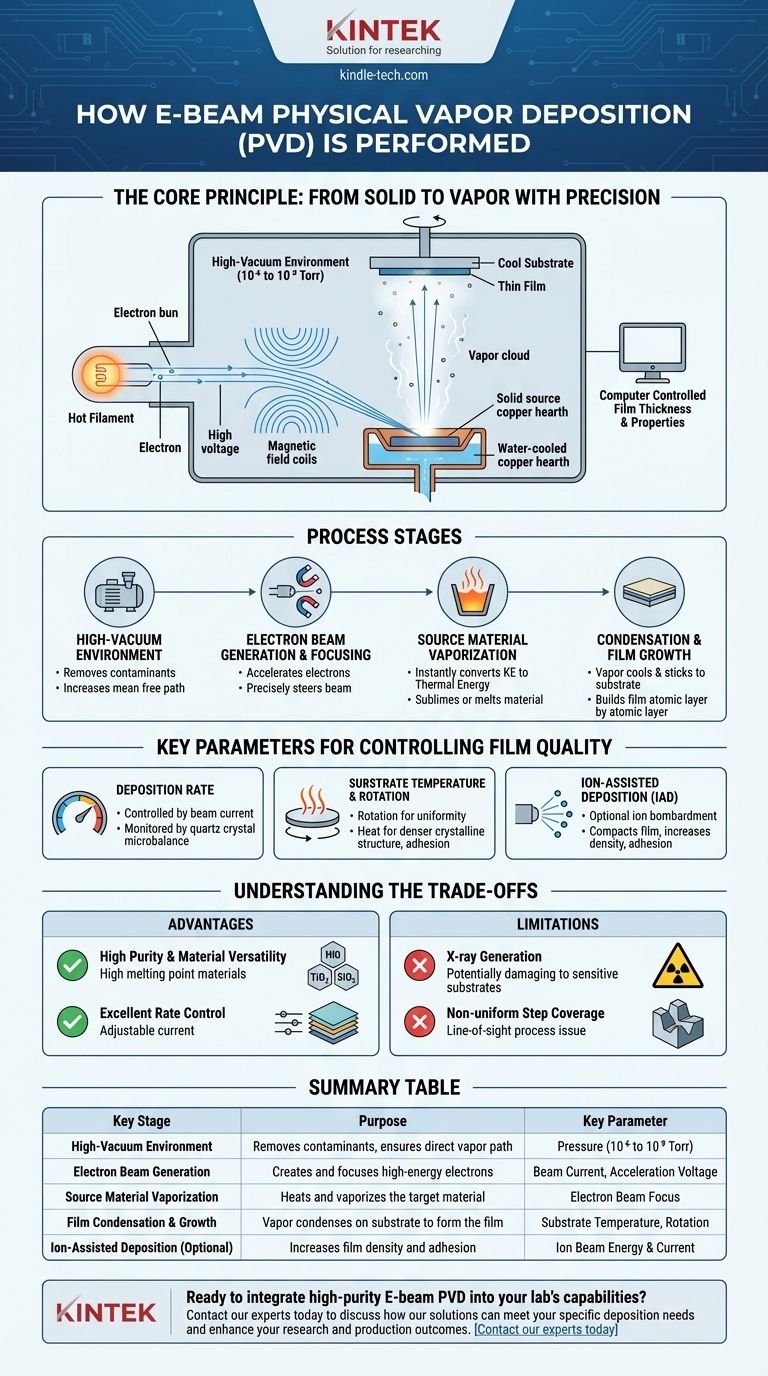

核となる原理:固体から蒸気への精密な移行

EビームPVDは、高真空チャンバー内で行われる直線的な(ライン・オブ・サイト)成膜技術です。プロセスの各段階は、高品質で均一な薄膜を得るために極めて重要です。

高真空環境

まず、成膜チャンバーは高真空、通常は10⁻⁶から10⁻⁹ Torrまで排気されます。これは2つの理由から重要です。1つは、膜を汚染する可能性のある大気ガスを除去するため、もう1つは、平均自由行程—原子が他のガス分子と衝突するまでに移動できる平均距離—を増加させるためです。長い平均自由行程により、蒸発した材料が散乱することなく基板に直接到達することが保証されます。

電子ビームの生成と集束

電子ビームは、通常タングステン製のホットフィラメントから生成されます。高電圧(数キロボルト)がこれらの電子を原料に向けて加速させます。磁場を使用して電子ビームを正確に曲げ、集束させ、原料を保持する水冷式の銅製るつぼまたはハース内の特定の点に当たるように誘導します。

原料の蒸発

衝突すると、電子の運動エネルギーは瞬時に強烈な熱エネルギーに変換されます。この局所的な加熱は非常に強力で、原料を昇華(固体から気体へ)させるか、溶融させてから蒸発させることができます。るつぼ自体が水冷されているため、ターゲットとなる材料のみが加熱され、るつぼからの汚染が最小限に抑えられます。

凝縮と膜の成長

生成された蒸気雲は、原料から上部に配置された基板へと直線的に移動します。高温の蒸気原子または分子が基板の比較的冷たい表面に衝突すると、エネルギーを失い、凝縮して表面に付着します。これにより、目的の膜が一層ずつ積み重なっていきます。

膜の品質を制御するための主要パラメータ

膜の最終的な特性は偶然の産物ではなく、いくつかの主要なプロセスパラメータを注意深く制御することによって決定されます。

成膜速度

成膜速度は電子ビームの電流によって直接制御されます。電流が大きいほど、供給されるエネルギーが増加し、蒸発速度が上がり、結果として膜の成長速度が速くなります。この速度は、多くの場合水晶振動子膜厚計を用いてリアルタイムで監視され、最終的な膜厚の精密な制御を可能にします。

基板温度と回転

基板は、堆積する蒸気があらゆる角度から均一にコーティングされるように、しばしば回転されます。基板の温度も重要なパラメータです。基板を加熱すると、表面原子により多くのエネルギーが供給され、より高密度で整った結晶構造に配列し、膜の密着性が向上します。

イオンアシスト成膜(IAD)

極めて高密度で耐久性のある膜を作成するために、プロセスはイオン源によって強化することができます。このイオン源は、成長中の膜に低エネルギーイオン(アルゴンなど)のビームを照射します。この衝撃は原子スケールのハンマーのように作用し、膜を圧縮し、密度を高め、密着性を向上させ、内部応力を低減します。

トレードオフの理解

あらゆる技術と同様に、EビームPVDにも明確な利点と限界があり、特定の用途に適しています。

利点:高純度と材料の多様性

Eビームの主な利点は、チタン、タングステン、TiO₂やSiO₂などのセラミック酸化物など、融点が非常に高い材料を堆積させることができる点です。水冷式ハースは、他の熱蒸着法で発生しうる汚染を防ぎます。

利点:優れた速度制御

電子ビーム電流はほぼ瞬時に調整できます。これにより、成膜速度に対する動的かつ正確な制御が可能となり、多層光学コーティングなどの複雑な構造の作製に不可欠です。

限界:X線発生

高エネルギー電子が原料に衝突することにより、X線が発生する可能性があります。チャンバーには遮蔽が施されていますが、この放射線は特定の電子部品やポリマーなどのデリケートな基板に損傷を与える可能性があります。

限界:不均一なステップカバレッジ

Eビームは直線的なプロセスであるため、鋭いエッジや深い溝を持つ複雑な三次元表面を均一にコーティングするのが難しい場合があります。これらの特徴によって生じる「影」により、それらの領域のコーティングが薄くなったり、存在しなくなったりします。

目標に応じた適切な選択

EビームPVDの選択は、材料要件と用途の要求に完全に依存します。

- 高純度の光学膜または難溶性金属の堆積が主な焦点である場合: 高エネルギー源とクリーンな蒸発環境により、Eビームは理想的な選択肢です。

- 正確な厚さを持つ複雑な多層スタックの作成が主な焦点である場合: Eビームの優れた速度制御は、この目的にとって優れた技術です。

- 高密度で環境的に堅牢なコーティングの製造が主な焦点である場合: Eビームとイオンアシスト成膜(IAD)を組み合わせることで、優れた膜品質と耐久性が得られます。

- 複雑な3D部品を高い均一性でコーティングすることが主な焦点である場合: 方向性が低く、より優れたステップカバレッジを提供するスパッタリングなどの代替PVD方法を検討する必要があります。

結局のところ、電子ビーム蒸着は、精度、純度、材料の柔軟性が最も重要である場合に、高性能薄膜を作成するための強力で多用途なツールです。

要約表:

| 主要な段階 | 目的 | 主要パラメータ |

|---|---|---|

| 高真空環境 | 汚染物質の除去、蒸気の直接経路の確保 | 圧力(10⁻⁶~10⁻⁹ Torr) |

| 電子ビーム生成 | 高エネルギー電子の生成と集束 | ビーム電流、加速電圧 |

| 原料の蒸発 | ターゲット材料の加熱と蒸発 | 電子ビームの焦点 |

| 膜の凝縮と成長 | 蒸気が基板上で凝縮して膜を形成 | 基板温度、回転 |

| イオンアシスト成膜(オプション) | 膜の密度と密着性の向上 | イオンビームエネルギーと電流 |

高純度EビームPVDを研究室の能力に統合する準備はできましたか? KINTEKは、電子ビーム蒸着システムを含む高度な実験装置を専門としており、光学、電子機器などの分野で精密かつ高性能な薄膜の実現を支援します。当社のソリューションがお客様の特定の成膜ニーズを満たし、研究および生産成果を向上させる方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器