本質的に、バイオ炭の熱分解プロセスにかかる時間は、数秒から数日と大きく異なります。この大きな幅があるのは、期間が固定された数値ではなく、意図的に制御される重要な変数だからです。具体的な時間は、使用される技術と最終的なバイオ炭製品に求められる特性に完全に依存します。

重要な点は、熱分解時間は定数ではなくツールであるということです。短い時間はバイオオイル(液体燃料)の生産のために設計され、長い時間は固体バイオ炭自体の収率と安定性を最大化するために使用されます。

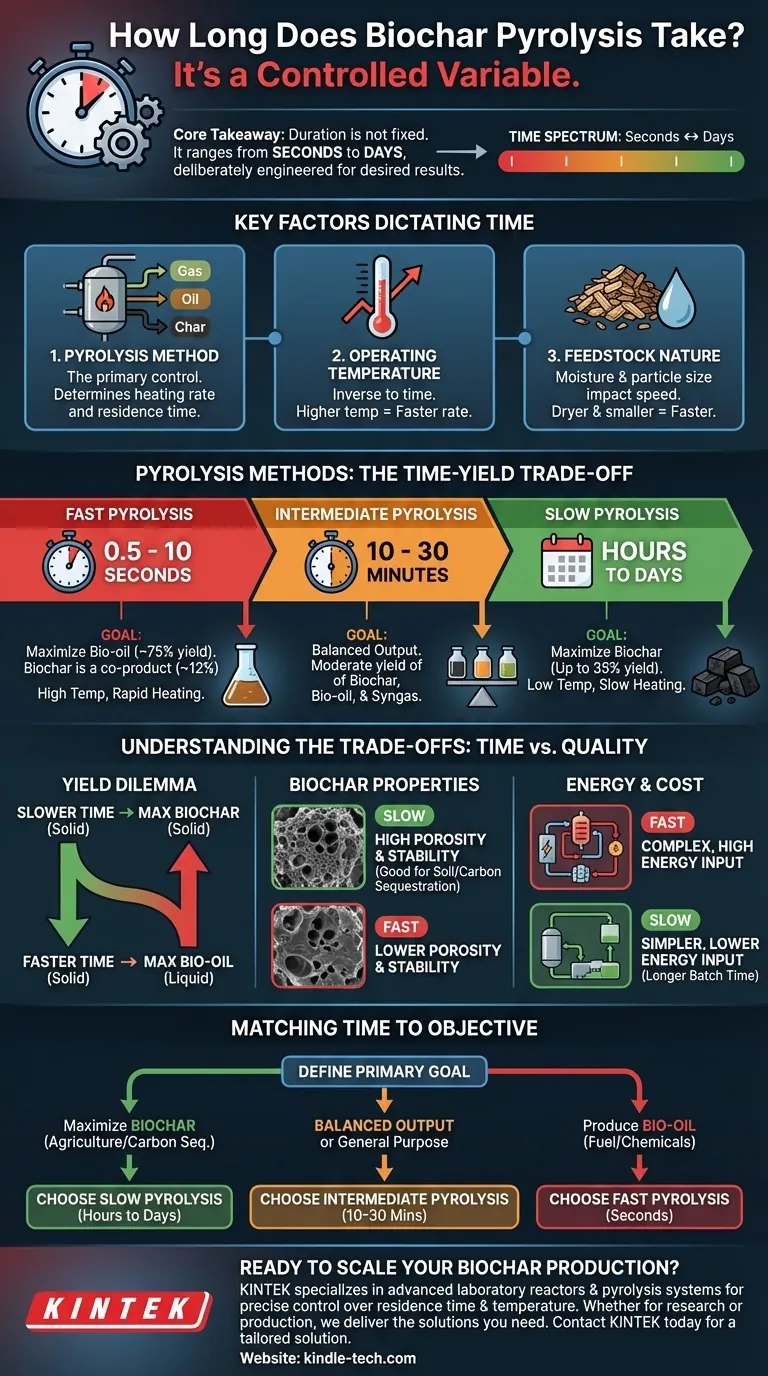

熱分解時間を決定する主要因

原料が反応温度にさらされる時間、すなわち滞留時間は、あなたの質問に対する最も直接的な答えです。この時間は、熱分解の方法、運転温度、および原料の性質という3つの相互に関連する要因によって決定されます。

熱分解方法:主要な制御因子

最も重要な要因は、使用される熱分解システムのタイプです。これらは通常、加熱速度と滞留時間によって分類されます。

- スローパイロリシス(緩速熱分解):その名の通り、この方法は長時間のプロセスです。滞留時間は数時間から数日に及びます。比較的低い温度と遅い加熱速度を使用し、バイオ炭の生産を最大化し、重量比で最大35%の固体炭素を生成します。

- ファストパイロリシス(急速熱分解):これは非常に迅速なプロセスで、滞留時間は0.5〜10秒です。高い温度と非常に速い加熱速度を使用します。急速熱分解の主な目的は液体バイオオイル(収率最大75%)を生産することであり、バイオ炭は二次的な副産物(収率約12%)となります。

- インターミディエイトパイロリシス(中速熱分解):この方法は、両極端の中間に位置します。滞留時間は通常10〜30分の範囲で、バイオ炭、バイオオイル、および合成ガスをよりバランスの取れた量で生成します。

温度と加熱速度

温度と時間は逆相関の関係にあります。短い時間で完全な化学変換を達成するには、より高い温度とより速い加熱速度が必要です。

スローパイロリシスは比較的低い温度(約400°C)で運転され、原料が長い時間をかけて「調理」され炭素に変換されることを可能にします。ファストパイロリシスは、原料に熱をほぼ瞬時に伝達するために、はるかに高い温度(しばしば500°C以上)と高度な反応炉を必要とします。

原料の種類と準備

バイオ炭に変換される材料も、必要な時間を決定する上で重要な役割を果たします。

- 水分含有量:湿った原料は、熱分解が始まる前に水を沸騰させるだけで、かなりの初期エネルギーと時間を必要とします。乾燥した原料の方がはるかに速く変換されます。

- 粒子のサイズ:おがくずや細かい木材チップのような小さな粒子は、表面積対体積比が大きくなります。これらは非常に速く均一に加熱されるため、短い滞留時間を可能にします。大きくて密度の高い丸太は、熱がその中心部に浸透するのに何時間も、あるいは何日もかかるでしょう。

トレードオフの理解:時間 対 品質

熱分解期間の選択は、最終製品と操作の効率に直接的な影響を与えるエンジニアリング上の決定です。単一の「最良」の時間というものはなく、特定の目標にとって最良の時間があるだけです。

収率のジレンマ:炭素 対 オイル

より長い滞留時間(スローパイロリシス)は、固体バイオ炭の収率を最大化するための標準的な方法です。土壌改良や炭素隔離のために、できるだけ多くの安定した固体炭素を生産することが目標である場合、より遅いプロセスが優れています。より短い滞留時間(ファストパイロリシス)は、液体バイオオイルの収率を最大化するために意図的に炭素の生成を制限します。

バイオ炭の特性:安定性と多孔性

長く、遅い熱分解は、一般的により発達した細孔構造(多孔性)と高い表面積を持つバイオ炭を生成します。これらの特性は、土壌の保水性を改善し、有益な微生物の生息地を提供するため、農業用途で非常に望ましいものです。スローパイロリシス中に形成される安定した炭素構造は、分解に対する耐性も高いため、長期的な炭素隔離により適しています。

エネルギー投入と運用コスト

ファストパイロリシスシステムは、高い温度と急速な加熱を維持するために、より複雑で多大なエネルギー投入を必要とすることがよくあります。スローパイロリシスは、より単純で低コストの技術(レトルトキルンや土盛りキルンなど)で達成できることが多いですが、トレードオフとしてバッチあたりの処理時間がはるかに長くなります。

目的と熱分解時間を一致させる

適切なプロセスを選択するには、まず主な目標を定義する必要があります。最適な期間とは、最も価値のある出力を生み出す期間です。

- 農業または炭素隔離のためのバイオ炭の最大化が主な焦点である場合:数時間から数日の滞留時間を持つスローパイロリシスを選択してください。

- 燃料または化学原料のための液体バイオオイルの生産が主な焦点である場合:数秒の滞留時間を持つファストパイロリシスを選択してください。

- バランスの取れた生産または小規模で汎用的なシステムが主な焦点である場合:10〜30分の滞留時間を持つインターミディエイトパイロリシスが実用的な妥協点を提供します。

究極的に、熱分解の期間を制御することが、プロセスの正確な結果を設計する方法なのです。

要約表:

| 熱分解方法 | 典型的な滞留時間 | 主な目的 | バイオ炭収率 |

|---|---|---|---|

| ファストパイロリシス | 0.5 - 10秒 | バイオオイルの最大化 | 約12% |

| インターミディエイトパイロリシス | 10 - 30分 | バランスの取れた生産 | 中程度 |

| スローパイロリシス | 数時間から数日 | バイオ炭の最大化 | 最大35% |

バイオ炭生産のスケールアップの準備はできましたか?

熱分解時間、収率、製品品質の間のトレードオフをナビゲートするには、適切な機器が必要です。KINTEKは、滞留時間と温度の正確な制御のために設計された高度なラボ用反応炉と熱分解システムを専門としています。

農業研究のためのバイオ炭収率の最大化に焦点を当てているか、エネルギー用途のためのバイオオイル生産の最適化に焦点を当てているかにかかわらず、当社のソリューションはあなたが必要とする信頼性とデータを提供します。

当社の専門家がお客様の特定の目標に最適なシステムを選択するお手伝いをいたします。プロジェクトについて相談し、カスタマイズされたソリューションを得るために、今すぐKINTELにご連絡ください。

ビジュアルガイド