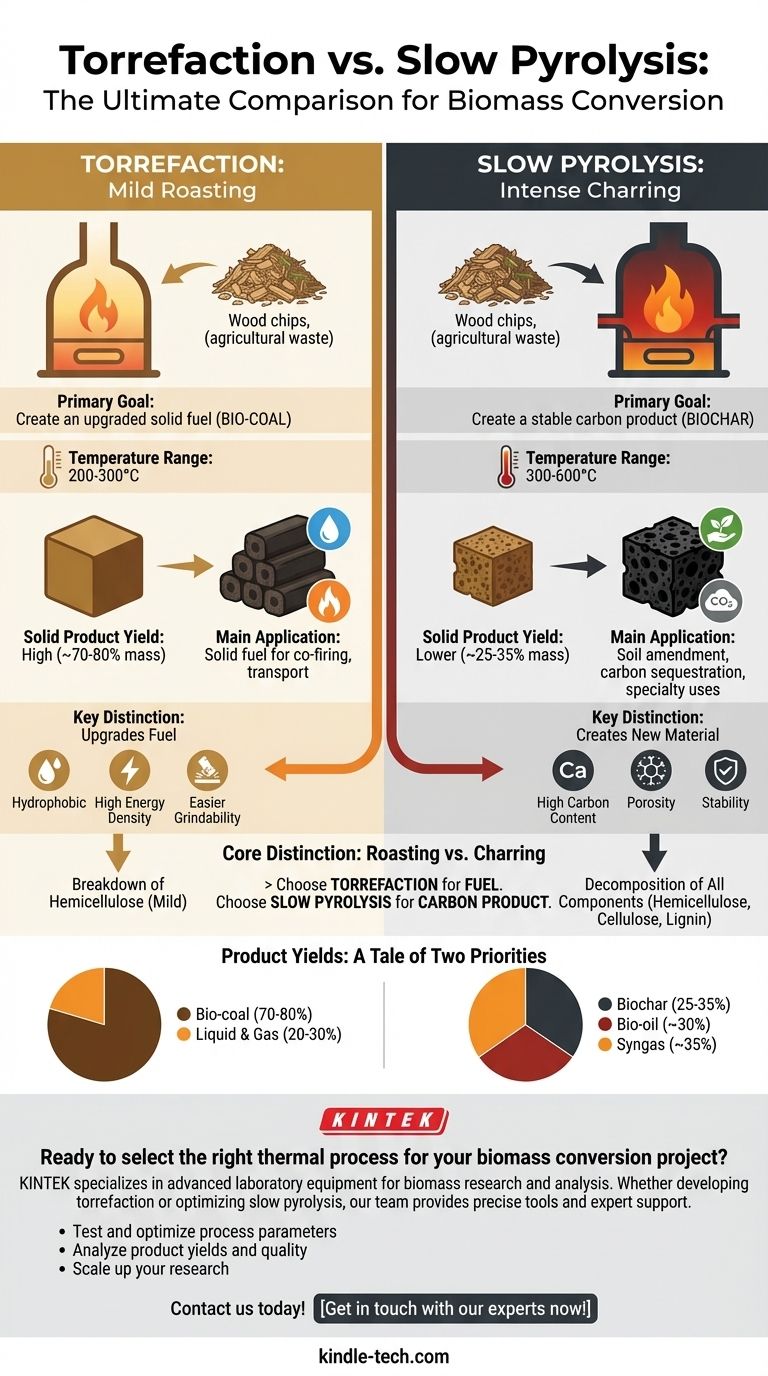

本質的に、焙焼と緩速熱分解はどちらも酸素の非存在下でバイオマスを加熱する熱化学プロセスですが、根本的に異なる目標を達成するために異なる温度で動作します。焙焼は、固形バイオマスを高品質の石炭のような燃料にアップグレードすることを目的とした穏やかな「焙煎」プロセス(200〜300°C)であり、固形生成物における高い質量およびエネルギー収率を優先します。緩速熱分解は、農業用または特殊用途向けの安定した炭素豊富なバイオ炭の生産を最大化することを目的とした、より集中的な「炭化」プロセス(300°C以上)です。

決定的な違いは意図にあります。より良い固形燃料を生成することが目標である場合は焙焼を選択してください。安定した固形炭素製品(バイオ炭)を生成することが目標である場合は緩速熱分解を選択してください。

核心的な違い:焙煎 vs. 炭化

これら2つの技術の違いは、意図された結果によって最もよく理解されます。一方は燃料の改善を目指し、もう一方は新しい材料の作成を目指します。

焙焼:固形燃料のアップグレード

焙焼は基本的に低温熱処理です。その主な目的は、生のバイオマスの物理的および化学的特性を改善し、石炭のより良い代替品とすることです。

結果として得られる製品である焙焼バイオマスまたはバイオコールは、疎水性(耐水性)であり、より高いエネルギー密度を持ち、元の原料よりもはるかに容易に粉砕および輸送できます。このプロセスは、ヘミセルロースの分解を標的とし、ほとんどのセルロースとリグニンはそのまま残します。

緩速熱分解:安定したバイオ炭の生成

緩速熱分解はより高い温度で動作し、バイオマスのすべての成分(ヘミセルロース、セルロース、リグニン)を熱分解するように設計されています。

液体(バイオオイル)および気体(合成ガス)製品も生成しますが、「緩速」な加熱速度と長い処理時間は、固形残渣であるバイオ炭の収率を最大化するように最適化されています。この材料は、その燃料特性ではなく、高い炭素含有量、多孔性、および安定性によって評価され、土壌改良や炭素隔離に理想的です。

主要なプロセスパラメータの比較

焙焼と熱分解の異なる目標は、異なる操作条件を必要とします。温度が最も重要な変数です。

操作温度:決定要因

温度は、バイオマスのどの成分が分解されるかを直接制御します。

- 焙焼(200-300°C):この範囲は、水分を蒸発させ、バイオマスの揮発性で低エネルギーのヘミセルロース成分を分解するのに十分な高さです。これにより燃料品質が向上します。

- 緩速熱分解(300-600°C):このより高い温度範囲は、より耐性のあるセルロースとリグニンを完全に分解し、それらを安定した芳香族炭素構造(バイオ炭)に変換するために必要です。

製品収率:2つの優先事項の物語

固形、液体、気体製品の最終的な分布は、各プロセスの異なる優先順位を示しています。

-

焙焼収率:

- 固形(バイオコール):質量収率約70-80%。できるだけ多くの質量を保持することが目標です。

- 液体および気体:収率約20-30%。これらはしばしばプロセス自体の熱を供給するために燃焼されます。

-

緩速熱分解収率:

- 固形(バイオ炭):質量収率約25-35%。

- 液体(バイオオイル):質量収率約30%。

- 気体(合成ガス):質量収率約35%。

焙焼は、少量の質量を犠牲にして、大部分を大幅にアップグレードします。緩速熱分解は、大部分の質量を新しい製品の分布に変換します。

トレードオフの理解

これらのプロセスを選択するには、エネルギー、複雑さ、最終用途に関連する明確なトレードオフが伴います。

エネルギー収率 vs. 最終用途

焙焼では、バイオマスの初期エネルギー含有量の約90%が固形バイオコールに保持されます。これにより、固形燃料を生産する非常に効率的な方法となります。

緩速熱分解では、エネルギーは3つの製品ストリーム(バイオ炭、バイオオイル、合成ガス)に分配されます。価値は単一のエネルギー製品にあるのではなく、バイオ炭のユニークな特性と副産物の潜在的な利用にあります。

プロセスの複雑さとコスト

焙焼は低温で動作するため、一般的に必要なエネルギー入力が少なく、反応器の設計もよりシンプルです。単一の主要製品に焦点を当てることで、下流の処理が簡素化されます。

緩速熱分解はより高い温度を必要とし、3つの異なる製品ストリーム(固形、液体、気体)を管理する必要があるため、分離、収集、貯蔵のためのシステム全体の複雑さとコストが大幅に増加します。

用途のミスマッチ

特定の用途に間違った製品を使用すると、非効率が生じます。焙焼バイオマスは、バイオ炭ほど安定しておらず多孔質でもないため、優れた土壌改良剤ではありません。逆に、高価値のバイオ炭を単に燃料として使用することは、そのユニークな構造特性の経済的無駄です。

あなたの目標に合った選択をする

焙焼または緩速熱分解を使用する決定は、最終製品の要件によって完全に左右されるべきです。

- 石炭火力発電所での混焼や輸送を容易にするための、高密度で耐水性のある固形燃料の生産が主な焦点である場合:バイオコールを生成するための明確な選択肢は焙焼です。

- 土壌改良、炭素隔離、または特殊材料用途向けの安定した多孔質炭素製品の生成が主な焦点である場合:バイオ炭を生成するための明確な選択肢は緩速熱分解です。

- バイオマスからの液体燃料(バイオオイル)収率の最大化が主な焦点である場合:この特定の目標を達成するためには、さらに高い加熱速度を使用する第三のプロセスである高速熱分解を検討すべきです。

この目的における根本的な違いを理解することが、バイオマス変換目標に最適な熱プロセスを選択するための鍵となります。

要約表:

| 特徴 | 焙焼 | 緩速熱分解 |

|---|---|---|

| 主な目標 | アップグレードされた固形燃料(バイオコール)の生成 | 安定した炭素製品(バイオ炭)の生成 |

| 温度範囲 | 200-300°C | 300-600°C |

| 固形製品収率 | 高(質量約70-80%) | 低(質量約25-35%) |

| 主な用途 | 混焼用固形燃料、輸送 | 土壌改良、炭素隔離、特殊用途 |

| プロセスの複雑さ | 低温、よりシンプル | 高温、複数の製品ストリームを管理 |

バイオマス変換プロジェクトに最適な熱プロセスを選択する準備はできましたか?

KINTEKでは、バイオマス研究および分析のための高度な実験装置を専門としています。効率的なバイオ燃料を生成するための焙焼プロセスを開発している場合でも、高品質のバイオ炭生産のために緩速熱分解を最適化している場合でも、当社のチームは必要な正確なツールと専門的なサポートを提供できます。

当社は、お客様のラボを支援します:

- 信頼性の高い高性能反応器と炉でプロセスパラメータをテストおよび最適化します。

- 正確な測定および特性評価装置で製品の収率と品質を分析します。

- 堅牢でカスタマイズ可能なシステムで、ベンチトップからパイロットスケールまで研究をスケールアップします。

今すぐお問い合わせください。お客様の特定の用途についてご相談し、KINTEKのソリューションがお客様のバイオマス革新をどのように加速できるかを発見してください。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)