その核心において、真空誘導溶解鋳造(VIDP)炉は、真空容積を劇的に最小化し、迅速なコンポーネント交換を可能にすることで、効率のために設計されています。大規模な真空チャンバー内に溶解操作全体を配置するのではなく、るつぼ自体がコンパクトな真空チャンバーとして機能し、ガス排気時間とメンテナンスを大幅に短縮します。

VIDP炉の根本的な利点は、その設計思想にあります。つまり、るつぼが真空チャンバーなのです。これにより、排気する必要のある容積が劇的に減少し、従来のチャンバー型炉と比較して、ポンプダウン時間の短縮、エネルギー消費量の削減、および全体的な生産速度の向上が実現します。

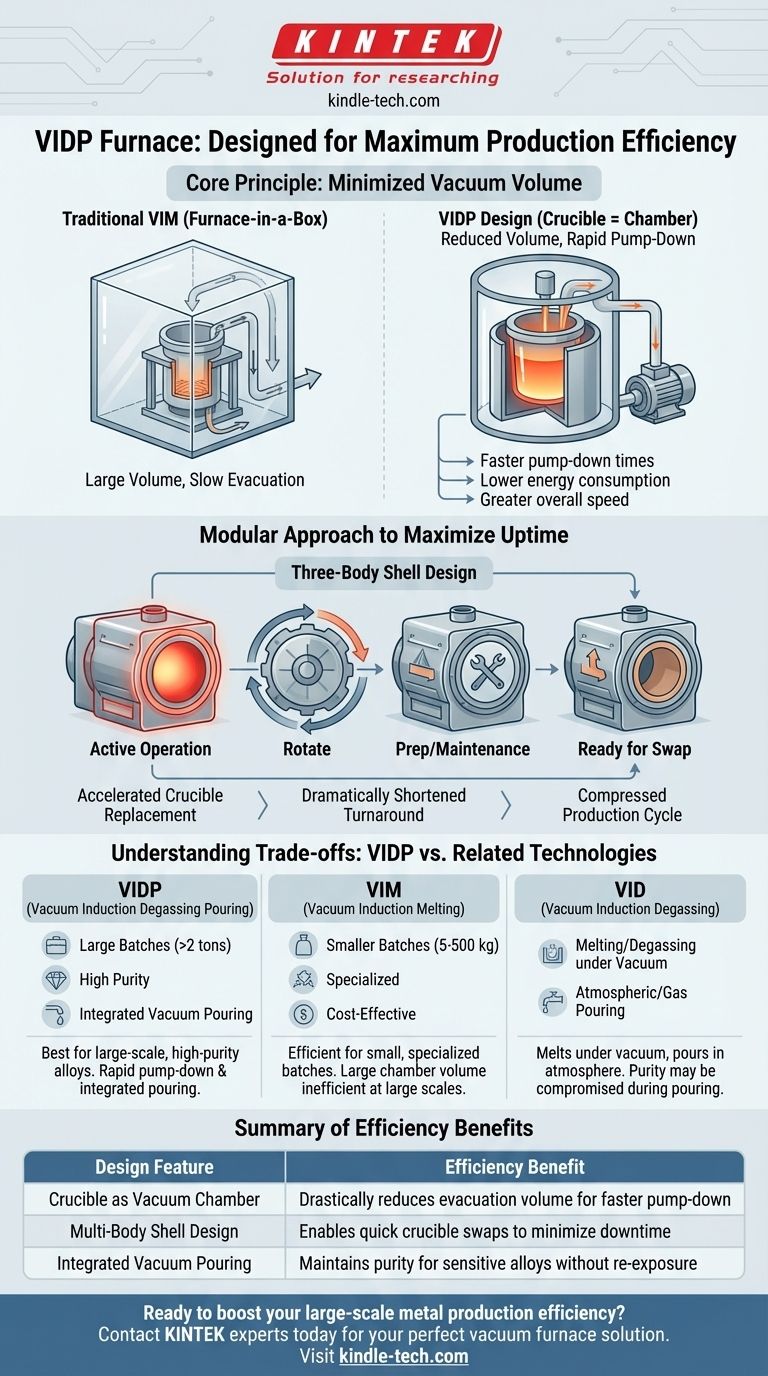

コア設計原則:真空容積の最小化

VIDP炉における最も重要な効率向上は、そのインテリジェントでコンパクトな構造から得られます。この設計は、生産プロセスの複数の段階に直接影響します。

るつぼがチャンバーになる方法

るつぼを大型真空容器内に配置する従来の真空誘導溶解(VIM)炉とは異なり、VIDP設計では、溶解アセンブリ自体を囲むように真空チャンバーが統合されています。

必要な溶解および鋳造コンポーネントのみが囲まれ、はるかに小さく効率的な真空環境が作成されます。

ポンプダウン時間への直接的な影響

チャンバー容積が小さいほど、真空ポンプは必要な低圧をより迅速に達成できます。

この短い排気時間は、各バッチのサイクル時間を直接短縮します。これは、特に大容量(2トン以上)に対応するように設計された炉では、効率の重要な要因となります。

漏洩の削減とメンテナンスの容易さ

コンパクトな設計は、潜在的な真空漏洩の表面積が少ないことを意味し、漏洩の検出と修理を簡素化します。

さらに、小さくアクセスしやすい内部により、熱電対の清掃や交換などの重要な作業が大幅に迅速かつ容易になります。

稼働時間を最大化するためのモジュール式アプローチ

コア真空設計を超えて、VIDP炉はモジュール式を採用し、溶解サイクルの間のダウンタイムを最小限に抑えます。

3体シェル設計

運用準備を最大化するために、炉シェルには通常、3つの別個の炉本体が装備されています。この設計は、るつぼ管理のための合理化されたワークフローを促進します。

るつぼ交換の高速化

このマルチボディ構成により、1つのるつぼが稼働中に、別のるつぼが新しいライニングで準備中であるか、メンテナンス中であることが可能になります。

るつぼ交換が必要な場合、準備された本体を迅速に交換でき、るつぼを所定の位置で再ライニングするよりもはるかに短いターンアラウンド時間で済みます。

全体的な生産サイクルの短縮

るつぼの再ライニングと準備を待つ時間をほぼ排除することにより、全体的な生産サイクルが大幅に圧縮され、生産効率が直接的かつ大幅に向上します。

トレードオフの理解:VIDP vs. 関連技術

VIDPの設計を完全に理解するには、他の真空炉技術と比較することが役立ちます。

VIDP vs. VIM(真空誘導溶解)

従来のVIM炉は、小規模で高度に専門化されたバッチ(通常5〜500 kg)に最適です。しかし、その「箱入り炉」設計は、排気する必要のある巨大なチャンバー容積のため、大規模では非効率的になります。

VIDP設計は、特に大規模溶解(2トン以上)に最適化されており、その迅速なポンプダウン時間が決定的な効率上の利点を提供します。

VIDP vs. VID(真空誘導脱ガス)

標準的なVID炉は、真空下で材料を溶解および脱ガスしますが、その後、溶融金属を大気または保護ガス環境の鋳型に注ぎます。

統合された「鋳造」(VIDPの「P」)が重要な差別化要因です。VIDP炉は、溶解チャンバーから真空ランナーを経て鋳塊チャンバーまで真空を維持し、大気ガスへの再曝露を防ぎ、敏感な合金の最高の純度を保証します。

目標に合わせた適切な選択

適切な炉技術の選択は、特定の生産要件に完全に依存します。

- 高純度合金の大規模バッチ(>2トン)の生産が主な焦点である場合:VIDPの迅速なポンプダウン時間と統合された真空鋳造は、最も効率的な選択肢となります。

- スループットの最大化とダウンタイムの最小化が主な焦点である場合:迅速なるつぼ交換のためのVIDPのマルチボディシェル設計は、重要な利点です。

- 真空完全性を必要とする小規模で特殊な溶解が主な焦点である場合:従来のVIM炉は、その規模に対してより適切で費用対効果の高いソリューションを提供する可能性があります。

るつぼと真空チャンバーの関係を根本的に再考することにより、VIDP炉は、高度な金属の大規模生産に強力で効率的なソリューションを提供します。

概要表:

| 設計上の特徴 | 効率上の利点 |

|---|---|

| るつぼを真空チャンバーとして使用 | 排気容積を劇的に削減し、ポンプダウンを高速化 |

| マルチボディシェル設計 | 迅速なるつぼ交換を可能にし、ダウンタイムを最小限に抑える |

| 統合真空鋳造 | 再曝露なしに敏感な合金の純度を維持 |

大規模金属生産の効率を向上させる準備はできていますか? KINTEKは、最大稼働時間で高純度合金生産用に設計されたVIDP炉のような高度な実験装置を専門としています。お客様の研究所固有のニーズに最適な真空炉ソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド