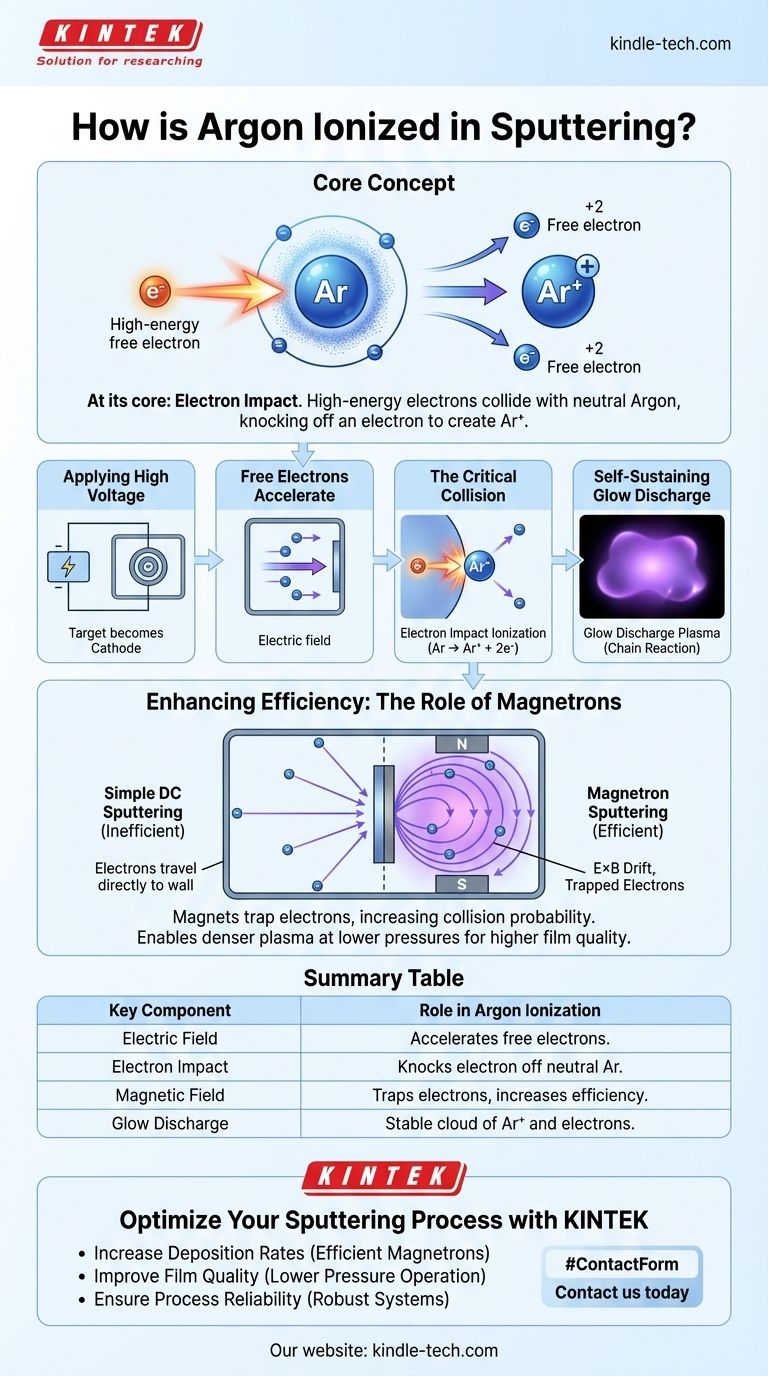

本質的に、スパッタリングにおけるアルゴンのイオン化は電子衝突によって行われます。強力な電場が真空チャンバー内の自由電子を高速に加速します。この高エネルギー電子の1つが中性のアルゴン原子と衝突すると、別の電子が弾き飛ばされ、正荷電のアルゴンイオン(Ar+)と、プロセスを継続する2番目の自由電子が生成されます。

本質的な目標は、少数の原子をイオン化するだけでなく、安定したプラズマを点火し維持することです。これは、初期の電子・原子衝突を引き起こすために高電圧を印加すること、そして最新のシステムでは磁場を使用して電子を閉じ込めることで、このイオン化カスケードの効率を劇的に向上させることによって達成されます。

基本プロセス:プラズマの生成

スパッタリングを理解するためには、まず不活性ガス、通常はアルゴンが活性なプラズマに変換される方法を理解する必要があります。このプロセスはいくつかの重要なステップに依存しています。

初期の火花:高電圧の印加

プロセスは、スパッタリングされる材料(ターゲット)を真空チャンバー内に置き、それに強力な負のDCまたはRF電圧を印加することから始まります。これにより、ターゲットはカソードになります。

自由電子の役割

低圧ガス内には、常に少数の迷走する自由電子が存在します。電圧によって生成された強力な電場は、負のターゲットからこれらの負に帯電した電子を非常に高速で直ちに加速します。

決定的な衝突

これらの高エネルギー電子がチャンバー内を移動するにつれて、それらは必然的に、はるかに大きな中性のアルゴン原子と衝突します。電子が十分なエネルギーを持っていれば、アルゴン原子の外殻から電子を剥ぎ取ります。

電子衝突イオン化と呼ばれるこの事象が、重要なステップです。その結果、1つの正荷電アルゴンイオン(Ar+)と2つの自由電子が生成されます。

自己維持的なグロー放電

このプロセスは連鎖反応を引き起こします。元の電子と新しく放出された電子の両方が電場によって加速され、さらに多くのアルゴン原子を叩き、イオン化します。このカスケードは、グロー放電プラズマとして知られるイオンと電子の安定した目に見える雲を急速に生成します。

効率の向上:マグネトロンの役割

単純なDCスパッタリングは機能しますが、非効率的です。多くの電子がカソードからチャンバー壁(アノード)へ直接移動し、アルゴン原子に衝突することなく、十分な衝突が発生するようにするためにはより高いガス圧力が必要になります。

磁石が電子を閉じ込める方法

マグネトロンシステムでは、ターゲットの後ろに強力な磁石が配置されます。これにより、ターゲット表面付近の電場と垂直な磁場が生成されます。

これらの場の組み合わせにより、電子は長いらせん状の経路をたどることを余儀なくされ、ターゲットの正面のゾーンに効果的に閉じ込められます。これはE×Bドリフトとして知られています。

より長い経路の利点

電子が最終的に逃げ出す前に、はるかに長い距離を移動するように強制されるため、アルゴン原子と衝突してイオン化する確率が桁違いに増加します。

なぜこれがスパッタリングにとって重要なのか

このイオン化効率の劇的な向上こそが、マグネトロンスパッタリングの主な利点です。これにより、より低い圧力で高密度で安定したプラズマを形成できます。圧力が低いということは、スパッタされた原子が基板に向かう途中でガスと衝突する回数が少なくなることを意味し、原子のエネルギーを維持し、より高密度で高品質な膜が得られます。

一般的な落とし穴と重要なパラメータ

安定した効果的なプラズマを実現するには、いくつかの変数のバランスを取る必要があります。それらの相互作用を理解することがプロセス制御の鍵となります。

圧力と平均自由行程

アルゴンガスの圧力は、「平均自由行程」—粒子が衝突するまでに移動する平均距離—を決定します。

- 低すぎる場合:アルゴン原子の数が不足し、プラズマが不安定になります。

- 高すぎる場合:スパッタされた原子がガス衝突でエネルギーを失いすぎ、成膜速度と膜質が低下します。

電圧と電力

印加される電圧は、電子とイオンのエネルギーを決定します。電圧が高いほど、ターゲットへのイオン衝撃がより高エネルギーになり、通常はスパッタ収率(入射イオンごとに放出される原子の数)が増加します。

決定的な誤解

磁石がアルゴンを直接イオン化すると考えるのは一般的な誤りです。磁石は何ものもイオン化しません。それらの唯一の機能は、イオン化を実行する電子を閉じ込めることであり、プロセスを根本的に効率的にします。

目標に応じた適切な選択

イオン化に使用する方法とパラメータは、成膜の最終結果に直接影響します。

- 基本的な理解が主な焦点の場合:イオン化とは、高エネルギー電子が中性のアルゴン原子から別の電子を叩き出すことだけであると覚えておいてください。

- プロセスの効率が主な焦点の場合:鍵となるのは、磁石を使用してターゲット付近の電子を閉じ込め、より低い圧力でより高密度のプラズマを生成し、成膜速度を向上させることです。

- 膜の品質が主な焦点の場合:効率的なイオン化はマグネトロンによって実現され、これにより低い動作圧力が可能になり、最終膜中のガス不純物が減少し、密度が向上します。

結局のところ、イオン化プロセスを習得することが、スパッタリング成膜の品質と効率を制御するための最初のステップとなります。

要約表:

| 主要コンポーネント | アルゴンイオン化における役割 |

|---|---|

| 電場 | 自由電子を加速し、衝突のために高エネルギーにする。 |

| 電子衝突 | 高エネルギー電子が中性アルゴン原子から電子を叩き出す(Ar → Ar⁺)。 |

| 磁場(マグネトロン) | 電子を閉じ込め、その経路長とイオン化効率を増加させる。 |

| グロー放電プラズマ | 結果として生じるアルゴンイオン(Ar⁺)と電子の安定した雲。 |

KINTEKでスパッタリングプロセスを最適化

安定した効率的なプラズマを実現することは、高品質な薄膜成膜の基本です。新しいコーティングを開発する場合でも、既存のプロセスを最適化する場合でも、適切なラボ機器が不可欠です。

KINTEKは、お客様のあらゆるラボのニーズに対応する高度なスパッタリングシステムと消耗品を専門としています。当社の専門知識は、以下のような点で役立ちます。

- 効率的なマグネトロン源による成膜速度の向上。

- 低圧動作を可能にすることによる膜質の向上。

- 堅牢な機器とサポートによるプロセスの信頼性の確保。

当社のソリューションがお客様の研究開発をどのように強化できるかについて、今すぐお問い合わせください。次のブレークスルーを共に点火しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 熱処理・焼結用600T真空誘導熱プレス炉