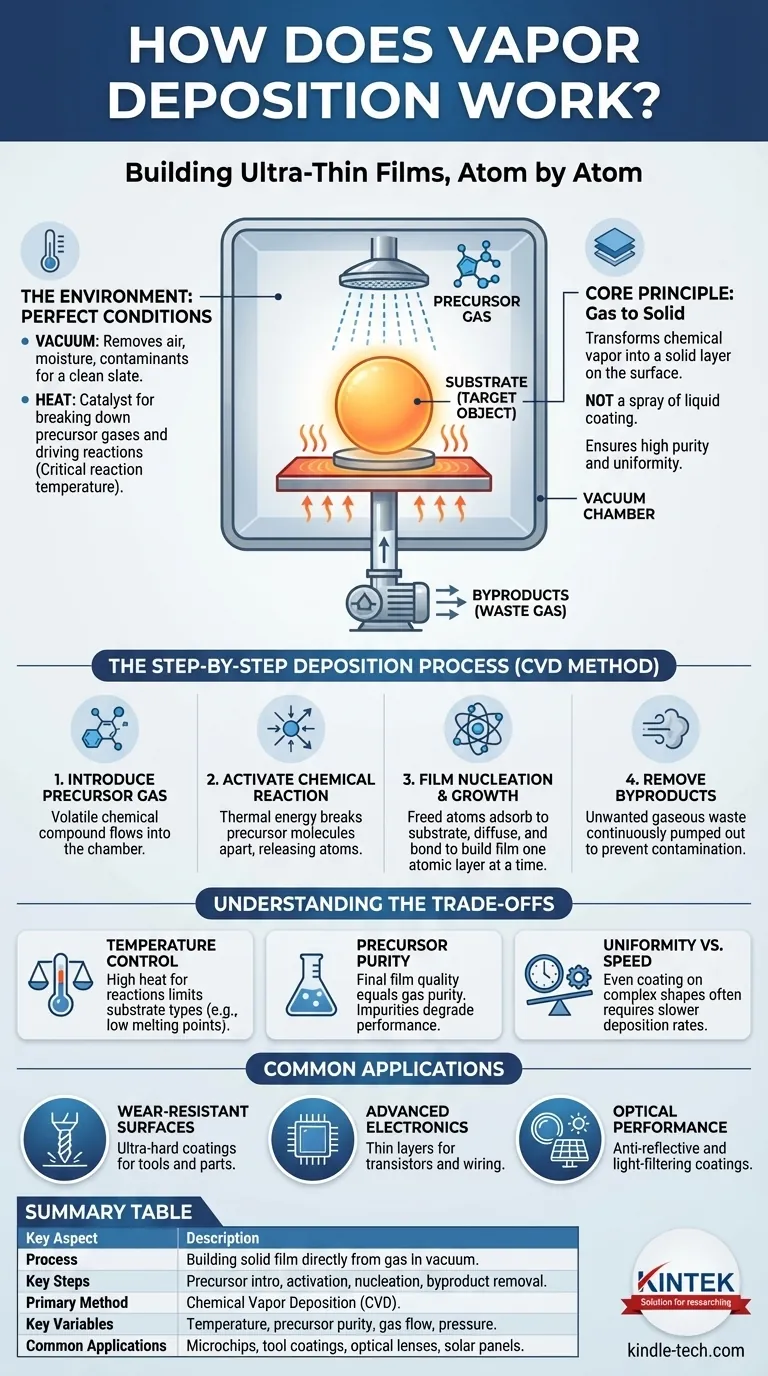

蒸着とは、その核心において、表面上に超薄型の固体膜を一度に一層ずつ構築するプロセスです。 これは、材料を気体状態(「蒸気」)で、コーティングされる物体を含む制御されたチャンバーに導入することによって機能します。熱と圧力を伴う慎重に管理されたプロセスを通じて、この蒸気が物体の表面で反応または凝縮し、固体に戻って新しい高性能層を形成します。

蒸着の基本的な原理は、液体コーティングをスプレーすることではなく、ガスから直接固体膜を構築することです。化学蒸気をターゲット表面上の固体層に変換することで、従来のM方法では達成が困難な、非常に純粋で均一なコーティングを保証します。

環境:完璧な条件を作り出す

必要な精度を達成するためには、プロセス全体が高度に制御された環境下で行われる必要があります。この環境の各要素は、最終的な膜の品質において重要な役割を果たします。

真空チャンバーの役割

プロセスはほとんどの場合、真空下の反応チャンバーで行われます。真空を作り出すことで、最終的なコーティングを汚染したり、化学反応を妨げたりする可能性のある不要な空気、水分、その他の粒子が除去されます。これにより、堆積が行われるための超クリーンな状態が提供されます。

ターゲットオブジェクト(基板)

コーティングされる物体は基板として知られています。これは、新しい膜が構築される土台です。基板の材料とその表面状態は、膜の密着性に非常に重要な要素です。

熱の重要な要素

熱は、このプロセスの最も一般的な形態である化学気相成長(CVD)における主要な触媒です。チャンバーと基板は特定の反応温度に加熱され、これにより前駆体ガスを分解し、基板表面での化学反応を促進するために必要なエネルギーが供給されます。

段階的な堆積プロセス

蒸着にはいくつかのバリエーションがありますが、化学的方法(CVD)は、膜を構築するために明確で論理的な一連のイベントに従います。

ステップ1:前駆体ガスの導入

揮発性の前駆体(容易にガスに変化する化学化合物)が真空チャンバーに注入されます。この前駆体には、最終的なコーティングを形成する材料の原子(例:シリコン、チタン、炭素)が含まれています。

ステップ2:化学反応の活性化

前駆体ガスが加熱された基板上を流れると、熱エネルギーによって分解するか、または存在する他のガスと反応します。この化学反応により、前駆体分子が分解され、目的の原子が放出されます。

ステップ3:膜の核生成と成長

新しく解放された原子は、基板の表面に吸着、つまり付着します。それらは表面を拡散し、安定した「成長サイト」を見つけ、そこで基板や互いに結合します。このプロセスが継続的に繰り返され、コーティングが原子層ごとに積み重ねられていきます。

ステップ4:副産物の除去

化学反応はしばしば不要な気体状の副産物を生成します。これらの廃棄物は、成長する膜を汚染するのを防ぐために、真空システムによってチャンバーから継続的に排出されます。

トレードオフの理解

蒸着は強力ですが、要求の厳しい技術です。結果の品質は、いくつかの主要な変数の正確な制御に直接関連しており、それぞれに独自のトレードオフがあります。

温度制御は不可欠

ほとんどのCVDプロセスに必要な高温は化学反応に不可欠ですが、基板として使用できる材料の種類も制限します。融点が低い材料や熱で劣化する材料は、高温CVDを使用してコーティングすることはできません。

前駆体の純度が膜の品質を決定する

最終的な膜は、それを作成するために使用される前駆体ガスと同じくらい純粋であるとしか言えません。ガス中の不純物は膜に組み込まれ、その性能を低下させる可能性があります。このため、高価で高純度の化学物質を使用する必要があります。

均一性と堆積速度

複雑な三次元物体全体に完全に均一なコーティングを達成するには、ガス流量と温度の慎重な管理が必要です。多くの場合、高い均一性を確保することは、堆積速度を遅くすることを意味し、これによりプロセス時間とコストが増加します。

このプロセスの応用方法

非常に純粋で薄く、耐久性のある膜を作成できる能力は、蒸着を多くの先進産業における基盤技術にしています。

- 耐摩耗性表面の作成が主な焦点である場合: このプロセスは、切削工具、ドリル、機械部品に窒化チタンなどの超硬質コーティングを施すために使用され、寿命を劇的に延ばします。

- 先進エレクトロニクスの製造が主な焦点である場合: 蒸着は、すべてのマイクロチップのトランジスタと配線を形成するシリコン、二酸化シリコン、その他の材料の薄層を作成するために絶対に不可欠です。

- 光学性能の向上が主な焦点である場合: レンズ、ソーラーパネル、建築用ガラスに薄膜を適用して、反射防止、反射、または光フィルターコーティングを作成します。

ガスと熱の制御を習得することで、蒸着は原子レベルから材料を設計することを可能にします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空チャンバー内でガスから直接固体膜を構築する。 |

| 主要なステップ | 前駆体ガスの導入、熱活性化、核生成、副産物の除去。 |

| 主要な方法 | 化学気相成長(CVD)。 |

| 主要な変数 | 温度、前駆体の純度、ガス流量、圧力。 |

| 一般的な応用 | マイクロチップ、耐摩耗工具コーティング、光学レンズ、ソーラーパネル。 |

精密コーティングで優れた表面を設計する準備はできていますか?

KINTEKは、成功する蒸着プロセスに不可欠な高純度実験装置と消耗品を提供しています。先進エレクトロニクスの開発、光学部品の強化、耐摩耗性表面の作成のいずれにおいても、当社の専門知識と製品は、高品質な膜成長に必要な精密な制御をサポートします。

今すぐ当社の専門家にご連絡ください。お客様の堆積プロセスを最適化し、材料性能目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

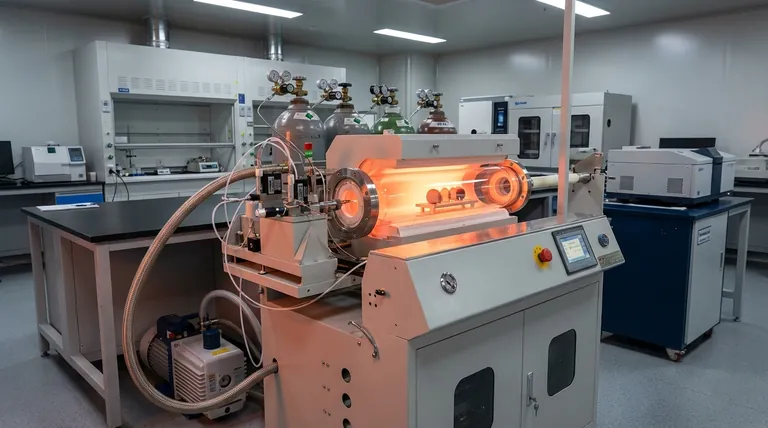

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 縦型実験室管状炉