その核心において、物理蒸着(PVD)は、高性能な薄膜やコーティングを製造するために使用される真空蒸着法です。このプロセスは、固体材料を蒸気に変換し、その蒸気を真空チャンバーを通して輸送し、物体、つまり基板の表面に凝縮させて、薄くしっかりと結合したコーティングを形成することで機能します。

PVDの基本的な原理は、溶融や塗装ではなく、固体材料を真空内で個々の原子または分子の蒸気に直接変換することです。この制御された環境が、他の方法では達成が困難な、非常に純粋で緻密で耐久性のあるコーティングの作成を可能にしています。

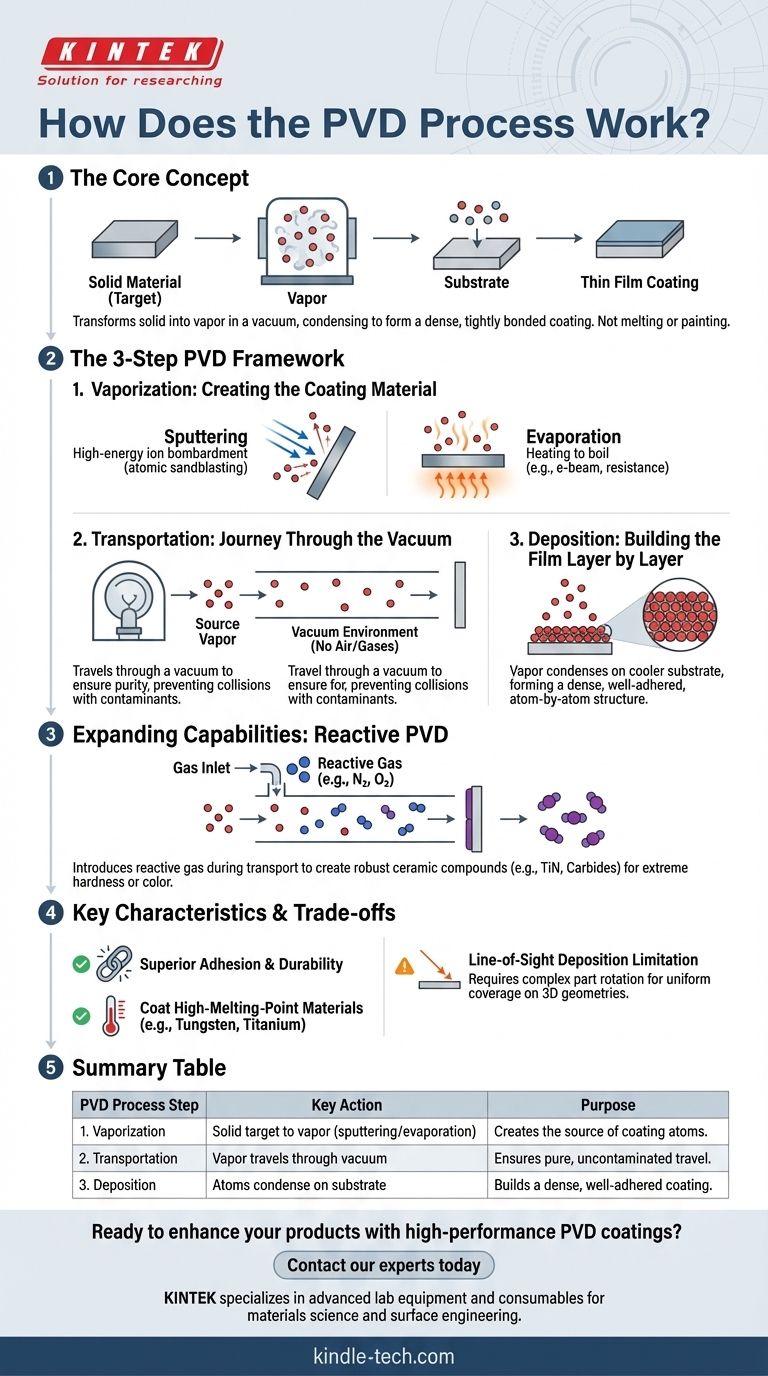

PVDプロセス:3段階のフレームワーク

使用される特定の技術に関わらず、すべてのPVDプロセスは同じ基本的な一連のイベントに従います。これら3つのステップを理解することが、PVDがその独自の成果をどのように達成するかを把握するための鍵となります。

ステップ1:蒸発 - コーティング材料の生成

最初のステップは、「ターゲット」として知られる固体源材料から蒸気を生成することです。これは単純な熱だけではなく、高エネルギーの物理プロセスによって行われます。

蒸発の主な2つの方法は次のとおりです。

- スパッタリング:ターゲットは、ガスプラズマからの高エネルギーイオンで衝撃を受けます。これは原子スケールのサンドブラストのようなもので、イオンの衝撃がターゲットから原子をはじき出し、真空チャンバー内に放出します。

- 蒸着:ターゲット材料は、電子ビームや単純な抵抗加熱などの方法を使用して真空中で加熱され、沸騰して原子または分子の蒸気を放出します。

ステップ2:輸送 - 真空中の旅

原子がターゲットから解放されると、真空チャンバー内を基板に向かって移動します。

真空環境は非常に重要です。空気や他のガスを除去することで、蒸発した原子が不要な粒子と衝突したり反応したりすることなく、源から基板まで移動することを保証します。これにより、コーティングの純度が維持されます。

ステップ3:堆積 - 層ごとに膜を構築

蒸発した原子が基板のより冷たい表面に到達すると、固体状態に戻って凝縮します。

この凝縮により、原子ごとに成長する薄膜が形成されます。到達する原子はしばしば高い運動エネルギーを持つため、非常に緻密で密着性の高い構造に配列され、基板表面との強力な結合を形成します。

反応性PVDによる機能の拡張

この3段階プロセスは金属などの純粋な材料を堆積できますが、反応性PVDと呼ばれる一般的なバリエーションは、さらに堅牢な複合コーティングを作成するために使用されます。

反応性プロセスの仕組み

輸送ステップ中に、窒素、酸素、または炭素含有ガスなどの特定の反応性ガスが意図的に真空チャンバーに導入されます。

使用される理由:セラミックコーティングの作成

蒸発した金属原子は、基板に堆積する前または堆積中にこのガスと反応して新しい化合物を形成します。例えば、チタン蒸気は窒素ガスと反応して窒化チタン(TiN)を形成します。これは非常に硬い金色のセラミックです。

この技術により、単純な金属ターゲットから窒化物、炭化物、酸化物などの高性能セラミックコーティングを堆積させることができ、可能な表面特性の範囲が劇的に拡大します。

主要な特性とトレードオフの理解

PVDは特定の理由で選択されますが、それには独自の運用上の考慮事項があります。

優れた密着性と耐久性

PVDコーティングは、その卓越した密着性で知られています。高エネルギー環境は、原子レベルで基板表面を自然に洗浄し、高エネルギーの堆積はコーティングと物体との強力な結合を促進します。

高融点材料のコーティング能力

PVDは蒸発のために物理的な衝撃(スパッタリング)または集束エネルギー(電子ビーム)を使用するため、タングステンやチタンなど、他の方法では扱いにくい非常に高い融点を持つ材料から容易に蒸気を生成できます。

制限:見通し線堆積

蒸発した原子は、ターゲットから基板まで直線的に移動します。この「見通し線」の性質は、隠れた表面を持つ複雑な形状を均一にコーティングすることを困難にする可能性があります。均一な被覆を確保するためには、洗練された部品の回転や固定具がしばしば必要です。

これをあなたの目標に適用する方法

基本を理解することで、PVDがあなたのアプリケーションに適したアプローチであるかを判断できます。

- 純粋で緻密な金属膜が主な焦点である場合:スパッタリングまたは蒸着による標準的なPVDは、高品質のコーティングを実現するための直接的な方法です。

- 極端な硬度、耐摩耗性、または特定の色が主な焦点である場合:TiNやAl2O3のような堅牢なセラミック複合コーティングを形成するには、反応性PVDが不可欠な選択肢です。

- 複雑な3次元部品をコーティングする場合:見通し線の制限を克服し、均一な被覆を実現するために、プロセス中に惑星回転または多軸操作を計画する必要があります。

材料がどのように蒸発、輸送、堆積されるかの原理を把握することで、望ましい結果を得るための適切なコーティング戦略を効果的に指定できます。

要約表:

| PVDプロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料は、スパッタリングまたは蒸着によって蒸気に変換されます。 | コーティング原子の源を生成します。 |

| 2. 輸送 | 蒸発した原子は真空チャンバー内を移動します。 | 基板への純粋で汚染されていない移動を保証します。 |

| 3. 堆積 | 原子は基板上に凝縮し、薄膜を形成します。 | 緻密で密着性の高いコーティングを層ごとに構築します。 |

高性能PVDコーティングで製品を強化する準備はできていますか?

KINTEKは、材料科学および表面工学向けの高度な実験装置と消耗品を専門としています。新しいコーティングの開発や堆積プロセスの最適化のいずれにおいても、当社の専門知識とソリューションは、優れた密着性、耐久性、性能を実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の研究所の特定のPVDコーティングニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート