本質的に、電子ビーム蒸着は、高真空中で高エネルギーの磁気的に集束された電子ビームを使用して、ソース材料を加熱することで機能します。この強烈で局所的な加熱により、材料が蒸発します。結果として生じた蒸気は上方に移動し、より低温の基板上に凝縮して、非常に純粋で高密度な薄膜を形成します。

電子ビーム蒸着の主な利点は、より単純な熱的方法の重大な制限である、膜を汚染することなく、非常に高融点の材料でさえ直接加熱および蒸発させる能力です。これにより、高性能な光学および電子アプリケーションにとって重要なプロセスとなります。

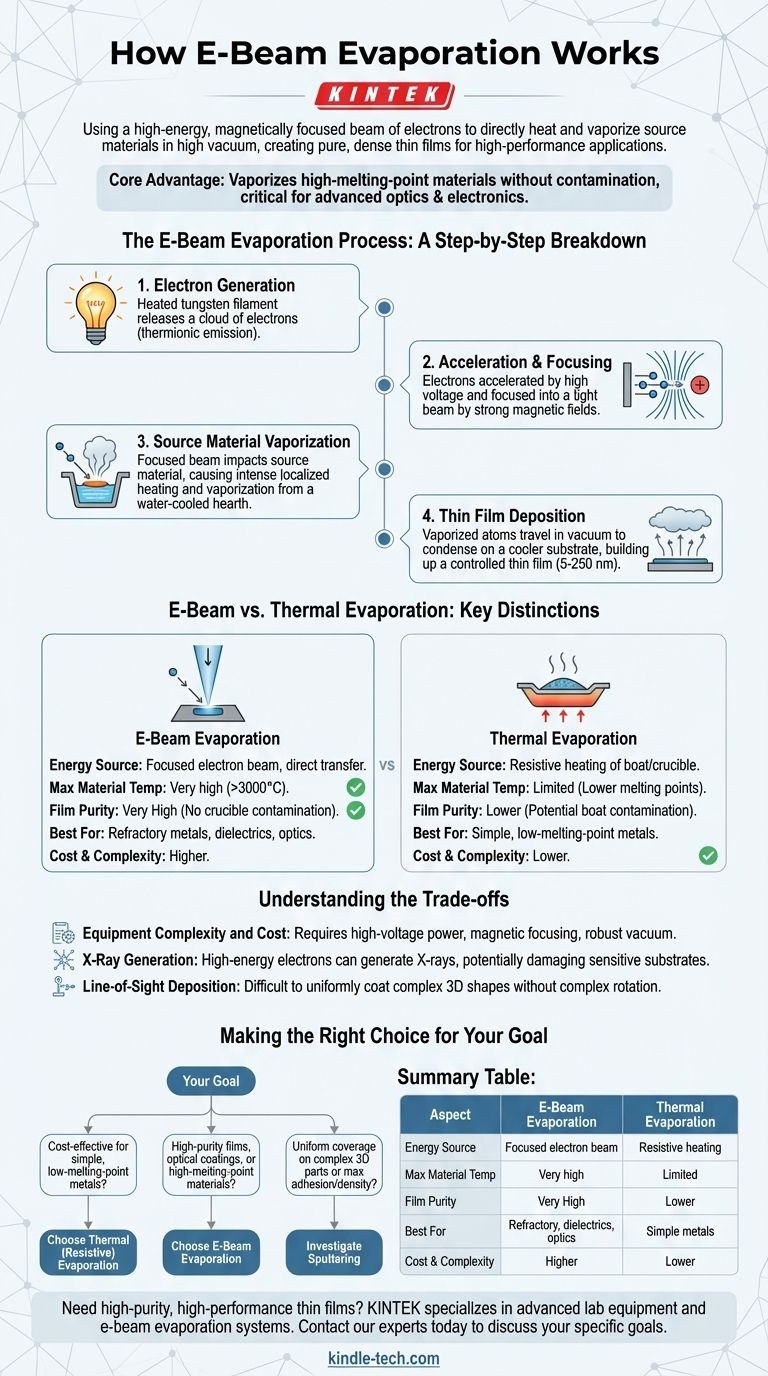

電子ビーム蒸着プロセス:段階的な内訳

この技術がどのようにしてそのような高品質の膜を実現するのかを理解するには、プロセスをその基本的な段階に分解するのが最善です。各ステップは、粒子の純度と堆積のための明確な経路を確保するために、高真空チャンバー内で発生します。

ステップ1:電子の生成

プロセスは、通常タングステン製の加熱されたフィラメントから始まります。このフィラメントに大電流が流れると、フィラメントが加熱され、熱電子放出と呼ばれるプロセスを通じて電子の雲が放出されます。

ステップ2:加速と集束

これらの自由電子は、フィラメント(陰極)とソース材料領域(陽極)の間に高電圧(数キロボルト)を印加することによって生成される強力な電界によって加速されます。

次に、強力な磁場を使用して、これらの高速電子を正確に操縦し、集中したタイトなビームに集束させます。

ステップ3:ソース材料の蒸発

この高エネルギー電子ビームは、水冷銅るつぼまたは「ハース」に保持されたソース材料に照射されます。

電子の運動エネルギーは、衝突時に強烈な熱エネルギーに変換され、ソース材料上の小さなスポットを蒸発点まで加熱します。るつぼ自体は水冷されているため、ターゲット材料のみが蒸発し、容器からの汚染を防ぎます。

ステップ4:薄膜の堆積

蒸発した原子は、ソースから基板(コーティングされる物体)に向かって直線的に移動します。基板は上方に配置されています。

蒸発した原子が基板の比較的冷たい表面に到達すると、凝縮して基板に結合し、徐々に薄膜を形成します。この膜の厚さ(多くの場合5〜250ナノメートル)は、正確に制御できます。

電子ビーム蒸着 vs. 熱蒸着:主な違い

どちらも物理蒸着(PVD)の一種ですが、電子ビーム蒸着は、より単純な熱(または抵抗加熱)蒸着法の主要な制限に対処します。

エネルギー源

熱蒸着では、ソース材料を保持するボートまたはコイルに電流を流すことで加熱されます。材料は、この高温要素と直接接触しているため蒸発します。

電子ビーム蒸着では、エネルギーは二次加熱要素を介さず、電子ビームを介してソース材料に直接伝達されます。これにより、はるかに高いエネルギー密度とより正確な制御が可能になります。

材料の適合性

熱蒸着は、比較的融点の低い材料に限定されます。加熱ボート自体が高温で溶融したり、ソース材料と反応したりする可能性があります。

電子ビーム蒸着は、非常に融点の高い難治性金属(タングステンやタンタルなど)や誘電体化合物(二酸化チタンや二酸化ケイ素など)の堆積に優れています。

膜の純度と品質

熱蒸着はボートまたはるつぼを加熱するため、ボート自体からの原子が蒸発し、不純物として膜に取り込まれるリスクがあります。

電子ビーム蒸着は、水冷されたハースが低温に保たれるため、ソース材料のみが蒸発することを保証し、著しく高純度の膜を生成します。これにより、より高密度で高性能なコーティングが得られます。

トレードオフの理解

その利点にもかかわらず、電子ビーム蒸着はすべてのアプリケーションに対する普遍的な解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

装置の複雑さとコスト

電子ビームシステムは、熱蒸着装置よりも複雑で高価です。高電圧電源、洗練された磁気集束システム、およびより堅牢な真空チャンバーが必要です。

X線生成

高エネルギー電子がソース材料に衝突すると、X線が生成される可能性があります。この放射線は、半導体デバイスや特定のプラスチックなどの敏感な基板を損傷する可能性があり、慎重なプロセス設計または遮蔽が必要です。

見通し線堆積

すべての蒸着技術と同様に、電子ビームは「見通し線」プロセスです。蒸気は直線的に移動するため、複雑な基板回転機構なしでは、複雑な三次元形状に均一にコーティングすることが困難になる場合があります。

目標に合った適切な選択をする

正しい堆積方法の選択は、材料の要件、予算、および希望する膜の品質に完全に依存します。

- 単純な低融点金属に対して費用対効果を最優先する場合:標準的な熱(抵抗加熱)蒸着が最も実用的な選択肢となることがよくあります。

- 高純度膜、光学コーティング、または高融点材料の堆積を最優先する場合:電子ビーム蒸着は、優れた、そしてしばしば必要な方法です。

- 複雑な3D部品に均一な被覆を達成したり、膜の密着性と密度を最大化したりすることを最優先する場合:スパッタリングなどの他のPVD技術を検討する必要があります。

最終的に、適切な堆積ツールを選択するには、技術の能力を最終製品の特定の要求に合わせる必要があります。

要約表:

| 側面 | 電子ビーム蒸着 | 熱蒸着 |

|---|---|---|

| エネルギー源 | 集束電子ビーム | ボート/るつぼの抵抗加熱 |

| 最大材料温度 | 非常に高い(3000°C超) | 限定的(低融点) |

| 膜の純度 | 非常に高い(るつぼ汚染なし) | 低い(ボート汚染の可能性あり) |

| 最適用途 | 難治性金属、誘電体、光学 | 単純な低融点金属 |

| コストと複雑さ | 高い | 低い |

高純度、高性能薄膜を堆積する必要がありますか?

KINTEKは、研究および生産における要求の厳しいアプリケーション向けに設計された電子ビーム蒸着システムを含む、高度なラボ機器を専門としています。当社のソリューションは、光学、半導体などで優れた膜品質を達成するのに役立ちます。

当社の電子ビーム技術がお客様の特定の堆積目標をどのように達成できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ