本質的に、熱処理とは、金属を加熱・冷却する制御されたプロセスであり、その内部結晶構造を根本的に変化させます。この操作により、硬度、靭性、延性などの特性を調整することで、その機械的特性を変化させ、特定の目的に合わせて調整することができます。

熱処理は、金属を普遍的に「より良くする」ことではありません。それは、ある特性(柔らかさなど)を犠牲にして別の特性(硬さなど)を得るという、的を絞ったトレードオフを行う戦略的なプロセスであり、用途の正確な性能要求を満たすためのものです。

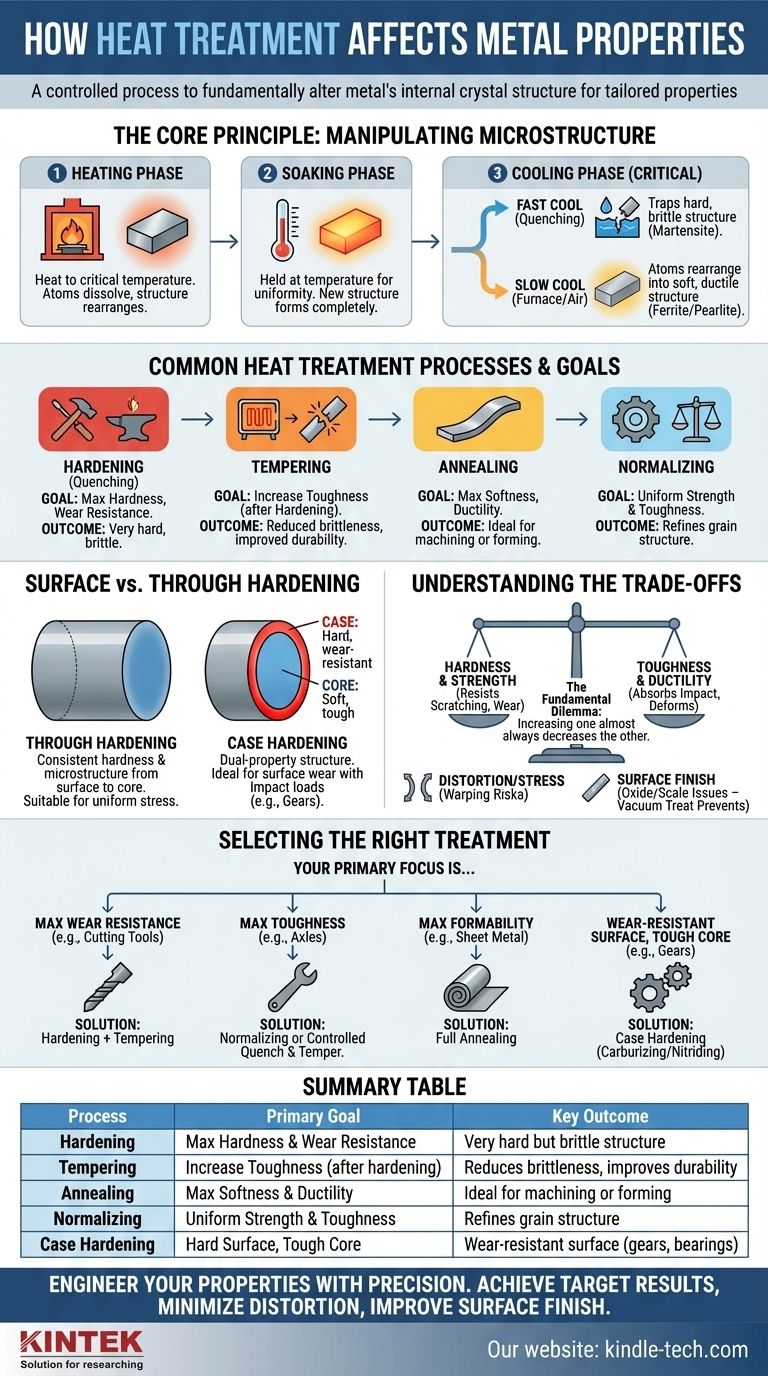

核心原理:金属の微細構造を操作する

熱処理は、金属内部の結晶、つまり「結晶粒」の物理的な配置とサイズを変化させることで機能します。これは、金属の内部構成要素を再編成して、異なる特性を持つ新しい構造を作り出すと考えることができます。

加熱フェーズ

最初のステップは、金属を特定の臨界温度まで加熱することです。これにより、原子は十分なエネルギーを得て、元素を溶解させ、異なる結晶構造、最も一般的には鋼のオーステナイトとして知られる構造に再配列します。

保持(ソーキング)フェーズ

目標温度に達したら、金属は一定時間保持、つまり「ソーキング」されます。これにより、部品全体が均一な温度に達し、新しい結晶構造が材料全体に完全に形成されることが保証されます。

冷却フェーズ(最も重要なステップ)

金属を保持温度から冷却する速度は、その最終的な特性を決定する最も重要な要因です。冷却速度が特定の微細構造を「固定」します。

急速冷却(焼入れ)は、水、油、または強制空冷で行われることが多く、非常に硬く脆いマルテンサイトと呼ばれる構造を閉じ込めます。

炉内で冷却したり、静止空気中で冷却したりする徐冷は、原子が再配列してフェライトやパーライトのようなより柔らかく延性のある構造になることを可能にします。

一般的な熱処理プロセスとその目的

加熱、保持、冷却の異なる組み合わせが、特定の成果を達成するために使用されます。

焼入れ(Quenching)

このプロセスは、金属の硬度と耐摩耗性を最大化するために使用されます。材料を加熱し、その後急速に冷却(焼入れ)します。その結果、非常に硬いですが脆い部品が得られます。

焼戻し(Tempering)

焼戻しは、ほとんどの場合、焼入れの後に行われます。脆い焼入れ部品をより低い温度で再加熱し、内部応力を緩和し、ある程度の靭性を回復させます。これにより、部品はより耐久性があり、破損しにくくなりますが、ピーク硬度はわずかに低下します。

焼なまし(Annealing)

焼なましの目的は、金属をできるだけ柔らかく、延性を持たせることです。これは、金属を加熱し、その後非常にゆっくりと冷却することで達成されます。多くの場合、電源を切った炉の中に放置します。これは、広範囲に機械加工または成形する必要がある部品に最適です。

焼ならし(Normalizing)

焼ならしは、金属を加熱し、その後外気中で冷却するプロセスです。これにより、焼なましよりも均一で微細な結晶構造が生成され、より高い強度と靭性を持つ金属が得られます。これは、鍛造または鋳造された部品の結晶粒構造を微細化するためによく使用されます。

表面硬化 vs. 全体硬化

処理は部品全体に均一に影響を与えることもあれば、その表面に集中させることもできます。

全体硬化(Through Hardening)

このプロセスでは、部品の断面全体が加熱され、焼入れされて、表面から中心まで一貫した硬度と微細構造を実現します。これは、均一な応力を受ける部品に適しています。

表面硬化(浸炭、窒化)

表面硬化は、非常に硬く耐摩耗性の外層(「ケース」)と、より柔らかく靭性のある内側の「コア」という2つの異なるゾーンを持つ部品を作り出します。これは、高温で炭素(浸炭)や窒素(窒化)などの元素を表面に拡散させることで達成されます。この二重特性構造は、表面摩耗に耐えつつ、破損することなく衝撃荷重にも耐えなければならないギアやベアリングなどの部品に最適です。

トレードオフを理解する

熱処理の選択は、常に競合する特性のバランスを取る作業です。

硬度 vs. 靭性のジレンマ

これは冶金学における最も基本的なトレードオフです。金属の硬度と強度を上げると、ほぼ常にその靭性と延性が低下します。非常に硬い金属は傷や摩耗に強いですが、落とすと割れる可能性があります。より靭性のある金属は、変形することで衝撃エネルギーを吸収しますが、より早く摩耗します。

歪みと内部応力

多くの熱処理に固有の急速な加熱および冷却サイクルは、かなりの内部応力を引き起こす可能性があります。この応力は、適切に管理されないと部品の反り、歪み、さらには亀裂を引き起こす可能性があります。

表面仕上げと汚染

酸素の存在下で金属を加熱すると、表面に粗く剥がれやすい酸化物層(「スケール」)が形成されることがあり、これはしばしば除去する必要があります。真空熱処理のような高度な方法は、制御された環境で部品を処理することにより、これを防ぎ、クリーンで明るい仕上げを実現し、歪みのリスクを低減します。

用途に合った適切な処理の選択

最適なプロセスは、部品の最終目標によって完全に決定されます。

- 最大の耐摩耗性(例:切削工具、金型)が主な焦点の場合: 最適な選択肢は、焼入れプロセスに続いて、硬度と最小限の靭性のバランスを取るための焼戻しです。

- 最大の靭性と耐衝撃性(例:車軸、構造用ボルト)が主な焦点の場合: 焼ならし、またはピーク硬度よりも靭性を優先するように設計された注意深く制御された焼入れと焼戻しプロセスが正しい道です。

- 製造のための最大の成形性(例:スタンピング用板金)が主な焦点の場合: 完全焼なましが、必要な柔らかさと延性を達成するための唯一のプロセスです。

- 靭性のあるコアを持つ耐摩耗性表面(例:ギア、カムシャフト)が主な焦点の場合: 浸炭や窒化のような表面硬化プロセスが理想的な解決策です。

これらの基本的な原理を理解することで、金属部品の性能を意図的に設計し、あらゆる運用要求を満たすことができます。

要約表:

| プロセス | 主な目的 | 主な結果 |

|---|---|---|

| 焼入れ(Quenching) | 最大の硬度と耐摩耗性 | 非常に硬いが脆い構造 |

| 焼戻し(Tempering) | 靭性の向上(焼入れ後) | 脆性を低減し、耐久性を向上 |

| 焼なまし(Annealing) | 最大の柔らかさと延性 | 機械加工や成形に最適 |

| 焼ならし(Normalizing) | 均一な強度と靭性 | 鍛造/鋳造後の結晶粒構造を微細化 |

| 表面硬化(Case Hardening) | 硬い表面、靭性のあるコア | 耐摩耗性表面(例:ギア、ベアリング) |

金属部品の特性を正確に設計する準備はできていますか?

適切な熱処理プロセスは性能にとって不可欠ですが、一貫した高品質の結果を達成するには正確な制御が必要です。KINTEKの高度なラボ用炉とオーブンは、焼入れ、焼戻し、焼なまし、表面硬化などのプロセスに必要な正確な加熱、保持、冷却プロファイルを提供するように設計されています。

当社は、お客様を支援するための信頼性の高い機器と専門家によるサポートを提供します。

- 目標特性の達成: 硬度、靭性、強度の仕様を一貫して満たします。

- 歪みの最小化: 当社の制御された環境は、反りや内部応力の低減に役立ちます。

- 表面仕上げの改善: スケールや汚染を防ぐための真空熱処理オプションを検討してください。

部品の性能を偶然に任せないでください。今すぐ当社の熱処理専門家にお問い合わせください。お客様の用途について話し合い、ラボのニーズに最適な熱処理ソリューションを見つけます。

ビジュアルガイド

関連製品

よくある質問

- スパークプラズマ焼結の応用とは?高密度・高性能材料を数分で実現

- バイオマス材料の灰分を削減するために、浸出システムはなぜ不可欠なのですか?燃料の質とボイラーの寿命を向上させます。

- 高温でのグラファイトはどうなりますか?その耐熱性を解き放つ

- フィルタープレスの材質は何ですか?強化ポリプロピレンが業界標準である理由

- なぜスパッタリングを使用するのですか?あらゆる材料に高品質で均一な薄膜を形成するために

- バイオ炭は木炭より優れているのか?目的に合った適切な炭素を見つける

- 膜の均一性とは?一貫したデバイス性能と歩留まりの鍵

- ガスろう付けと誘導ろう付けの違いは何ですか?プロジェクトに合った適切なろう付け方法を選びましょう