根本的に、熱処理は材料に適用するプロセスではなく、選択しなければならない材料を決定する設計パラメータです。 材料の選択は、その化学組成によって決まります。化学組成は、熱サイクルにさらされたときに、相変態として知られる特定の微細組織変化を起こす能力を決定します。適切な構成要素がなければ、材料は予測可能または有用な方法で熱処理に応答しません。

核心となる原則は次のとおりです。目標とする機械的特性を達成するために熱によって変態させる固有の能力に基づいて材料を選択します。材料の化学組成、特に合金含有量は、それが受けられる特定の熱処理プロセスと、達成できる硬さ、強度、靭性の最終的なバランスを決定します。

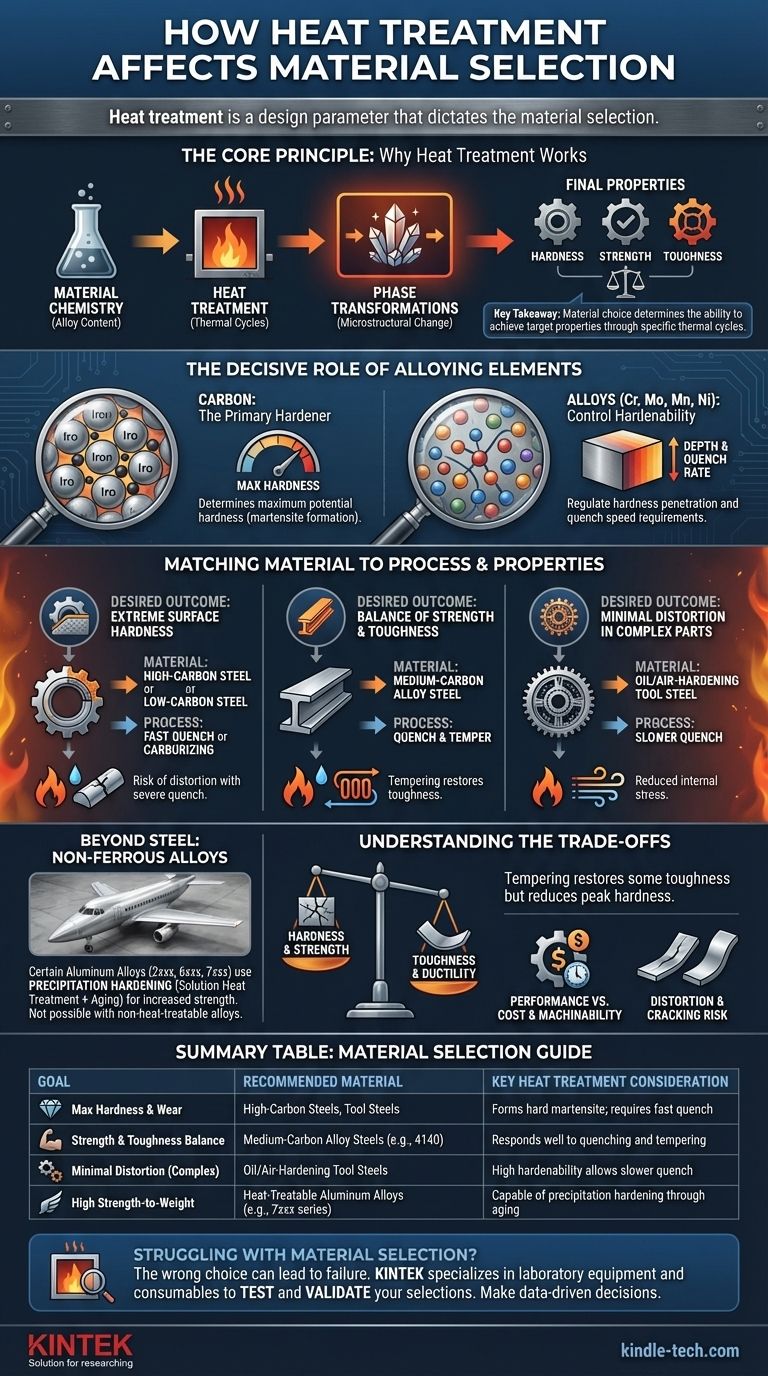

核心原則:熱処理が機能する理由

適切な材料を選択するには、まず熱処理を効果的にするメカニズムを理解する必要があります。それは魔法ではなく、材料の内部結晶構造を制御された操作によるものです。

相変態:変化の原動力

ほとんどの熱処理、特に鋼における熱処理は、相変態のプロセスに依存します。鋼を臨界温度以上に加熱すると、その結晶構造がオーステナイトと呼ばれる相に変化します。オーステナイトは炭素を溶解する能力が高い相です。

冷却(焼入れ)すると、この構造は再び変化します。非常に速い焼入れは炭素を閉じ込め、極めて硬く脆い相であるマルテンサイトを形成します。より遅い冷却速度は、パーライトやベイナイトなど、より柔らかく延性の高い構造をもたらします。選択する材料は、そもそもオーステナイトを形成できる能力がなければなりません。

合金元素の決定的な役割

合金に含まれる特定の元素は、熱処理への応答を制御する「レバー」です。

鋼において、炭素は最大の潜在硬度を決定する主要な元素です。炭素が多いほど、より硬いマルテンサイト構造の形成が可能になります。低炭素鋼は、プロセスに関係なく、焼入れによって大幅に硬化させることはできません。

クロム、モリブデン、マンガン、ニッケルなどの他の元素は、焼入れ性を制御します。これは、硬さが材料の表面からどれだけ深く浸透するか、および完全な硬さを達成するために必要な焼入れ速度の遅さを示す尺度です。

プロセスと特性に材料を合わせる

望ましい結果は、直接的に材料の選択を導きます。熱処理プロセスと必要な最終特性を考慮せずに、材料を孤立して選択することはできません。

焼入れ性が焼入れを決定する

焼入れ性が低い普通炭素鋼は、硬化させるために非常に速く過酷な焼入れ(例:水やブライン中)を必要とします。これは大きな内部応力を誘発し、変形や亀裂の危険性が高いため、複雑な形状には適しません。

対照的に、焼入れ性が高い合金鋼は、はるかに遅い焼入れ(例:油中、または「空冷鋼」の場合は静止空気中)で硬化させることができます。これにより、変形の危険性が劇的に減少し、これらの合金は複雑な部品、工具、ダイスに不可欠となります。

炭素含有量が硬さと用途を定義する

目標が耐摩耗性のための極度の表面硬さを持つ部品である場合、高炭素鋼(例:炭素含有量 >0.60%)または浸炭焼入れなどの表面硬化プロセスを受ける低炭素鋼を選択する必要があります。

目標が良好な靭性と強度を必要とする構造部品である場合、焼入れ後に焼き戻しを行い、特性の良好なバランスを達成できる中炭素鋼(例:0.30%-0.50%炭素)を選択します。

鋼を超えて:非鉄合金

この原則は非鉄金属にも当てはまります。特定のアルミニウム合金(2xxx、6xxx、7xxxシリーズなど)は、「析出硬化」させることができるという理由で特別に選択されます。これには、固溶化熱処理とそれに続く時効処理が含まれ、金属の結晶構造内に微細な析出物を形成し、強度を大幅に向上させます。熱処理不可能な合金(5xxxシリーズなど)ではこれを達成できません。

トレードオフの理解

熱処理のための材料選定は、常に相反する要因のバランスです。これらのトレードオフを認識することは、経験豊富な設計者の証です。

硬さと靭性のトレードオフ

これは最も基本的なトレードオフです。熱処理によって材料の硬度と強さが増すにつれて、その靭性(破壊に対する抵抗力)と延性は低下します。材料はより脆くなります。

焼き戻し(焼入れした部品をより低い温度に再加熱するプロセス)は、靭性をある程度回復させるために使用されますが、これは最大の硬度をある程度犠牲にすることになります。材料の合金含有量は、このトレードオフの出発点と範囲を決定します。

性能 対 コストと加工性

優れた焼入れ性と高温での性能を持つ高合金材料は、普通炭素鋼よりも著しく高価です。

さらに、これらの合金は、初期の(焼鈍された)状態で加工が難しいことがよくあります。これは製造時間とコストを増加させ、要求される使用中の性能と天秤にかける必要がある重要な要素です。

変形と亀裂のリスク

前述のように、材料の選択は、焼入れ中の変形や亀裂に対する主要な防御策です。部品の断面に対してちょうど十分な焼入れ性を持つ材料を選択すること(それ以上ではないこと)は、重要なエンジニアリング上の決定です。複雑な形状の歯車に対して空冷工具鋼を使用することは、水焼入れ鋼では避けられない反りのリスクを軽減するための意図的な選択です。

適切な材料の選択

選択は、コンポーネントの主要な性能ドライバーによって導かれるべきです。

- 最大の硬度と耐摩耗性が主な焦点である場合: 高炭素鋼またはこの目的に特化した工具鋼を選択します。

- 構造部品の強度と靭性のバランスが主な焦点である場合: 焼入れ焼き戻しによく反応する中炭素合金鋼(4140や4340など)を選択します。

- 複雑な形状での変形を最小限に抑えることが主な焦点である場合: 合金含有量の高い油焼入れ鋼または空冷工具鋼を選択します。

- 強度対重量比が主な焦点である場合: 熱処理可能なアルミニウム合金(2xxx、6xxx、または7xxxシリーズ)を選択します。

結局のところ、適切な材料を選択することは、熱処理されたコンポーネントの設計を成功させるための最初で最も重要なステップです。

要約表:

| 材料選定の目標 | 推奨される材料の種類 | 主な熱処理の考慮事項 |

|---|---|---|

| 最大の硬度と耐摩耗性 | 高炭素鋼、工具鋼 | 硬いマルテンサイトを形成できること。速い焼入れが必要 |

| 強度と靭性のバランス | 中炭素合金鋼(例:4140) | 特性のバランスのために焼入れ焼き戻しによく反応する |

| 複雑な部品での変形最小化 | 油焼入れ/空冷工具鋼 | 高い焼入れ性により焼入れ速度を遅くでき、応力を低減する |

| 高い強度対重量比 | 熱処理可能なアルミニウム合金(例:7xxxシリーズ) | 時効処理による析出硬化が可能 |

熱処理プロセスに最適な材料の選択に苦労していませんか? 間違った選択は、部品の破損、過度の変形、または不十分な性能につながる可能性があります。KINTEKは、材料の選択をテストおよび検証するために必要な実験装置と消耗品の提供を専門としています。正確な熱サイクル用の炉から微細組織を検証するための分析ツールまで、データに基づいた意思決定を支援します。目標とする特性と性能を確実に達成するために、今すぐお問い合わせフォームから当社の専門家にご相談ください。

ビジュアルガイド