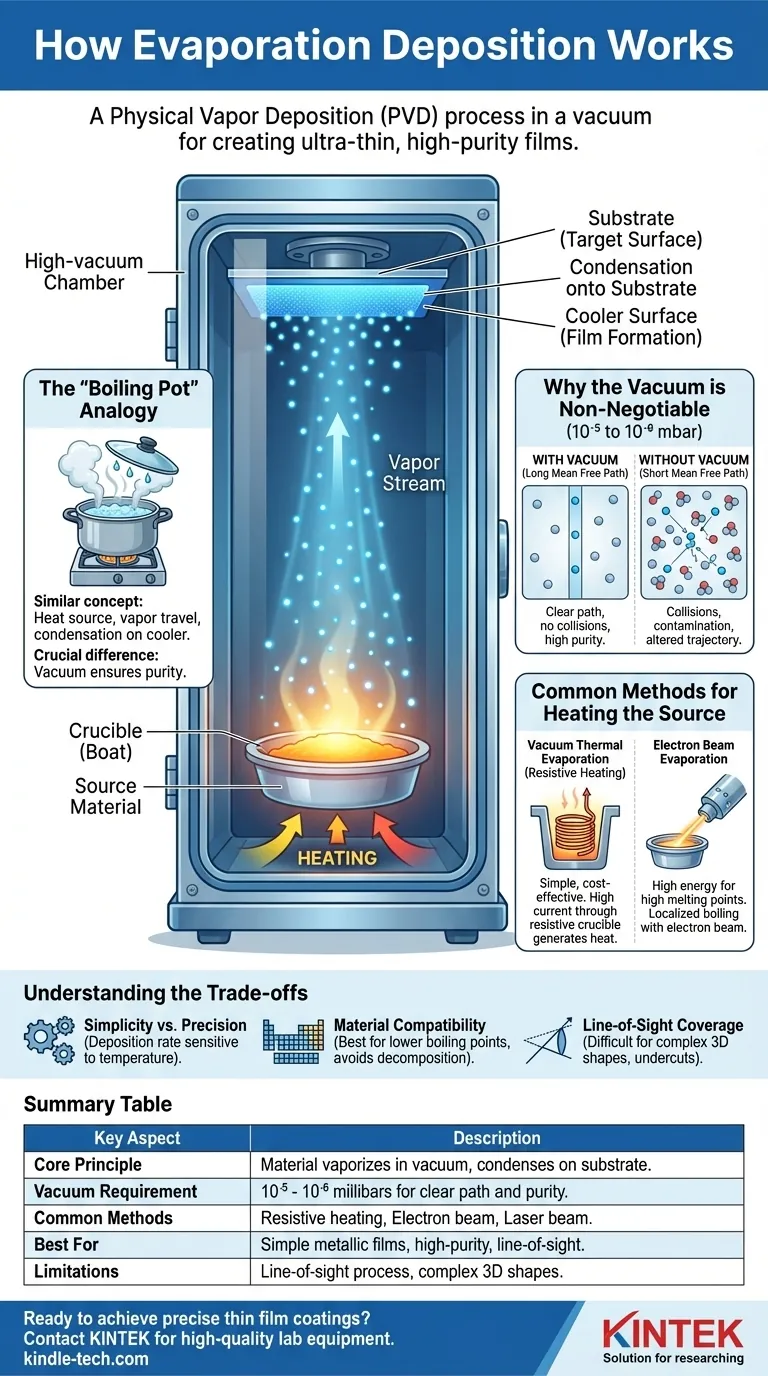

蒸着法(Evaporation Deposition)の核心は、材料を真空中で加熱して蒸発させ、その蒸気をターゲット表面に凝縮させることによって超薄膜を作成する物理プロセスです。原料は高真空チャンバー内で加熱され、原子が蒸発するのに十分なエネルギーを得ます。その後、蒸発した粒子は真空中を移動し、より冷たい基板上に堆積して、純粋で均一なコーティングを形成します。

重要な原理は加熱ではなく、真空です。高真空環境は、蒸発した粒子が衝突することなく基板に直接到達することを保証するために不可欠であり、これは高純度で汚染のない薄膜を実現するための鍵となります。

基本的な2段階プロセス

蒸着法は、すべて高度に制御された環境下で実施される、物理的状態変化の単純な一連の流れによって機能します。

ステップ1:原料の蒸発

堆積させたい物質である原料は、真空チャンバー内のるつぼ(crucible)または「ボート」と呼ばれる容器に置かれます。このるつぼは電源に接続されており、それ自体と内部の材料を加熱します。

材料の温度が融点、そして沸点に達すると、その表面の原子は十分な熱エネルギーを得て結合を断ち切り、蒸気として放出されます。

ステップ2:基板上での凝縮

この蒸気流は真空チャンバー内を上方に移動します。原料の上方には、コーティングされる対象物である基板(substrate)が配置されています。

基板は蒸気よりも著しく冷たいため、気化した粒子は接触時にエネルギーを失い、再び固体状態に凝縮し、層を重ねて薄膜を形成します。

「沸騰する鍋」の類推

このプロセスは、沸騰している鍋の冷たい蓋に水滴が形成されるのを見るのと概念的に似ています。どちらのケースでも、物質が加熱されて蒸気になり、短距離を移動し、冷たい表面で凝縮します。

決定的な違いは、蒸着法がキッチンのような気体環境ではなく、ほぼ完全な真空中で行われるため、比類のない純度が保証される点です。

真空が不可欠な理由

プロセス全体の成功は、通常10⁻⁵から10⁻⁶ミリバールの圧力で維持される高真空環境にかかっています。

明確な経路の作成

真空は、チャンバー内の空気やその他のガス分子を事実上すべて除去します。これにより、蒸発した原料粒子にとって長い「平均自由行程(mean free path)」が生まれます。

これは、粒子が原料から基板まで衝突することなく直進できることを意味します。このような衝突は粒子の軌道を変え、最終的な膜を汚染する可能性があります。

材料純度の確保

チャンバーを排気することで、酸素や水蒸気などの反応性ガスが除去されます。これにより、高温の蒸気流との望ましくない化学反応を防ぎ、純粋な原料のみが基板上に堆積することが保証されます。

原料を加熱する一般的な方法

原理は同じですが、蒸発に必要な熱エネルギーを供給するためにさまざまな技術が使用されます。

真空熱蒸着(抵抗加熱)

これは最も一般的な方法です。タングステンなどの抵抗材料で作られたるつぼに直接大電流を流します。るつぼの電流に対する抵抗が強烈な熱を発生させ、それが原料に伝達されます。

電子ビーム蒸着

このより高度な技術では、高エネルギーの電子ビームが原料に照射されます。電子の運動エネルギーは衝突時に熱エネルギーに変換され、材料の局所的な沸騰を引き起こします。これにより、より高温でのプロセスが可能になり、融点の非常に高い材料の堆積が可能になります。

その他の高度な技術

レーザービーム蒸着(高出力レーザーを使用)や高周波誘導加熱(RF誘起の渦電流を使用)などの方法は、必要なエネルギーを供給するための代替手段を提供し、それぞれ特定の材料や用途に特有の利点があります。

トレードオフの理解

蒸着法は効果的ですが、認識しておくべき特定の制限がある、視線(line-of-sight)プロセスです。

単純さと精度の比較

熱蒸着は比較的単純で費用対効果が高いですが、堆積速度を正確に制御するのは難しい場合があります。速度は温度に非常に敏感であり、温度を完全に調整するのは困難な場合があります。

材料の適合性

このプロセスは、比較的低い沸点を持つ材料に最適です。極めて高い沸点を持つ材料、または加熱時に分解する化合物を蒸発させようとすると、標準的な熱的方法では困難または不可能です。

視線カバレッジ

蒸気粒子は直進するため、プロセスは原料を直接遮るものなく見ることができる表面のみをコーティングできます。これにより、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることは困難になります。

目標に合わせた適切な選択

正しいアプローチを選択するかどうかは、材料要件と望ましい結果に完全に依存します。

- 主な焦点が、鏡や基本的な電極などの用途のために単純な金属膜(アルミニウムや金など)を堆積させることである場合: 標準的な熱蒸着は、優れた費用対効果の高い選択肢です。

- 主な焦点が、非常に高い融点を持つ材料を堆積させること、または超高純度の膜を達成することである場合: 電子ビーム蒸着は、必要なエネルギーと制御を提供します。

- 主な焦点が、複雑な3Dオブジェクトを均一にコーティングすることである場合: スパッタリングなど、視線制限のない代替の堆積方法を検討する必要があります。

この基本的な技術を理解することは、今日の多くの高度な電子部品や光学部品がどのように製造されているかを理解するための鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空チャンバー内での物理的気相成長(PVD) |

| 基本原理 | 材料を加熱して蒸発させ、より冷たい基板上で凝縮させる |

| 真空要件 | 明確な粒子経路と純度のために10⁻⁵~10⁻⁶ミリバール |

| 一般的な加熱方法 | 抵抗加熱、電子ビーム、レーザービーム |

| 最適 | 単純な金属膜、高純度コーティング、視線上の表面 |

| 制限 | 視線プロセスであり、複雑な3D形状には困難 |

研究室で精密な薄膜コーティングを実現する準備はできましたか?

KINTEKは、高品質の蒸着システムおよび実験装置を専門としています。単純な金属膜の堆積であれ、高融点材料の取り扱いであれ、当社のソリューションは純度、効率性、信頼性を保証します。

お客様の具体的なニーズについてご相談いただき、KINTEKがお客様の研究および製造プロセスをどのように強化できるかをご確認いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート