本質的に、ロータリーキルンは回転するシリンダー内に収められた高温の工業炉です。これは、バルク固体材料をわずかに傾斜した状態で制御された速度で連続的に転動させながら、精密な熱を適用することで機能し、材料に物理的または化学的変化を誘発します。このプロセスは、水分の除去から複雑な化学反応の誘発まで、さまざまなタスクに使用されます。

ロータリーキルンの独自の価値は、バルク固体のすべての粒子に極めて均一な熱処理を提供できる点にあります。制御された熱、絶え間ない動き、および管理された内部雰囲気を組み合わせることで、静置炉では達成できない一貫した製品品質を工業規模で実現します。

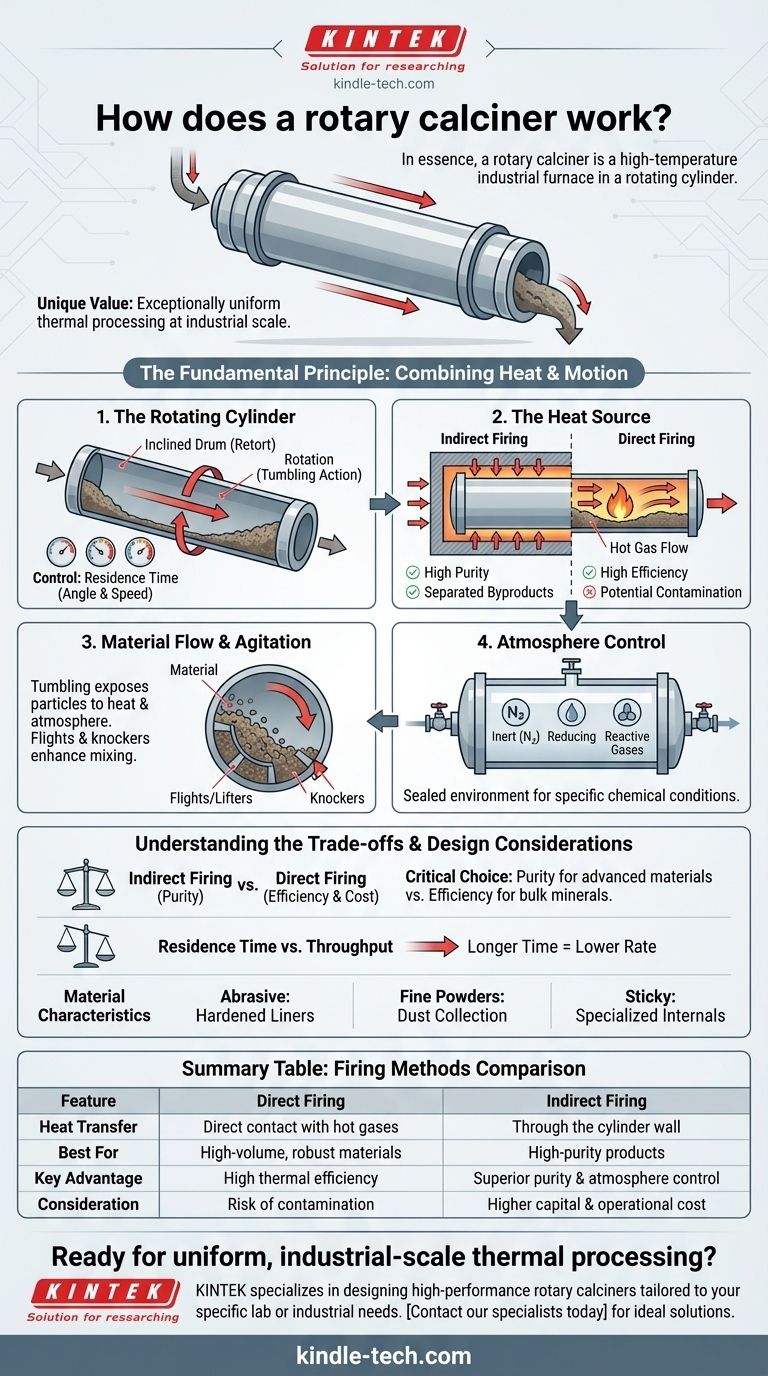

基本原理:熱と動きの組み合わせ

その核心において、ロータリーキルンは大量の固体材料を均一に加熱するという課題に対するエレガントな解決策です。これは、いくつかの主要な操作原理の組織化された相互作用によって達成されます。

回転シリンダー

システムの心臓部は、わずかに傾斜した円筒形のドラム、または「レトルト」です。ドラムが回転すると、高い方の端から投入された材料が転がり落ち、排出端に向かって徐々に移動します。

傾斜角度と回転速度は重要なプロセスパラメータです。これらは連携して、材料がキルン内に留まる総時間である滞留時間を決定します。これらを調整することで、オペレーターは熱処理の程度を正確に制御できます。

熱源

熱は基本的に2つの方法のいずれかで適用され、その選択がキルンの能力を定義します。

- 間接燃焼: 回転シリンダーは炉内に囲まれています。熱はシリンダーの外側に適用され、そこから材料に熱が放射されます。これにより、燃焼副産物がプロセス材料から分離され、高純度が保証されます。

- 直接燃焼: 火炎または熱ガスがシリンダーの内部を直接通過し、材料と直接接触します。この方法は熱効率が高いですが、加熱ガスによる製品汚染のリスクがあります。

材料の流れと撹拌

転動作用が均一な処理の鍵となります。回転する壁によって材料層が持ち上げられ、再び落下するとき、新しい粒子が絶えず熱源と内部雰囲気にさらされます。

この混合を強化するために、材料をより高く持ち上げてから転落させるためのフライトまたはリフターと呼ばれる内部構造を追加できます。粘着性のある材料の場合は、シリンダー壁への付着を防ぐために、ベッド攪拌機または外部の「ノッカー」を使用できます。

雰囲気制御

多くの焼成プロセスでは特定の化学環境が必要です。ロータリーキルンは、供給端と排出端の両方を密閉できるため、この点で優れています。

これらのシールにより、制御された雰囲気の導入が可能になります。これは、酸化を防ぐための不活性雰囲気(窒素など)、化合物の酸素を除去するための還元雰囲気、または化学変化を促進するための特定の反応性ガスである可能性があります。

トレードオフと設計上の考慮事項の理解

ロータリーキルンは強力ですが、万能の解決策ではありません。それを選択し設計するには、その固有のトレードオフを明確に理解する必要があります。

間接燃焼 対 直接燃焼

これは最も重要な決定です。間接燃焼は、汚染が許容できないバッテリー材料や医薬品などの高純度製品に不可欠です。しかし、複雑な炉と合金製レトルトが必要なため、エネルギー効率が低く、設備投資コストが高くなる傾向があります。

直接燃焼は、熱効率が最も重要であり、燃焼ガスとの直接接触が最終製品に悪影響を及ぼさない鉱物や骨材などの大量生産、低価値の材料にとって、より経済的な選択肢です。

滞留時間とスループット

滞留時間とスループットの間には逆の関係があります。遅い反応に必要な長い滞留時間は、特定の機械サイズでのスループットの低下につながります。キルンは、必要な加熱時間と希望する生産率の両方を満たすように適切にサイジングする必要があります。

材料特性

供給材料の物理的特性は設計に大きく影響します。

- 研磨性の高い材料は、ドラムの摩耗を防ぐために硬化ライナーまたは交換可能なライナーが必要です。

- 微粉末はプロセスガス中に巻き込まれる可能性があるため、バグハウスやサイクロンなどの下流の集塵システムが必要になります。

- 粘着性または凝集性の材料は、連続的な流れを確保し、目詰まりを防ぐために特殊な内部構造やノッカーが必要になる場合があります。

目標に合った正しい選択をする

ロータリーキルンを使用するかどうか、およびそれをどのように構成するかという決定は、材料とプロセスの目標に完全に依存します。

- 材料の純度と正確な雰囲気制御が主な焦点の場合: 間接燃焼式のロータリーキルンは、先進触媒、バッテリー部品、特殊化学品などの用途にとって決定的な選択肢です。

- 堅牢な材料のハイエンドスループットと熱効率が主な焦点の場合: 直接燃焼式のロータリーキルンは、鉱物、粘土、および特定の廃棄物の処理に対して経済的かつ効果的なソリューションを提供します。

- 材料が極度に壊れやすい、または静的な環境が必要な場合: 転動作用が過度に攻撃的である可能性があり、トンネルキルンやベルト炉などの代替技術の方が適している場合があります。

これらの基本原則を理解することで、特定のアプリケーションに最適な熱処理技術を選択できるようになります。

要約表:

| 特徴 | 直接燃焼 | 間接燃焼 |

|---|---|---|

| 熱伝達 | 高温ガスとの直接接触 | シリンダー壁を介して |

| 最適用途 | 高容量、堅牢な材料(例:鉱物) | 高純度製品(例:バッテリー材料) |

| 主な利点 | 高い熱効率 | 優れた製品純度と雰囲気制御 |

| 考慮事項 | 製品汚染のリスク | 高い設備投資および運用コスト |

材料の均一な工業規模の熱処理を実現する準備はできていますか?

KINTEKは、お客様固有のラボまたは産業ニーズに合わせて調整された高性能ロータリーキルンの設計と供給を専門としています。先進材料のための間接燃焼の純度が必要な場合でも、鉱物処理のための直接燃焼の効率が必要な場合でも、当社の専門家が最適なソリューションの選択をお手伝いします。

当社の熱処理スペシャリストに今すぐお問い合わせいただき、KINTEKのロータリーキルンが製品の品質とスループットをどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉