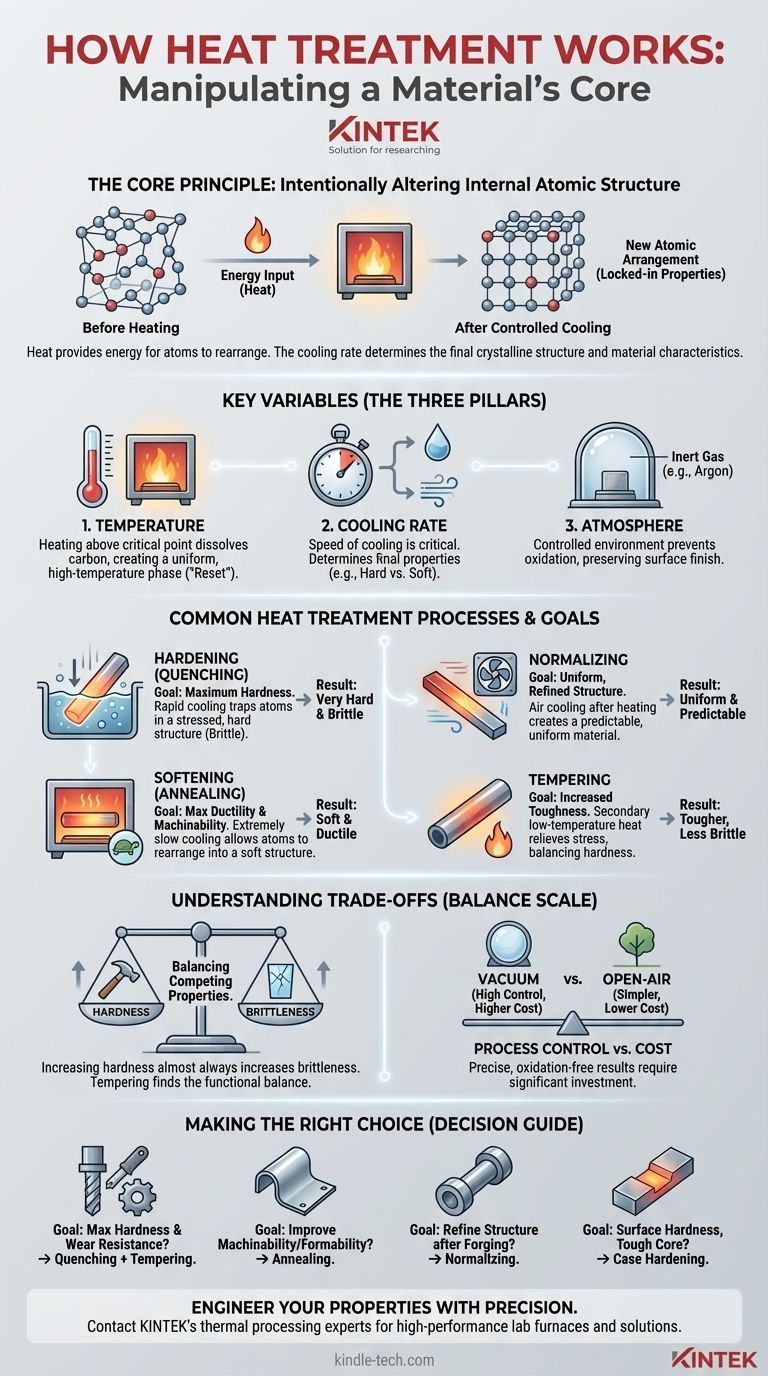

熱処理は、その核心において、制御された加熱および冷却サイクルを使用して、材料の内部原子構造を意図的に変化させることによって機能します。このプロセスは、単に金属を熱くするだけではありません。これは、原子の結晶配列を操作し、それによって硬度、靭性、延性などの材料の物理的および機械的特性を変化させるために使用される精密な冶金ツールです。

基本的な原理は、熱が金属の結晶格子内の原子が移動して再配列するためのエネルギーを提供し、冷却速度がどの新しい原子構造が固定され、材料の最終的な特性を決定するかを決定することです。

核心原理:原子構造の操作

熱処理は、材料を微視的なレベルで意図的に改変するものです。「どのように」を理解するには、温度、冷却速度、雰囲気制御という3つの主要な変数を見る必要があります。

温度の役割

材料、通常は鋼を臨界温度以上に加熱すると、既存の結晶構造を破壊するために必要なエネルギーが供給されます。これにより、原子、特に鋼中の炭素原子が溶解し、材料全体に均一に分布することができます。

材料は異なる結晶パターンを持つ新しい相に入ります。この高温状態は「リセット」として機能し、以前の製造プロセスの影響を消去し、均一な内部構造を作り出します。

冷却速度の重要性

材料をこの高温状態から冷却する速度は、最終的な特性を決定する上で最も重要な要素です。

焼入れとして知られる非常に速い冷却プロセスは、原子を応力のかかった歪んだ構造に閉じ込めます。これにより、非常に硬いが非常に脆い材料が得られます。

逆に、静止空気中で材料を冷却する(焼ならし)または断熱炉内で冷却する(焼なまし)などの遅い冷却プロセスは、原子がより安定した、応力の少ない構造に再配列する時間を与えます。これにより、より軟らかく、より延性のある材料が生成されます。

制御された環境

現代の熱処理は高度に制御されたプロセスです。多くの手順は、酸素が除去され、アルゴンなどの不活性ガスに置き換えられた真空炉で行われます。

これにより、部品表面の酸化やスケール発生が防止され、仕上げと完全性が維持されます。さらに、サイクル全体がコンピューター制御されることが多く、加熱および冷却速度が正確で、均一で、バッチ内のすべての部品に対して再現可能であることが保証されます。

一般的な熱処理プロセスとその目的

加熱、保持、冷却の異なる組み合わせにより、異なる結果が得られます。プロセスの名称は、それが達成するように設計された目標の略語です。

硬化(焼入れ)

ここでの目標は、材料を可能な限り硬くすることです。これには、鋼を高温に加熱し、その後、水、油、または塩水に浸すなどして非常に速く冷却することが含まれます。

軟化(焼なまし)

焼なましは硬化の反対です。材料を加熱し、その後、炉内で何時間もかけて冷却するなど、非常にゆっくりと冷却します。これにより、内部応力が緩和され、材料が軟らかく、延性があり、機械加工や成形が容易になります。

焼ならし

焼ならしは、部品が鍛造または成形された後に使用されることがよくあります。材料は焼なましよりも高い温度に加熱され、その後、外気中で冷却されます。これにより、結晶粒組織が微細化され、炭素含有量が均一になり、単に成形後に冷却された材料よりも均一で予測可能な材料が生成されます。

焼戻し

焼入れによって硬化された部品は、実用には脆すぎる場合が多いです。焼戻しは、硬度をわずかに低下させますが、材料の靭性を大幅に向上させ、破損しにくくする二次的な低温熱処理です。

トレードオフの理解

熱処理プロセスを選択するには、競合する特性のバランスを取る必要があります。すべての望ましい特性を同時に最大化することは不可能です。

硬度 vs 脆性

これは熱処理における最も基本的なトレードオフです。材料の硬度を上げると、ほとんどの場合、脆性も増加します。例えば、やすりは刃を保つために非常に硬いですが、落とすと粉々に砕けます。焼戻しは、これら2つの特性の機能的なバランスを見つけるために使用される主要な方法です。

プロセス制御 vs コスト

真空熱処理のような高度に制御されたプロセスは、表面酸化なしで優れた一貫した結果を生み出します。しかし、設備と運用コストはかなりのものです。重要度の低い用途では、より単純な開放炉で十分であり、費用対効果も高くなります。

エネルギー消費と効率

熱処理はエネルギー集約的なプロセスであり、炉を2400°F(1315°C)までの温度に到達させる必要があります。現代の施設は、新しい断熱材の使用、プロセスサイクルの最適化、さらにはあるプロセスからの廃熱を別のプロセスの予熱に利用することで、全体的なエネルギー消費とコストを削減し、効率に焦点を当てています。

目標に応じた適切な選択

理想的な熱処理は、部品の最終用途に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点である場合:焼入れプロセスに続いて特定の焼戻しサイクルが正しい道です。

- 被削性または成形性の向上が主な焦点である場合:材料を可能な限り軟らかく、応力のない状態にするには、焼なましが最良の選択です。

- 鍛造後の組織の微細化が主な焦点である場合:焼ならしは、良好な強度と靭性を備えた均一で信頼性の高い材料を作成します。

- コアを靭性を保ちながら表面硬度を追加することが主な焦点である場合:浸炭などの表面硬化技術は、この目的のために特別に設計されています。

これらの核心原理を理解することで、単に仕様に従うだけでなく、目的と精度を持って材料特性を設計できるようになります。

概要表:

| プロセス | 主な目的 | 主な特徴 |

|---|---|---|

| 硬化(焼入れ) | 最大硬度 | 水、油、または塩水での急速冷却 |

| 軟化(焼なまし) | 最大延性および被削性 | 非常に遅い、制御された冷却 |

| 焼ならし | 均一で微細な組織 | 加熱後の空冷 |

| 焼戻し | 靭性の向上 | 二次的な低温処理 |

材料の特性を精密に設計する準備はできていますか?

熱処理は精密科学であり、部品の硬度、靭性、耐久性の完璧なバランスを達成するには、適切な設備と専門知識が必要です。

KINTEKは、研究室および製造業者向けの高性能ラボ炉と熱処理ソリューションを専門としています。酸化のない結果を得るための真空炉の制御された環境が必要な場合でも、焼入れ焼戻し用の堅牢なシステムが必要な場合でも、お客様の特定の材料目標を達成するための技術を提供します。

お客様の用途について話し合い、KINTEKの設備がどのように優れた再現性のある結果を達成するのに役立つかを発見するために、今すぐ当社の熱処理専門家にお問い合わせください。

ビジュアルガイド