本質的に、真空熱処理とは、部品を特定の温度に加熱した後、空気を抜いたチャンバー内で制御された方法で冷却する材料加工方法です。大気圧以下の圧力で操作することにより、酸素などの反応性ガスが排除され、酸化や脱炭などの表面反応を防ぎます。これにより、材料の内部微細構造に正確かつクリーンな変化をもたらし、物理的および機械的特性を向上させることができます。

核となる原理は、単に金属を加熱することではなく、制御された真空下でそれを行うことです。この環境は、望ましくない表面反応を防ぎ、不純物を除去するため、従来の雰囲気熱処理法では達成できないレベルの精度と清浄度を可能にします。

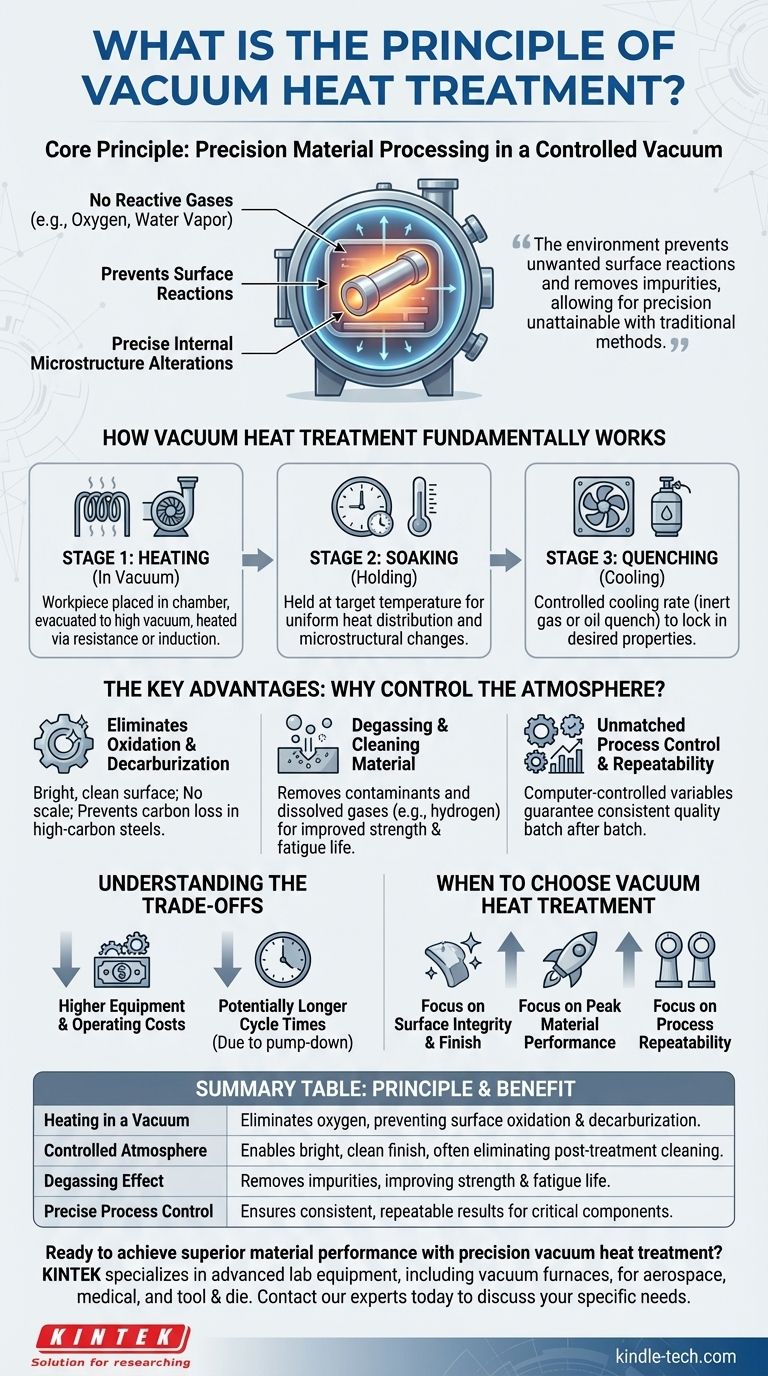

真空熱処理の基本的な仕組み

原理を理解するには、プロセスをその環境と段階に分けるのが最善です。真空自体が、特定の加熱および冷却ステップを可能にする要因です。

真空の原理

真空とは、空気やその他のガスを排気することによって作られる、非常に低い圧力の空間です。熱処理において、高真空(低圧)を達成することは極めて重要です。なぜなら、高温の金属表面と反応する酸素、水蒸気、その他のガスが除去されるからです。

この制御された雰囲気こそが、このプロセスの決定的な特徴です。これにより、スケール、変色、またはワークピースの表面化学的性質の変化を引き起こすことなく、加熱および冷却が可能になります。

プロセスの3つの主要な段階

すべての真空熱処理サイクルは、加熱、保持、冷却の正確にプログラムされたシーケンスに従います。

- 加熱: ワークピースを真空炉に入れ、チャンバーを目標の真空レベルまで排気し、部品を加熱します。これは通常、内部の抵抗加熱または誘導加熱エレメントを使用して行われます。

- 保持(ソーク): 目標温度に達した後、材料を所定の時間「保持(ソーク)」します。この保持時間は、部品の厚さと形状に基づいて計算され、ワークピース全体が均一な温度に達し、目的の微細構造変化が起こることを保証します。

- 焼入れ(冷却): ソークの後、部品は特定の制御された速度で冷却され、目的の特性を固定します。これは、チャンバーを高純度の不活性ガス(窒素やアルゴンなど)で再充填して対流冷却するか、部品を統合された油焼入れ槽に移動させることによって行われますが、いずれの場合も真空下または制御された雰囲気下で行われます。

なぜ雰囲気を制御するのか?主な利点

プロセスから空気を除去することにより、従来の熱処理でよく見られる問題を解決するいくつかの明確な利点が生まれます。

表面酸化と脱炭の排除

これが最も重要な利点です。酸素がないため、鉄は表面に酸化鉄(スケールや錆)を形成することができません。高炭素鋼の場合、表面から炭素が剥ぎ取られること(脱炭)も防ぎます。脱炭は、柔らかい外層を作り出します。

その結果、明るくクリーンな表面仕上げが得られ、多くの場合、後続の洗浄や機械加工が不要になり、時間とコストが節約されます。

材料の脱ガスと清浄化

真空は、材料から汚染物質を積極的に引き出し、除去します。これには、製造工程で残った潤滑剤の蒸発や、敏感な合金で脆化を引き起こす可能性のある水素などの溶解ガスの除去が含まれます。

この精製効果により、強度、延性、疲労寿命が向上した材料が得られます。

比類のないプロセス制御と再現性

最新の真空炉はコンピューター制御されており、加熱速度、温度、保持時間、真空度、冷却速度など、すべてのプロセス変数を正確かつ再現性高くプログラムできます。

これにより、バッチ内のすべての部品と後続のすべてのバッチが、全く同じ条件下で処理されることが保証され、重要なコンポーネントの品質の一貫性が確保されます。

トレードオフの理解

真空熱処理は強力ですが、万能の解決策ではありません。その精度には特定の考慮事項が伴います。

高い設備および運転コスト

真空炉は、標準的な雰囲気炉と比較して、購入、運転、保守が高価で複雑です。真空ポンプ、高度な制御、および気密性の高いチャンバーが必要なため、初期投資と継続的な運用コストが増加します。

処理時間が長くなる可能性がある

チャンバーを目標の真空レベルまで排気するのに必要な時間が、全体のサイクル時間を延長する可能性があります。加熱と冷却は迅速に行うことができますが、「フロア・トゥ・フロア」の全時間は、精度が低い雰囲気プロセスよりも長くなる可能性があります。

必ずしも必要ではない

低炭素鋼や、表面スケールの層が許容される(そして後で除去されることさえある)非重要部品の場合、真空処理の追加の費用と複雑さは不要な場合があります。選択は常に最終的な用途の要件に依存します。

真空熱処理を選択する場合

プロセスの原理を、主要なエンジニアリング目標に基づいて意思決定の指針としてください。

- 表面の完全性と仕上げが主な焦点である場合: 真空処理を選択して、酸化や脱炭のない明るくクリーンな部品を製造し、後処理の洗浄の必要性を排除します。

- 最高の材料性能が主な焦点である場合: 航空宇宙、医療、金型産業などの高応力用途にとって極めて重要な、敏感な合金の脱ガスと精製能力のために真空熱処理を使用します。

- プロセスの再現性が主な焦点である場合: コンピューターによる正確な制御のために真空炉を選択し、バッチごとにすべての重要なコンポーネントが全く同じ冶金学的仕様を満たすことを保証します。

結局のところ、真空熱処理の原理とは、トータルな環境制御を達成し、より優れた、よりクリーンで、より一貫した材料特性を生み出すことです。

要約表:

| 主要な原理 | 利点 |

|---|---|

| 真空下での加熱 | 酸素を排除し、表面酸化と脱炭を防ぐ。 |

| 制御された雰囲気 | 明るくクリーンな仕上げを可能にし、後処理の洗浄を不要にすることが多い。 |

| 脱ガス効果 | 不純物と溶解ガスを除去し、強度と疲労寿命を向上させる。 |

| 正確なプロセス制御 | 重要なコンポーネントに対して一貫性のある再現性の高い結果を保証する。 |

精密な真空熱処理で優れた材料性能を実現する準備はできましたか?

KINTEKは、真空炉を含む高度な実験装置を専門としており、よりクリーンで、より強く、より一貫した部品の製造を支援します。航空宇宙、医療、金型製造のいずれの分野であっても、当社のソリューションは最高の信頼性と再現性のために設計されています。

当社の真空熱処理装置がお客様固有の実験室および生産ニーズにどのように対応できるかについて、当社の専門家にご相談ください。

ビジュアルガイド