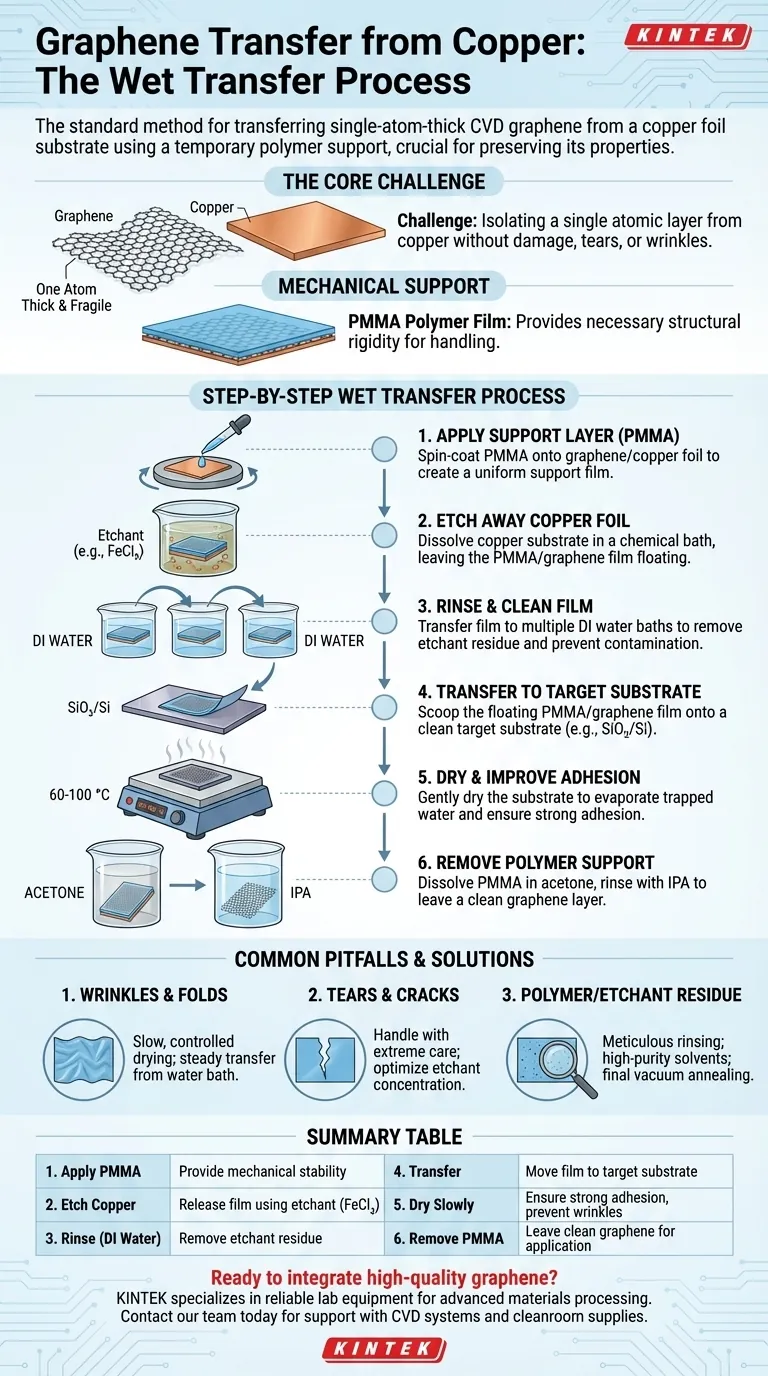

銅箔からグラフェンを転写する標準的な方法は、一時的な機械的サポートとしてポリマーフィルムを使用する湿式転写プロセスです。このプロセスには、グラフェンをポリマーでコーティングし、銅基板を化学的にエッチングして除去し、浮遊しているグラフェン/ポリマーフィルムを新しい基板に転写し、最後にポリマーサポートを溶解してクリーンなグラフェン層を残すという手順が含まれます。

グラフェン転写の核心的な課題は、単に材料を移動させることではなく、その純粋な単原子層構造を維持することです。成功は、破れ、しわ、化学的汚染を防ぐことにかかっており、いかなる欠陥も、あなたが活用しようとしている並外れた特性を劣化させるでしょう。

課題:単一原子層の分離

化学気相成長法(CVD)によって銅箔上に成長させたグラフェンは高品質ですが、その金属成長基板に化学的に結合し、物理的に接着しています。目標は、この信じられないほど薄いフィルム(わずか1原子厚)を、それを破壊することなく新しい有用な基板(二酸化ケイ素など)に移動させることです。

機械的サポートの役割

自立したグラフェンシートは、マクロスケールで扱うにはあまりにも脆すぎます。すぐに折りたたまれ、破れ、崩壊してしまいます。

これを防ぐため、転写プロセスを開始する前に、PMMA(ポリメタクリル酸メチル)のようなポリマーのサポート層がグラフェンの上にコーティングされます。このポリマーフィルムは、グラフェンシートを安全に扱うために必要な構造的剛性を提供します。

標準的な湿式転写プロセス:ステップバイステップガイド

この手順は、CVDグラフェンを移動させるための学術研究室や産業R&Dの主力です。

ステップ1:サポート層の適用

最初のステップは、一時的なサポート構造を作成することです。アニソールなどの溶媒に溶解したPMMA溶液が、グラフェン/銅箔に塗布されます。

最も一般的な方法はスピンコーティングで、これによりPMMAの均一で薄いフィルムが表面全体に作成されます。この層の厚さは重要なパラメータです。厚い層はより多くのサポートを提供しますが、後でクリーンに除去するのが難しくなる可能性があります。

ステップ2:銅箔のエッチング除去

グラフェンが保護されたら、銅基板を除去できます。PMMAでコーティングされた箔は、銅を溶解するがグラフェンやPMMAには影響しない化学浴に浸されます。

一般的なエッチング剤には、塩化第二鉄(FeCl₃)または過硫酸アンモニウム((NH₄)₂S₂O₈)があります。数時間かけて銅が溶解すると、透明なPMMA/グラフェンフィルムが放出され、エッチング液の表面に浮遊します。

ステップ3:グラフェンフィルムのすすぎと洗浄

これは、高品質のグラフェンを確保するための重要なステップです。浮遊しているフィルムにはエッチング剤の残留物が付着しており、これを除去しないと最終的なグラフェン層が汚染され、その電子特性が損なわれます。

PMMA/グラフェンフィルムは、残存する化学物質を洗い流すために、しばしば複数回、脱イオン(DI)水の浴槽に慎重に移されます。

ステップ4:ターゲット基板への転写

洗浄後、フィルムは最終的な目的地に移動する準備ができています。二酸化ケイ素層を持つシリコンウェーハ(SiO₂/Si)などのターゲット基板が、DI水浴に斜めに浸されます。

その後、基板はゆっくりと持ち上げられ、浮遊しているPMMA/グラフェンフィルムを水から「すくい上げ」ます。表面張力により、フィルムは新しい基板にスムーズに接着します。

ステップ5:乾燥と接着の改善

湿ったフィルムが付着した基板は、優しく乾燥させられます。これは、低湿度の環境に置いたり、低温(例:60〜100℃)のホットプレートで優しく加熱したりすることで行われることが多いです。

このゆっくりとした乾燥プロセスは、グラフェンと基板の間に閉じ込められた水を蒸発させ、密着性と強力な接着を確保し、しわを防ぐために不可欠です。

ステップ6:ポリマーサポートの除去

最後のステップは、PMMAサポート層を除去し、純粋なグラフェンのみを残すことです。基板はPMMAを溶解する溶媒、最も一般的にはアセトンに浸されます。

PMMAが溶解した後、基板は通常、残存するアセトンやポリマー残留物を除去するためにイソプロピルアルコール(IPA)ですすがれます。最終的な優しい乾燥の後、グラフェン転写は完了です。

一般的な落とし穴とその回避方法

最終的なデバイスの品質は、転写の品質に完全に依存します。何が問題になるかを理解することが成功の鍵です。

しわと折り目

これらは、乾燥段階で閉じ込められた水や不均一な応力によって引き起こされることがよくあります。これらを避けるためには、乾燥プロセスがゆっくりと均一であることを確認してください。水浴からフィルムを安定した制御された速度で引き上げることも重要です。

破れとひび割れ

機械的応力は単原子層フィルムの敵です。すすぎのステップでは、浮遊しているフィルムを細心の注意を払って扱ってください。過度に強力なエッチング剤を使用すると、銅にピンホールが生じて破れにつながる可能性があるため、エッチング剤の濃度を最適化することが重要です。

ポリマーとエッチング剤の残留物

これは最も一般的で厄介な問題であり、残留物は目に見えないことが多いですが、グラフェンの電気的性能を劇的に低下させます。解決策は、綿密な洗浄です。すすぎには複数の新しいDI水浴を使用し、ポリマー除去には高純度溶媒を使用してください。高性能アプリケーションの場合、最終的な真空アニーリングステップ(真空中で加熱)は、頑固な残留物の除去に役立ちます。

目標に応じた適切な選択

「最良の」転写方法は、アプリケーションのニーズを満たすものです。

- 最高の電子性能が主な焦点である場合:何よりも清潔さを優先してください。複数のすすぎステップ、高純度溶媒を使用し、純粋なグラフェン表面を実現するために最終的な真空アニーリングを検討してください。

- 大面積の構造的完全性が主な焦点である場合:機械的安定性を高めるためにわずかに厚いPMMAサポート層を使用し、しわや破れを最小限に抑えるために非常にゆっくりとした制御された乾燥プロセスを確保してください。

- 初期テストのための速度とスループットが主な焦点である場合:銅の除去を早めるために、より濃縮されたエッチング剤を使用できますが、これにより品質がわずかに損なわれ、より多くの欠陥が生じる可能性があることに注意してください。

転写プロセスを習得することは、あらゆるアプリケーションでグラフェンの変革の可能性を解き放つために必要な基礎的なスキルです。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | PMMAサポート層の適用 | 取り扱い時の機械的安定性を提供 |

| 2 | 銅基板のエッチング | FeCl₃または(NH₄)₂S₂O₈を使用してグラフェン/PMMAフィルムを放出 |

| 3 | DI水ですすぐ | 汚染を防ぐためにエッチング剤の残留物を除去 |

| 4 | ターゲット基板への転写 | SiO₂/Siまたは他の有用な基板にフィルムをすくい上げる |

| 5 | ゆっくり乾燥させる | 強力な接着を確保し、しわを防ぐ |

| 6 | アセトンでPMMAを除去 | アプリケーション用のクリーンなグラフェン層を残す |

高品質のグラフェンを研究や生産に統合する準備はできていますか? KINTEKは、CVDシステムやクリーンルーム用品など、先端材料加工に特化した信頼性の高い実験装置と消耗品の提供を専門としています。エレクトロニクス向けのグラフェン転写を最適化する場合でも、産業用途向けにスケールアップする場合でも、当社の専門知識がお客様のラボのイノベーション目標をサポートするための適切なツールを保証します。今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 大型垂直石墨化真空炉