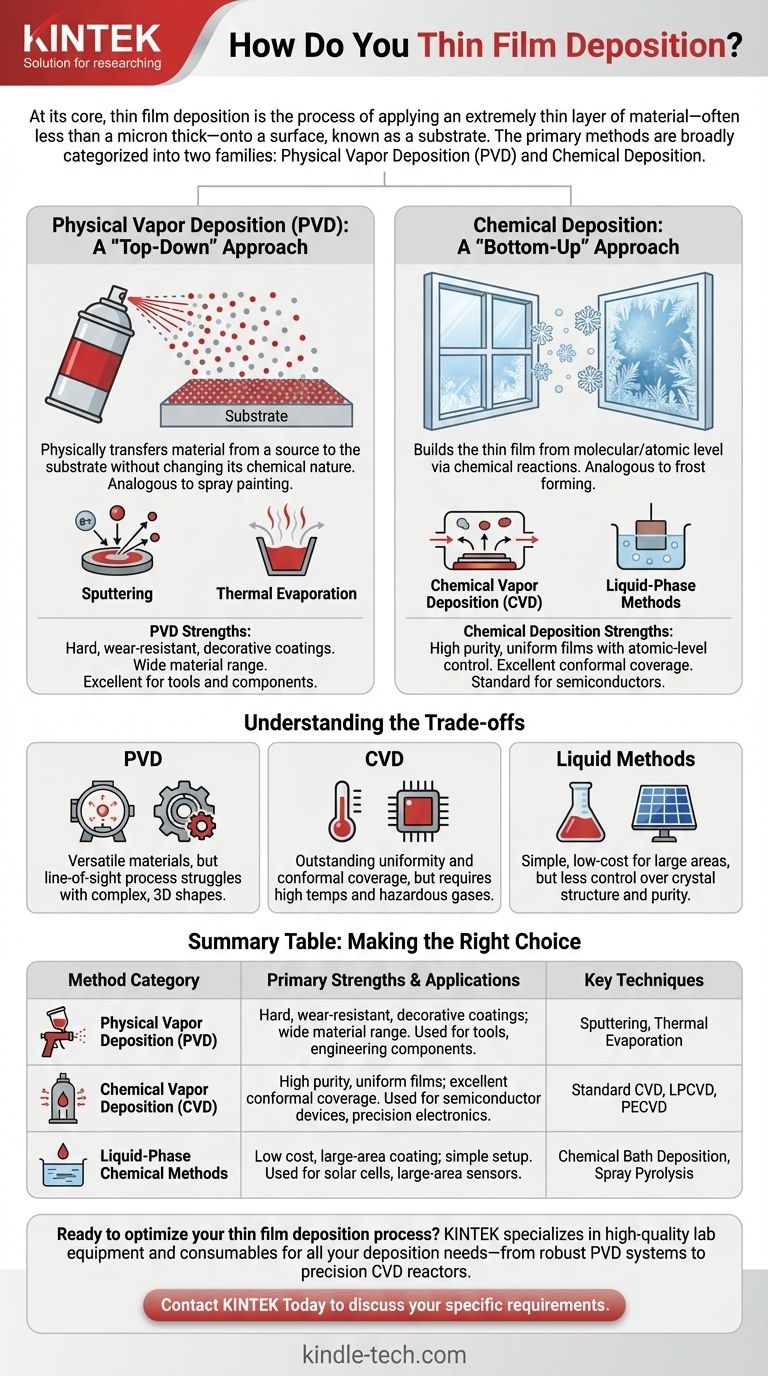

本質的に、薄膜堆積とは、基板と呼ばれる表面上に、多くの場合1ミクロン未満の非常に薄い材料層を適用するプロセスです。これを実現するための主要な方法は、大きく分けて2つのファミリーに分類されます。1つは材料を物理的に源から基板に移動させる物理気相成長法(PVD)、もう1つは化学反応によって基板表面に直接膜が形成される化学蒸着法です。

薄膜堆積における根本的な選択は、どの方法が「最良」かということではなく、物理的移動か化学反応かというプロセスが、用途が要求する特定の膜特性、純度、精度をどの程度提供できるかということです。

基本原理:物理的堆積 対 化学的堆積

薄膜がどのように堆積されるかを理解するには、まず主要な技術の背後にある根本的に異なる2つの考え方を把握する必要があります。一方はスプレー塗装に似ており、もう一方は窓ガラスに霜が降りる現象に似ています。

物理気相成長法(PVD): 「トップダウン」アプローチ

PVDは、固体原料を取り出し、真空中で気化させ、その後基板上に堆積させるプロセスです。材料は化学的性質を変えることなく、源からターゲットへ物理的に移動されます。

一般的なPVD技術には、高エネルギーイオンが原料を衝突させて原子を叩き出すスパッタリングや、熱を使用して原料を蒸気に変える熱蒸着などがあります。

化学蒸着法:「ボトムアップ」アプローチ

化学蒸着法は、化学反応を通じて分子レベルまたは原子レベルから薄膜を構築します。これにより、非常に高純度で複雑な材料層を作成することが可能になります。

このカテゴリはさらに細分化されます。最も著名な方法は化学気相成長法(CVD)であり、前駆体ガスが基板表面で反応または分解して目的の膜を形成します。液相法と呼ばれる他の方法は、化学溶液を使用します。

堆積技術の詳細

特にハイテク分野ではPVDとCVDが主要な方法ですが、各カテゴリ内にはいくつかの特定の技術が存在します。それぞれが異なる材料と結果に適しています。

実践におけるPVD:耐久性のためのコーティング

PVDは非常に用途が広く、表面の機械的特性を向上させるコーティングを堆積するためによく使用されます。これには、金属、合金、特定の化合物が含まれます。

PVDは、直接的な見通し線(ライン・オブ・サイト)の物理プロセスであるため、工具や機械部品などのエンジニアリング部品に、硬く、耐摩耗性があり、耐食性のある層を作成するのに優れています。

実践におけるCVD:精度による構築

CVDは半導体産業の基盤です。原子レベルの制御で非常に均一で高純度の膜を成長させる能力は、集積回路の製造にとって極めて重要です。

このプロセスには、温度、圧力、ガス流量の厳密な制御が含まれ、現代のエレクトロニクスに不可欠な材料の精密な堆積を可能にします。

液相法:シンプルさとスケール

真空を必要としない、より単純な化学的方法も一般的です。これらは精度が低いことが多いですが、特定の用途ではより費用対効果が高くなる可能性があります。

技術には、基板を単に溶液に浸す化学浴堆積法や、加熱された基板に化学溶液を噴霧して反応を誘発する噴霧熱分解法などがあります。

トレードオフの理解

堆積方法の選択は、複雑さ、コスト、および要求される膜特性のバランスを取る問題です。すべての問題に単一の解決策はありません。

PVD:汎用性 対 均一な被覆性

PVDは非常に幅広い材料を堆積できます。しかし、見通し線プロセスであるため、複雑な三次元形状を均一にコーティングするのに苦労することがあります。

CVD:精度 対 プロセス条件

CVDは優れた膜の均一性を提供し、複雑な形状を完璧にコーティングできます。しかし、非常に高温や揮発性で時には危険な前駆体ガスを必要とすることが多く、プロセスがより複雑で制限的になります。

液相法:費用対効果 対 純度

液相法は実装が最も簡単で安価な場合が多く、究極の純度が主要な懸念事項ではない大面積コーティングに理想的です。トレードオフとして、真空ベースの方法と比較して、膜の結晶構造と純度に対する制御が少なくなる傾向があります。

用途に最適な選択を行う

最終的な決定は、薄膜の意図された機能によって導かれる必要があります。

- 高純度で均一な電子膜が主な焦点の場合: 原子レベルの精度と優れた均一な被覆性により、CVDが業界標準となります。

- 硬質、耐摩耗性、または装飾的なコーティングの適用が主な焦点の場合: PVD技術は、幅広い堅牢な材料を堆積するための比類のない汎用性を提供します。

- 真空なしで低コストの大面積コーティングが主な焦点の場合: 噴霧熱分解法や化学浴堆積法などの液相化学法は非常に効果的である可能性があります。

結局のところ、適切な堆積方法を選択することは、プロセスの独自の強みと、材料の特定の性能目標とを一致させることです。

要約表:

| 方法カテゴリ | 主要技術 | 主な強み | 一般的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | スパッタリング、熱蒸着 | 硬質、耐摩耗性コーティング。幅広い材料範囲 | 工具コーティング、装飾層、エンジニアリング部品 |

| 化学気相成長法(CVD) | 標準CVD、LPCVD、PECVD | 高純度、均一な膜。優れた均一な被覆性 | 半導体デバイス、集積回路、精密電子機器 |

| 液相化学法 | 化学浴堆積法、噴霧熱分解法 | 低コスト、大面積コーティング。簡単なセットアップ | 太陽電池、大面積センサー、費用対効果の高いコーティング |

薄膜堆積プロセスを最適化する準備はできましたか? 求められる膜の純度、均一性、性能を達成するには、適切な装置が不可欠です。KINTEKでは、堅牢なPVDシステムから半導体グレードの膜用の精密CVDリアクターまで、すべての堆積ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。当社の専門家は、お客様の研究や生産を向上させるための完璧なソリューションを選択するお手伝いをいたします。 当社のチームに今すぐご連絡、お客様固有の要件についてご相談いただき、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- スパークプラズマ焼結炉 SPS炉