活性炭の再活性化は、根本的に熱による精製プロセスです。これは、使用済み活性炭を制御された無酸素環境で非常に高温に加熱することを含みます。このプロセスでは、蒸気を選択的な酸化剤として使用し、炭素に吸着された有機汚染物質を燃焼させ、それによってその多孔質構造と吸着能力を回復させます。

再活性化の核心的な課題は、単に炭素を加熱することではなく、温度と雰囲気条件を正確に制御することです。目標は、炭素の有効性の源である膨大な内部細孔ネットワークを損傷することなく、吸着された汚染物質を破壊することです。

再活性化の目的:多孔性の回復

再活性化を理解するには、まず炭素がなぜ「使用済み」になるのかを理解する必要があります。このプロセスは、炭素が機能するメカニズムを逆転させることです。

「使用済み」炭素とは?

活性炭が機能するのは、数百万の微細な細孔からなる信じられないほど高い内部表面積を持っているためです。水や空気を浄化するために使用されると、有機分子(汚染物質)が吸着と呼ばれるプロセスでこの細孔ネットワーク内に捕捉されます。

「使用済み」炭素とは、単にその細孔がこれらの吸着された汚染物質で飽和または詰まり、それ以上捕捉できなくなった炭素のことです。

吸着能力の回復

再活性化は、これらの詰まった細孔を空にするために設計された破壊的なプロセスです。制御された雰囲気で極度の熱を加えることにより、吸着された有機化合物が分解され気化し、細孔構造が再び使用できるようになります。

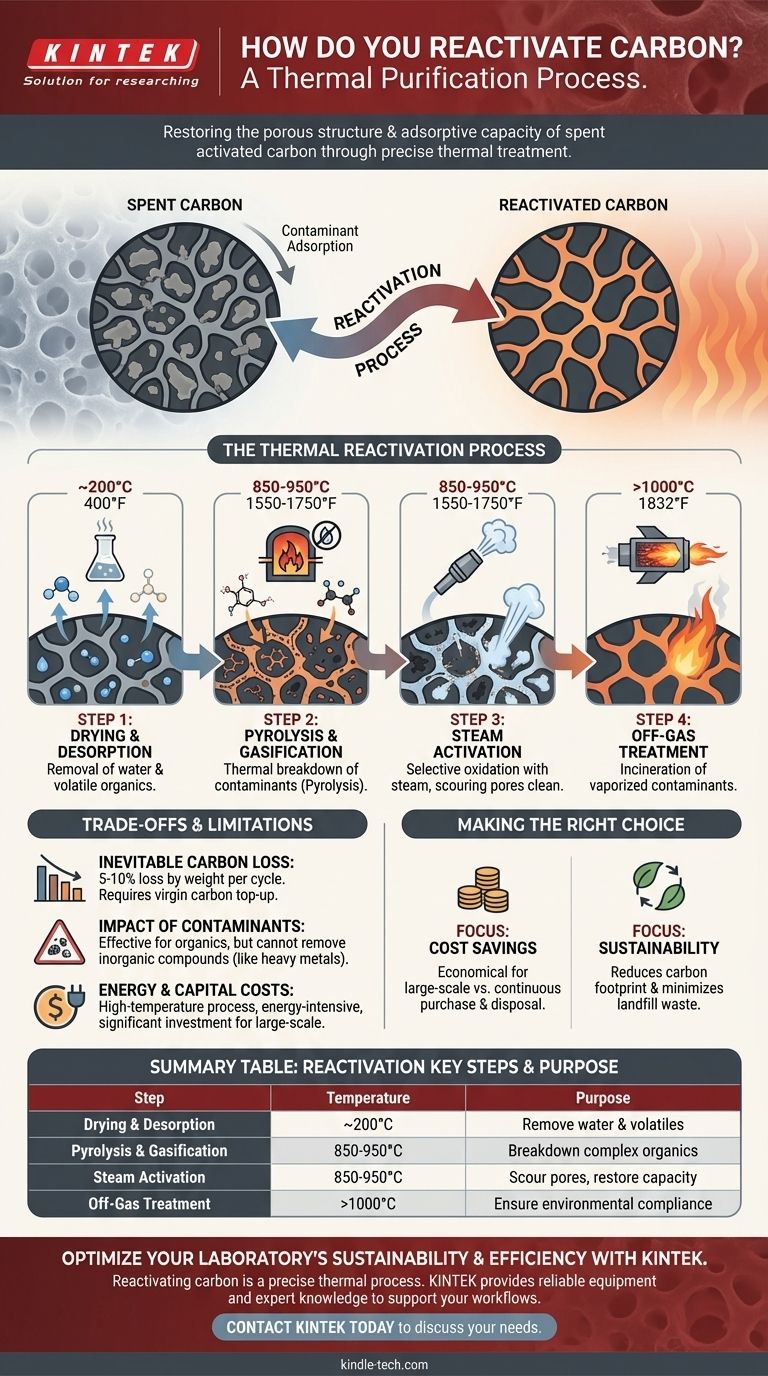

熱再活性化プロセス

詳細は異なる場合がありますが、再活性化の工業標準は、通常、回転キルンまたは多段炉で行われる明確な多段階熱シーケンスに従います。

ステップ1:乾燥と脱着

使用済み炭素はまず約200°C(400°F)に加熱されます。この初期段階では、残存する水分と、炭素に捕捉された最も揮発性の高い有機化合物が除去されます。

ステップ2:熱分解とガス化

これが再活性化の核心です。炭素は、酸素が不足した環境で、通常850〜950°C(1550〜1750°F)の高温にさらに加熱されます。

これらの温度では、より大きく揮発性の低い有機汚染物質が、より小さな分子と元素炭素、またはチャーに分解(熱分解)されます。

ステップ3:蒸気の役割

この高温で蒸気を注入することが重要なステップです。蒸気は選択的な酸化剤として機能し、ガス化反応を開始します。

蒸気は熱分解された汚染物質のチャーと反応し、それを一酸化炭素と水素ガスに変換します。このプロセスは、基本的な活性炭構造を著しく損傷することなく、内部細孔ネットワークを効果的に洗浄し、きれいにします。

ステップ4:排ガス処理

炉から放出されるガス(気化した汚染物質とガス化の副生成物で構成される)は非常に危険です。これらの排ガスは、二次燃焼室、つまりアフターバーナーに送られ、1000°C(1832°F)を超える温度で焼却され、完全な破壊と環境規制への準拠が保証されます。

トレードオフと制限の理解

再活性化は持続可能性とコスト管理のための強力なツールですが、完璧な、あるいは無限のプロセスではありません。考慮すべき明確なトレードオフがあります。

避けられない炭素損失

各再活性化サイクルは攻撃的です。元の活性炭の一部、通常は重量で5〜10%がプロセス中に避けられずに失われます。この材料は、総量を維持するために新品の炭素で補充する必要があります。

汚染物質の種類の影響

熱再活性化は有機汚染物質に対して非常に効果的です。しかし、重金属などの無機化合物を除去することはできません。これらの物質は、複数のサイクルにわたって炭素に蓄積し、その有効性を損なったり、炉の設備自体を損傷したりする可能性があります。

エネルギーと設備投資コスト

再活性化はエネルギー集約型のプロセスであり、多額の設備投資が必要です。高温と高度な汚染制御装置(アフターバーナーとスクラバー)により、大量の使用済み炭素を扱う大規模な工業運転においてのみ、主に実行可能となります。

目標に合った適切な選択をする

炭素を再活性化するか、新品の材料を購入するかは、完全に運用上の優先順位によって異なります。

- 大規模な運用でコスト削減を最優先する場合:再活性化は、初期投資にもかかわらず、新品の炭素を継続的に購入および廃棄するよりも経済的であることがよくあります。

- 環境の持続可能性を最優先する場合:炭素を再活性化することで、新しい炭素の生産に伴う二酸化炭素排出量を劇的に削減し、埋立廃棄物を最小限に抑えることができます。

- 未知または混合された汚染物質を扱っている場合:まず使用済み炭素を分析して、不純物が熱的に破壊可能であり、炭素または再活性化施設に害を及ぼさないことを確認する必要があります。

最終的に、成功する炭素再活性化は、汚染物質の完全な破壊と、炭素の不可欠な多孔質構造の慎重な保存とのバランスをとる、精密なエンジニアリングプロセスです。

要約表:

| 再活性化ステップ | 主要プロセス | 温度範囲 | 目的 |

|---|---|---|---|

| 乾燥と脱着 | 水分と揮発性有機物の除去 | 〜200°C (400°F) | 高温処理のための炭素の準備 |

| 熱分解とガス化 | 汚染物質の熱分解 | 850-950°C (1550-1750°F) | 細孔に閉じ込められた複雑な有機分子の破壊 |

| 蒸気活性化 | 蒸気による選択的酸化 | 850-950°C (1550-1750°F) | 細孔を洗浄し、吸着能力を回復 |

| 排ガス処理 | 気化した汚染物質の焼却 | >1000°C (1832°F) | 環境コンプライアンスと安全性の確保 |

KINTEKで研究室の持続可能性と効率を最適化しましょう。

活性炭の再活性化は、信頼性の高い機器と専門知識を必要とする精密な熱プロセスです。運用コストの削減を目指す場合でも、環境負荷の最小化を目指す場合でも、KINTEKの専門的な実験装置と消耗品は、再活性化および精製ワークフローをサポートするように設計されています。

当社は、活性炭などの材料を効果的に処理するために研究室が必要とする、耐久性のある高性能ツールを提供しています。お客様の特定の用途に最適な機器の選択を、当社の専門家がお手伝いします。

今すぐKINTEKにお問い合わせください。当社のソリューションがお客様の研究室の能力をどのように向上させ、持続可能性の目標に貢献できるかについてご相談ください。

ビジュアルガイド

関連製品

- 黒鉛真空連続黒鉛化炉

- 垂直高温石墨真空石墨化炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 石英管付き1200℃分割管状炉 ラボ用管状炉