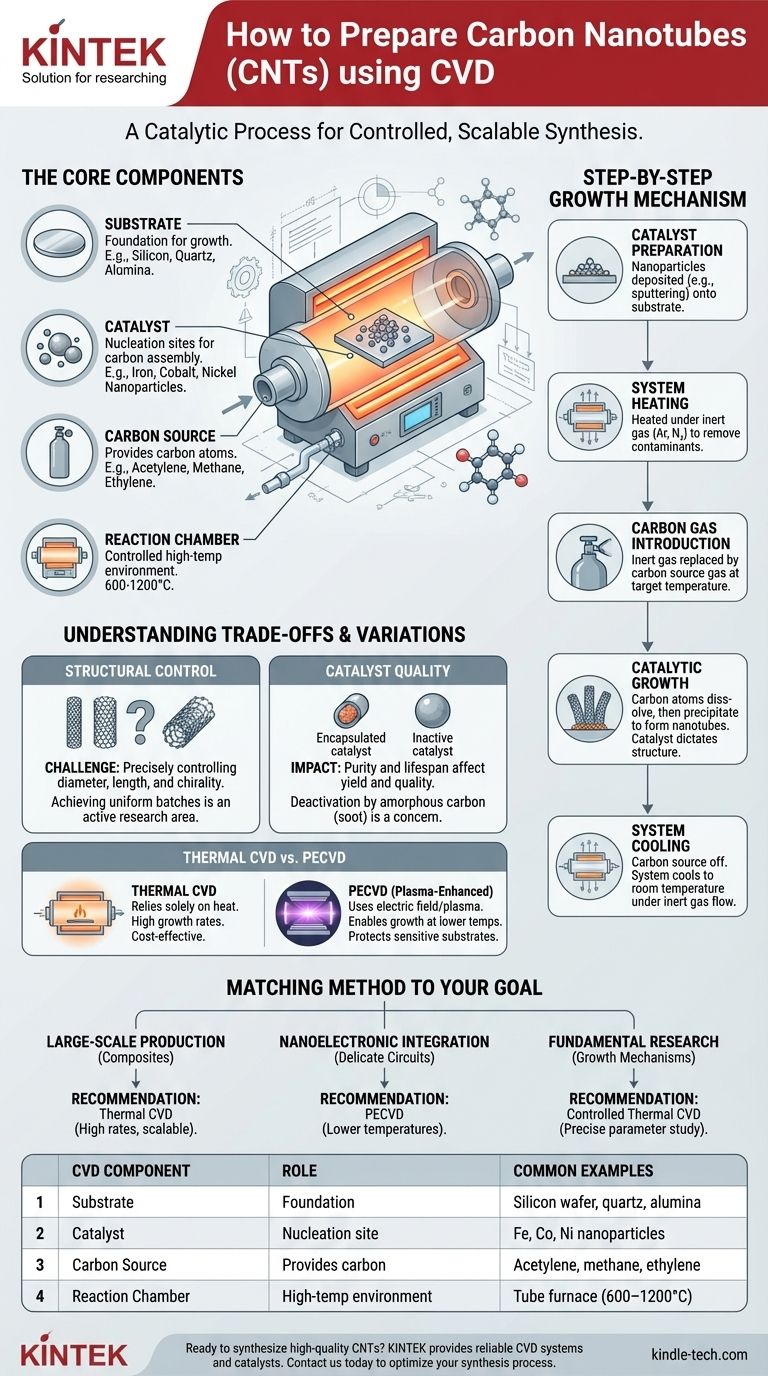

簡単に言えば、化学気相成長(CVD)法によるカーボンナノチューブ(CNT)の作製には、反応チャンバー内で金属触媒ナノ粒子がコーティングされた基板を加熱し、炭素含有ガスを導入することが含まれます。熱い触媒粒子がガスを分解し、炭素原子が触媒表面で再結合し、析出してカーボンナノチューブの円筒状の空洞構造を形成します。この触媒プロセスが、比較的低温で高品質のCNTを成長させる鍵となります。

核となる原理は、単にガスを加熱するだけでなく、ナノスケールの金属触媒を成長の「種」として使用することです。触媒はナノチューブがどこに形成されるかを決定し、その構造に決定的な影響を与えるため、CVDは高度に制御可能でスケーラブルな合成方法となります。

CVDプロセスの主要な構成要素

CNT合成におけるCVDの仕組みを理解するためには、反応に関与する4つの主要な構成要素を理解することが不可欠です。

基板

基板は、カーボンナノチューブが成長する物理的な土台です。通常、シリコンウェハー、石英、アルミナなどの、高温に耐えることができる平坦な材料です。基板の選択は、CNTの最終用途に依存することがよくあります。

触媒

触媒は、プロセスにおいて最も重要な要素です。これは、鉄、コバルト、ニッケルなどの遷移金属のナノ粒子で構成されています。これらの粒子は核生成サイトとして機能し、炭素ガスの分解を誘発し、炭素原子のナノチューブ構造への集合を導きます。

触媒がなければ、炭素源ガスを分解するために必要な温度は非常に高くなります。触媒は、この必要な温度を劇的に低下させます。

炭素源

炭素源、または前駆体は、ナノチューブを構築するために必要な炭素原子を提供する炭化水素ガスです。一般的な選択肢には、アセチレン(C₂H₂)、エチレン(C₂H₄)、メタン(CH₄)、さらにはエタノールなどのアルコールも含まれます。ガスの流量と種類は、CNTの成長速度と品質を制御するための重要な変数です。

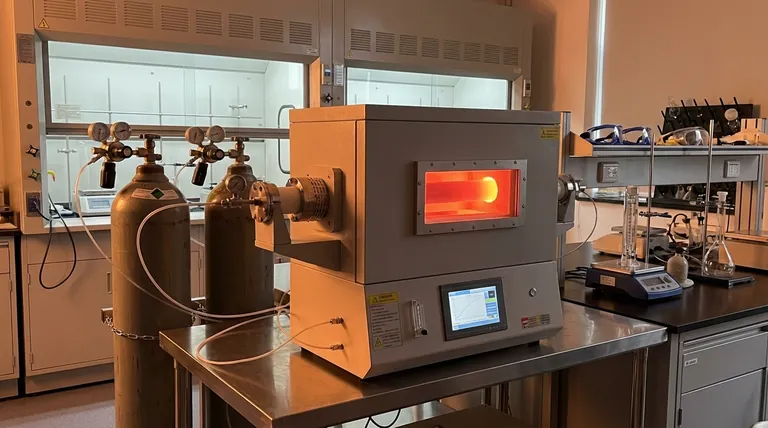

反応チャンバー

これは、制御された高温環境を提供する炉またはチューブです。チャンバーはまず不活性ガス(アルゴンや窒素など)でパージされ、酸素を除去した後、目標とする合成温度(通常600°Cから1200°Cの間)に加熱されます。

ステップバイステップの成長メカニズム

CVDによるCNTの合成は、明確な一連の出来事をたどります。

ステップ1:触媒の準備

まず、触媒ナノ粒子が基板上に堆積されます。これは、スパッタリングや薄い金属膜の蒸着など、様々な方法で行うことができ、加熱するとナノスケールの液滴に分解されます。

ステップ2:システムの加熱

基板は反応チャンバー内に配置され、密閉された後、不活性ガスの連続的な流れの下で所望の成長温度に加熱されます。このステップにより、合成が始まる前に環境が安定し、反応性汚染物質がないことが保証されます。

ステップ3:炭素ガスの導入

目標温度に達すると、不活性ガスの流れが部分的または完全に炭素源ガスに置き換えられます。これにより、成長段階が始まります。

ステップ4:触媒成長

炭素源ガスが熱い触媒ナノ粒子上を流れると、ガス分子が分解されます。炭素原子は金属ナノ粒子に溶解し、過飽和状態になります。この飽和を解消するために、炭素は粒子の表面から析出し、安定した円筒状の格子であるカーボンナノチューブを形成します。

ステップ5:システムの冷却

一定期間の成長後、炭素源ガスは停止され、システムは不活性ガスの流れの下で室温まで冷却されます。カーボンナノチューブの「森」で覆われた基板は、安全に取り出すことができます。

トレードオフとバリエーションの理解

CVDは強力な技術ですが、そのニュアンスと一般的なバリエーションを理解することが不可欠です。

構造制御の課題

CNT合成における重要な課題は、最終的な構造(直径、長さ、電子特性(キラリティー)など)を正確に制御することです。このプロセスは一般的にCNTを製造する上で高い再現性がありますが、同一の特性を持つ均一なバッチを達成することは、依然として活発な研究分野です。

熱CVD vs. プラズマ強化CVD(PECVD)

上記で説明した熱CVDは、反応を駆動するために熱のみに依存します。一般的なバリエーションはプラズマ強化CVD(PECVD)であり、これは電界を使用してプラズマを生成します。このプラズマは炭素源ガスをより効率的に分解するのに役立ち、より低い温度でのCNT成長を可能にします。これは、集積エレクトロニクスで使用されるような、温度に敏感な基板上にCNTを堆積させる場合に特に価値があります。

触媒の品質と収率

触媒の純度と寿命は、CNTの品質と収率に直接影響します。時間が経つと、触媒粒子はアモルファスカーボン(非構造化すす)やその他の副生成物に包埋され、不活性化してナノチューブの成長を停止させることがあります。触媒の寿命を最大化するためには、ガス流量と温度の最適化が重要です。

目標に合わせた方法の選択

CVDプロセスの特定のパラメータは、意図する結果に合わせて調整する必要があります。

- 複合材料向けの大規模生産が主な焦点である場合:標準的な熱CVDは、高い成長速度とスケーラビリティのため、最も費用対効果の高い方法であることがよくあります。

- ナノ電子デバイスとの統合が主な焦点である場合:PECVDは、その低い処理温度が基板上の繊細な既存の電子回路への損傷を防ぐため、優れた選択肢です。

- 成長メカニズムに関する基礎研究が主な焦点である場合:高度に制御された熱CVDシステムが理想的です。これにより、温度や触媒の種類などの個々のパラメータがナノチューブ形成にどのように影響するかを正確かつ体系的に研究することができます。

これらの核となる原理を習得することで、CVDを効果的に活用して、幅広い高度なアプリケーション向けにカーボンナノチューブを合成することができます。

要約表:

| CVD構成要素 | CNT合成における役割 | 一般的な例 |

|---|---|---|

| 基板 | 成長の土台 | シリコンウェハー、石英、アルミナ |

| 触媒 | 炭素集合の核生成サイト | 鉄、コバルト、ニッケルナノ粒子 |

| 炭素源 | 炭素原子を供給 | アセチレン、メタン、エチレン |

| 反応チャンバー | 制御された高温環境 | 管状炉(600~1200°C) |

研究やアプリケーション向けに高品質のカーボンナノチューブを合成する準備はできていますか? KINTEKは、実験装置と消耗品を専門とし、お客様のラボのニーズに合わせた信頼性の高いCVDシステムと触媒を提供しています。生産規模を拡大する場合でも、CNTを繊細な電子機器に統合する場合でも、当社の専門知識は成長パラメータの正確な制御を保証します。今すぐお問い合わせください。当社のソリューションがお客様のCNT合成プロセスをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置