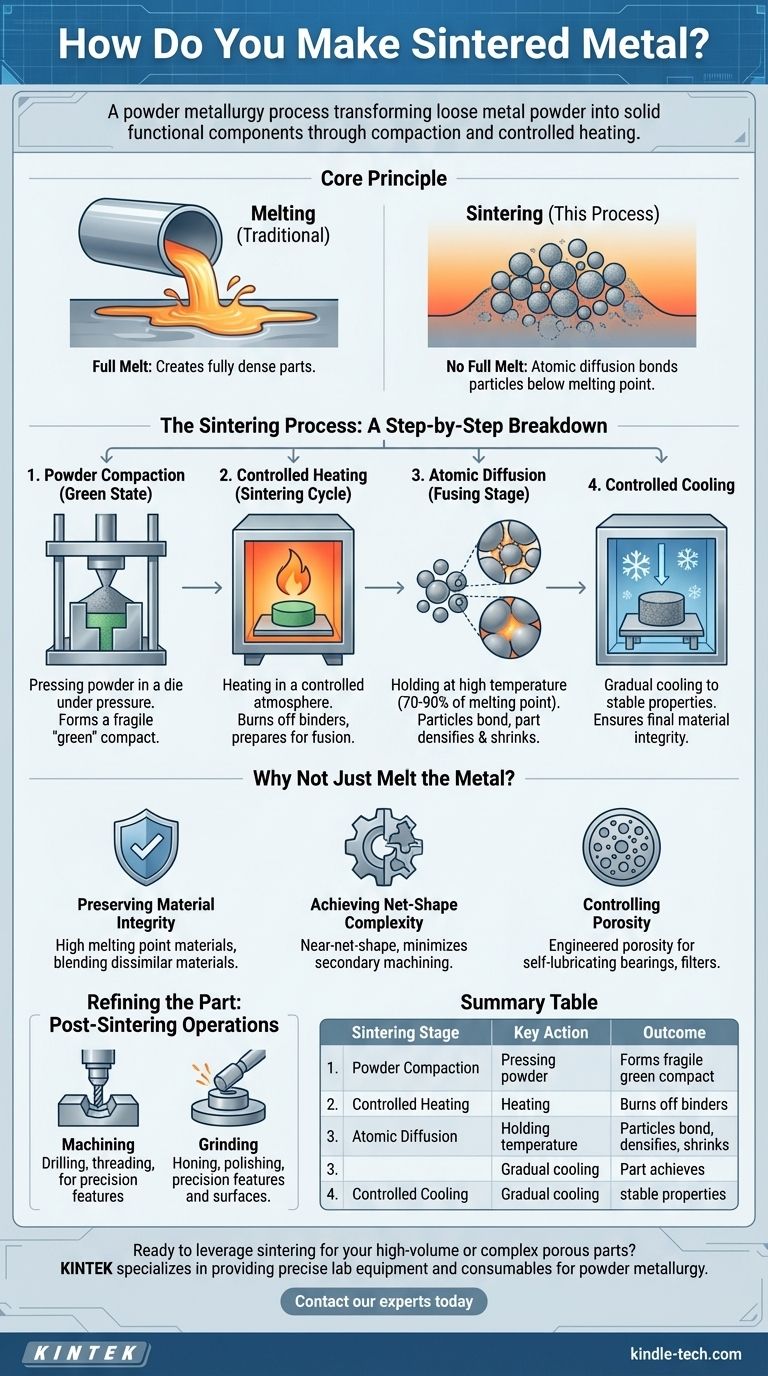

焼結金属部品の製造は、粉末冶金プロセスであり、バラの金属粉末を固体で機能的な部品に変換します。これには主に2つの段階が含まれます。まず、金属粉末を「グリーンコンパクト」と呼ばれる予備形状に圧縮し、次に、そのコンパクトを制御された雰囲気の炉内で融点より低い温度で加熱し、個々の粒子を融合させます。

焼結の核となる原理は、材料を溶かすことではなく、熱と圧力を使用して粉末粒子の間に原子拡散を誘発することです。このプロセスにより、それらが固体塊に結合し、内部の気孔が体系的に減少し、特定の設計された特性を持つ強固で密度の高い部品が作成されます。

焼結プロセス:段階的な内訳

焼結は単に粉末を加熱する以上のものです。特定の成果を達成するために設計された精密な熱処理です。各段階が最終部品の完全性において重要な役割を果たします。

ステップ1:粉末の圧縮(「グリーン」状態)

加熱する前に、選択した金属粉末をダイ(金型)に流し込み、非常に高い圧力下で圧縮します。

この初期のプレスにより、材料は所望の形状に成形され、これはグリーンコンパクトまたはグリーンボディとして知られています。形状は保持しますが、この部品は壊れやすく、機械的強度は低いです。

ステップ2:制御された加熱(焼結サイクル)

グリーンコンパクトは、酸化を防ぐために制御された雰囲気の炉に入れられます。温度は徐々に上昇します。

この初期加熱段階中に、圧縮段階からの残留潤滑剤やバインダーが低温で燃焼されます。

ステップ3:原子拡散(融合段階)

部品が目標焼結温度(通常は金属の融点の70〜90%)に達すると、微視的なレベルで重要な変換が発生します。

個々の粉末粒子は、接触する場所で拡散結合を開始します。粒子間の接触面積が増加し、それらを互いに引き寄せ、粒子間の気孔の体積を減少させます。

この融合により、緻密化が起こり、多孔性が減少し、全体的な密度と強度が劇的に増加するため、部品はわずかに収縮します。

ステップ4:制御された冷却

焼結温度で特定の時間保持された後、新しく固化された部品は制御された方法で冷却されます。これにより、熱応力を導入することなく、最終的で安定した材料特性が得られます。

なぜ金属を単に溶かさないのか?

従来の鋳造や溶解ではなく焼結が選ばれる理由を理解することは、その独自の工学的利点を示します。このプロセスは意図的に材料の融点より低い温度で行われます。

材料の完全性の維持

完全な溶解を避けることで、焼結は非常に高い融点を持つ材料から部品を作成することを可能にします。また、金属とセラミックスのように、溶解によってでは不可能な異なる材料の混合を可能にします。

ネットシェイプの複雑性の実現

焼結はネットシェイプまたはニアネットシェイププロセスです。初期の圧縮ダイは最終部品の正確な寸法に合わせて作られるため、無駄な二次加工の必要性が最小限に抑えられます。

多孔性の制御

完全に密度の高い部品を作成する溶解とは異なり、焼結は最終的な多孔性を正確に制御することを可能にします。これは、相互接続された細孔が設計要件である自己潤滑ベアリングやフィルターなどの用途にとって重要な特徴です。

一般的な落とし穴と考慮事項

焼結プロセスは強力ですが、適切に管理するためにはその固有の特性を理解する必要があります。

固有の多孔性

二次加工を行わない限り、ほとんどの焼結部品には少量の残留多孔性が残ります。これは、最高の引張強度や疲労耐性を必要とする用途では制限要因となる可能性があります。

ツーリングコストと設計上の制限

圧縮に必要な硬いツーリング(ダイとパンチ)の製造は、複雑で高価になる可能性があります。これにより、このプロセスは大量生産において最も費用対効果が高くなります。

二次加工の必要性

ニアネットシェイププロセスではありますが、焼結では完成部品に必要な超精密な公差や特定の機能を達成できないことがよくあります。後処理はワークフローの一般的で期待される部分です。

部品の仕上げ:焼結後の操作

最終仕様を満たすために、焼結部品は頻繁に二次製造ステップを受けます。

精密な特徴のための機械加工

圧縮中に形成できない特徴を追加するために、標準的な機械加工操作が使用されます。これには、ねじ切り、穴あけ、ボーリング、フライス加工、タッピングなどのプロセスが含まれます。

表面と寸法の研削

高精度な表面や厳しい寸法精度を必要とする用途には、研削プロセスが採用されます。これには、所望の最終仕上げを達成するためのホーニング、ラッピング、研磨が含まれます。

目標に応じた適切なプロセスの選択

適切な製造プロセスの選択は、プロジェクトの主な目的に完全に依存します。焼結は、特定の用途に理想的な一連の独自の機能を提供します。

- 複雑な部品の大量生産が主な焦点である場合: 焼結は、材料の無駄を最小限に抑え、高い再現性で複雑な形状を作成できるため、優れた選択肢です。

- 制御された多孔性を持つコンポーネントの作成が主な焦点である場合: 焼結は、部品の密度を設計できる数少ないプロセスの一つであり、フィルターや自己潤滑ベアリングに不可欠です。

- 絶対的な最大強度とゼロの多孔性が主な焦点である場合: 焼結後に二次的な緻密化ステップを検討するか、鍛造や精密鋳造などの代替プロセスを評価する必要があるかもしれません。

粉末から完成部品までの完全なプロセスとして焼結を理解することにより、製造におけるその独自の利点を効果的に活用できます。

要約表:

| 焼結段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 粉末の圧縮 | ダイ内での粉末のプレス | 壊れやすい「グリーン」コンパクトを形成 |

| 2. 制御された加熱 | 融点未満での炉内加熱 | バインダーを燃焼させ、融合の準備をする |

| 3. 原子拡散 | 高温での保持 | 粒子が結合し、部品が緻密化・収縮する |

| 4. 制御された冷却 | 制御された雰囲気での段階的な冷却 | 部品が最終的で安定した特性を達成する |

大量生産または複雑な多孔質部品のために焼結を活用する準備はできていますか? KINTEKは、高度な粉末冶金プロセスに不可欠な正確なラボ機器と消耗品を提供することを専門としています。新しい材料を開発する場合でも、焼結サイクルを最適化する場合でも、当社の専門知識と信頼性の高い製品は、お客様のラボの成功をサポートします。焼結能力を向上させ、優れた結果を達成する方法について相談するには、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 真空熱処理焼結ろう付け炉

- 2200℃ タングステン真空熱処理・焼結炉