要するに、アルミニウム鋳物の熱処理は、加熱、急冷、そして時効処理からなる、高度に制御された3段階のプロセスです。この順序により、材料の内部構造が根本的に変化し、鋳造状態をはるかに超える強度や硬度などの機械的特性が大幅に向上します。

アルミニウム鋳物を熱処理する主な目的は、単に「硬くする」ことではありません。これは、合金のミクロ構造を操作して、部品の最終用途に合わせて調整された、予測可能で特定の工学的特性セットを実現するために使用される精密な冶金プロセスです。

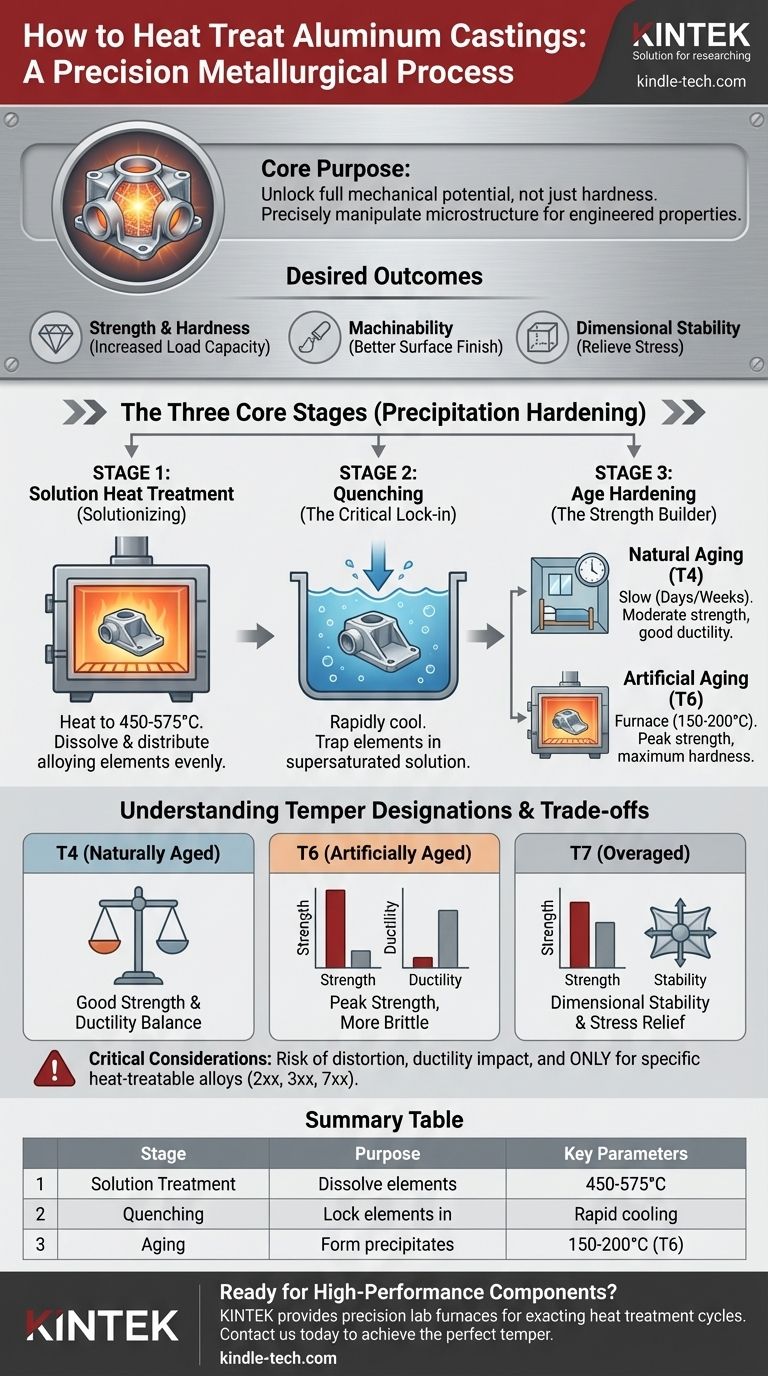

アルミニウム鋳物を熱処理する理由

熱処理の主な目標は、熱処理可能なアルミニウム合金の機械的ポテンシャルを最大限に引き出すことです。鋳造状態のアルミニウム部品は、しばしば柔らかく、比較的強度が低いです。

アルミニウムの結晶粒構造内での合金元素の析出を制御することにより、熱処理によって部品の最終特性を正確に設計することが可能になります。

期待される成果

このプロセスは、主要な特性を向上させるように設計されています。

- 強度と硬度: これが最も一般的な理由であり、部品の耐荷重能力を劇的に向上させます。

- 機械加工性: 安定した硬化されたミクロ構造は、機械加工操作中の表面仕上げと切りくず制御の改善につながることがよくあります。

- 寸法安定性: 熱処理は、鋳造プロセス中に誘起された内部応力を緩和し、時間経過または機械加工中の変形を防ぐことができます。

熱処理の3つの主要な段階

アルミニウム鋳物に対して最も一般的で効果的な熱処理は、時効硬化として知られています。これは3つの明確で重要なステップで構成されています。

ステップ1:固溶化熱処理(固溶化)

最初のステップは、鋳物を合金の融点のごく下(例:450~575℃または840~1065°F)の高温で均一に加熱することです。この温度を特定の時間保持することで、主要な合金元素(銅やケイ素など)が溶解し、熱いお湯に砂糖が溶けるように均一に固溶体中に分散します。

ステップ2:焼入れ(決定的な固定)

固溶化処理の直後、鋳物は急速に冷却されるか、「焼入れ」されます。これはほとんどの場合水で行われますが、ポリマーや強制空冷が使用されることもあります。

この冷却段階の極端な速度が重要です。これにより、溶解した合金元素が過飽和固溶体中に「閉じ込められ」、金属が冷えるときにそれらが凝集するのを防ぎます。

ステップ3:時効処理(強度向上)

焼入れ後、材料は不安定な状態にあります。最後の段階である時効処理により、閉じ込められた合金元素が制御された方法で固溶体から析出することが可能になります。

これらの析出物は極めて微細で、金属の結晶粒構造全体に分散しています。これらは変形に抵抗する微視的な障害物として機能し、材料に大幅な強度と硬度の向上をもたらします。

調質記号の理解

焼入れと時効処理の特定の組み合わせが、材料の「調質」を定義します。これらは文字「T」の後に数字が続く記号で表されます。

T4調質:自然時効

T4調質とは、鋳物が固溶化熱処理され、焼入れされ、その後室温で自然に時効処理されたことを意味します。このプロセスは遅く、数日または数週間かかります。得られた材料は適度な強度を持ちますが、良好な延性を維持します。

T6調質:最高強度を得るための人工時効

T6調質は、高強度用途で最も一般的です。焼入れ後、部品は特定の時間、より低い温度(例:150~200℃または300~400°F)の炉で「人工時効処理」されます。これにより時効プロセスが加速され、最大の硬度と強度が達成されます。

T7調質:安定化のための過時効

T7調質は、部品を最高硬度を超えて時効処理する(過時効処理する)ことを伴います。これにより最大強度はわずかに低下しますが、寸法安定性、応力除去、および応力腐食割れに対する耐性に大きな利点をもたらします。

重要なトレードオフと考慮事項

熱処理は強力なツールですが、課題やトレードオフがないわけではありません。これらを誤解すると、部品の故障につながる可能性があります。

歪みと反りのリスク

焼入れ中の急激な温度変化は、大きな内部応力を誘発します。これにより、薄肉または複雑な鋳物が反ったり歪んだりして、最終的な公差が損なわれる可能性があります。

延性への影響

強度と延性の間には基本的なトレードオフがあります。T6調質は非常に強いがより脆い材料を作り出します。アプリケーションで破壊されずに変形する能力、つまり靭性が要求される場合は、T4調質や熱処理されていない合金の方が適切かもしれません。

合金の選択は譲れない

重要なのは、すべてのアルミニウム合金が熱処理可能であるわけではないということです。このプロセスは、析出可能な特定の元素(銅、マグネシウム、ケイ素など)を持つ合金に依存しています。一般的に熱処理可能な鋳造合金には、2xx、3xx、7xxシリーズがあります。熱処理不可能な合金(5xxシリーズなど)を熱処理しようとしても、強度向上の効果はなく、有害になる可能性があります。

目的に合った適切な処理の選択

熱処理の選択は、部品の意図された使用条件に直接関連している必要があります。

- 最大の強度と硬度が主な焦点の場合: T6調質が決定的な選択肢であり、構造部品に最高の性能を提供します。

- 寸法安定性と応力除去が主な焦点の場合: T5(人工時効処理のみ)またはT7調質を検討してください。これらは精密用途での安定性のために最高の硬度を犠牲にします。

- 強度と成形性のバランスが主な焦点の場合: T4調質は、T6部品よりも高い延性を維持しながら、良好な中間強度を提供します。

結局のところ、適切な熱処理を選択することは、単なるアルミニウム鋳物を精密に設計された部品へと変貌させます。

要約表:

| 熱処理段階 | 目的 | 主要パラメータ |

|---|---|---|

| 固溶化処理 | 合金元素の溶解 | 450-575°C (840-1065°F) |

| 焼入れ | 元素を固溶体に固定する | 急冷(水/空気) |

| 時効処理 | 強度向上のための析出物を形成する | T6の場合 150-200°C (300-400°F) |

アルミニウム鋳物を高性能部品へと変革する準備はできましたか?

KINTEKは、厳密な熱処理サイクル向けに設計された精密なラボ炉および熱処理装置を専門としています。T6強度を目指す場合でもT7の安定性を目指す場合でも、当社のソリューションは均一な温度制御と再現性のある結果を保証します。

今すぐお問い合わせいただき、当社の装置がお客様の用途に最適な調質を実現するお手伝いができるかご相談ください。お問い合わせフォームからご連絡いただき、専門家によるご案内をご利用ください。

ビジュアルガイド