熱処理時間の計算は単一の公式ではなく、材料の特性、部品の形状、および望ましい冶金学的結果に基づいた系統的なプロセスです。一般的な経験則は存在しますが、それは単なる出発点に過ぎません。真の計算には、部品全体が表面から中心まで目標温度に達し、必要な内部構造変化が起こるのに十分な時間、その温度に保持されることを確認することが含まれます。

目標は単に金属を加熱することではなく、断面全体、特に中心部が特定の温度に達し、望ましい冶金学的変態を達成するのに十分な時間保持されることを確実にすることです。時間は材料、厚さ、および実行される特定のプロセスによって決まります。

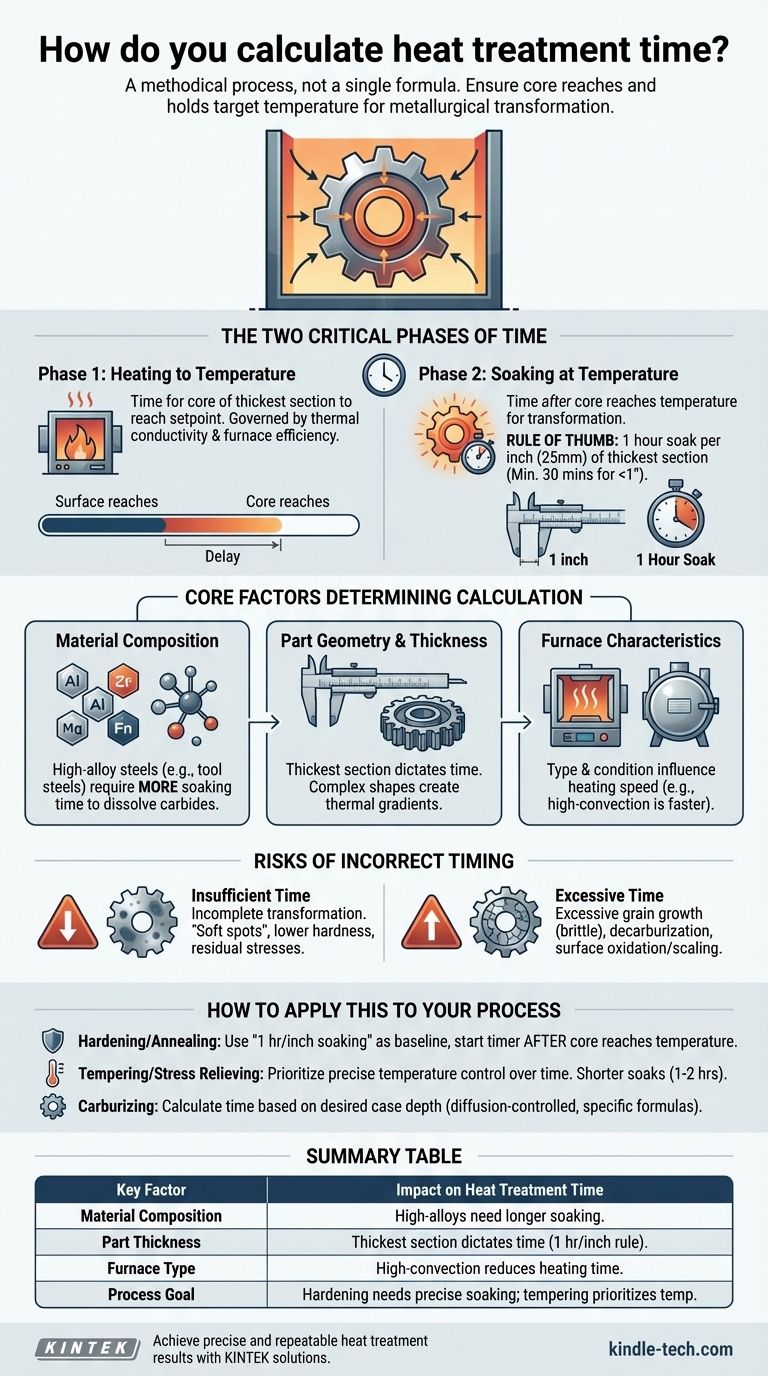

時間の2つの重要なフェーズ:加熱と保持

「温度での」総時間は誤解を招きます。適切な計算では、部品を加熱するのにかかる時間と、目標温度に保持される時間を区別する必要があります。

フェーズ1:目標温度への加熱

これは、部品が熱的に飽和するのに必要な時間です。重要な要素は、最も厚い部分の中心部が炉の設定温度に達することを確認することです。

このフェーズは、材料の熱伝導率と炉の効率によって決まります。古い空気炉で部品が密に詰められている場合、最新の真空炉で単一の部品を加熱するよりもはるかに長い時間がかかります。

フェーズ2:目標温度での保持

これは、中心部が温度に達した後の期間です。これが実際の「熱処理時間」であり、相変態や拡散などの冶金学的変化が起こります。

このフェーズでは、広く使用されているガイドラインが適用されます。それは、材料の最も厚い断面の1インチ(25 mm)ごとに1時間の保持です。1インチ未満の部品の場合、最低30分が推奨されることがよくあります。

計算を決定する主要因

重要な用途では、単純な経験則では不十分です。いくつかの主要な変数に基づいて計算を調整する必要があります。

材料組成

合金元素は変態時間に大きく影響します。高合金鋼(工具鋼など)には、炭化物を形成するクロム、モリブデン、バナジウムなどの元素が含まれています。これらの元素は、単純な炭素鋼と比較して、オーステナイト組織に溶解するためにより長い保持時間を必要とします。

部品の形状と厚さ

これは最も支配的な単一の要因です。時間は常に部品の最も厚い部分によって決まります。なぜなら、そこが最後に温度に達し、変態を完了する領域だからです。複雑な形状では、慎重な検討が必要な熱勾配が生じることもあります。

炉の特性

炉の種類とその状態は、加熱時間に直接影響します。高対流炉や塩浴炉は、静止空気炉よりもはるかに速い熱伝達を提供します。炉の熱電対の精度と負荷の密度も重要な変数です。

トレードオフの理解:不正確なタイミングのリスク

最適な時間から逸脱すると、コンポーネントの最終的な特性に重大な影響が生じます。

不十分な時間による問題

保持時間が短すぎると、冶金学的変態が不完全になります。硬化の場合、これは「軟点」または完全な硬度を達成しない部品につながります。焼きなましの場合、残留内部応力と完全に精製されていない組織を意味する可能性があります。

過剰な時間の危険性

部品を高温で長期間保持しすぎると、無駄であり、多くの場合損傷を引き起こします。主なリスクは過剰な結晶粒成長です。大きなオーステナイト粒は、焼入れ後に粗く脆い微細構造につながり、靭性と延性を低下させます。

その他のリスクには、脱炭(表面からの炭素の損失により軟化する)や、表面の酸化またはスケールの増加があり、これを除去するために費用のかかる後処理が必要になる場合があります。

これをプロセスに適用する方法

上記の原則を使用してベースラインを確立しますが、常に特定の部品と機器についてプロセスを検証してください。

- 貫通硬化または焼きなましが主な焦点の場合: 保持時間の出発点として「厚さ1インチあたり1時間」のルールを使用しますが、このタイマーは部品の中心が目標温度に達したことを確認した後にのみ開始してください。

- 焼き戻しまたは応力除去が主な焦点の場合: 時間よりも正確な温度制御を優先してください。保持時間は一般的に短く(例:1〜2時間)、硬化の場合よりも感度が低いです。目標は既存の構造を修正することであり、新しい構造を作成することではないからです。

- 硬化層(浸炭)の作成が主な焦点の場合: 必要な浸炭深さに基づいて時間を計算します。これは拡散制御プロセスであり、特定の公式(例:浸炭深さ ≈ K√t、ここでKは材料/温度定数、tは時間)によって管理され、異なる方法論が必要です。

最終的に、成功する熱処理は、系統的なテスト、検証、および特定の材料と機器に対する深い理解の結果です。

要約表:

| 主要因 | 熱処理時間への影響 |

|---|---|

| 材料組成 | 高合金鋼は完全な変態のためにより長い保持時間を必要とします。 |

| 部品の厚さ | 時間は最も厚い部分によって決まります。ベースラインとして1インチあたり1時間のルールを使用してください。 |

| 炉の種類 | 高対流炉や塩浴炉は、静止空気炉と比較して加熱時間を短縮します。 |

| プロセス目標 | 硬化には正確な保持が必要です。焼き戻しは時間よりも温度制御を優先します。 |

KINTEKで正確で再現性のある熱処理結果を実現しましょう。

当社のラボ機器と消耗品に関する専門知識は、正確な温度制御とプロセス検証のための適切なツールを確実に提供します。高合金鋼や複雑な形状を扱う場合でも、KINTEKは熱処理サイクルを最適化し、軟点や過剰な結晶粒成長などの高価なエラーを回避するための信頼性の高いソリューションを提供します。

当社の製品がお客様のラボの効率をどのように向上させ、熱処理プロセスが一貫した高品質の結果をもたらすかを議論するために、今すぐお問い合わせください。

ビジュアルガイド