誘導溶解炉の消費電力を削減することは、エネルギー損失を体系的に最小限に抑え、溶解プロセスを最適化することによって達成されます。最も効果的な戦略には、原料の品質と密度の向上、炉の物理的完全性(特に耐火物ライニングと蓋)の維持、および溶解時間と保持時間の短縮のための運用手順の合理化が含まれます。

誘導溶解炉における真の省エネは、炉を単一の機械としてではなく、完全な熱システムとして捉える全体的なアプローチから生まれます。基本的な目標は、金属が吸収する有用なエネルギーを最大化すると同時に、熱放射から非効率な電気伝送に至るまですべての形態のエネルギー損失を積極的に最小限に抑えることです。

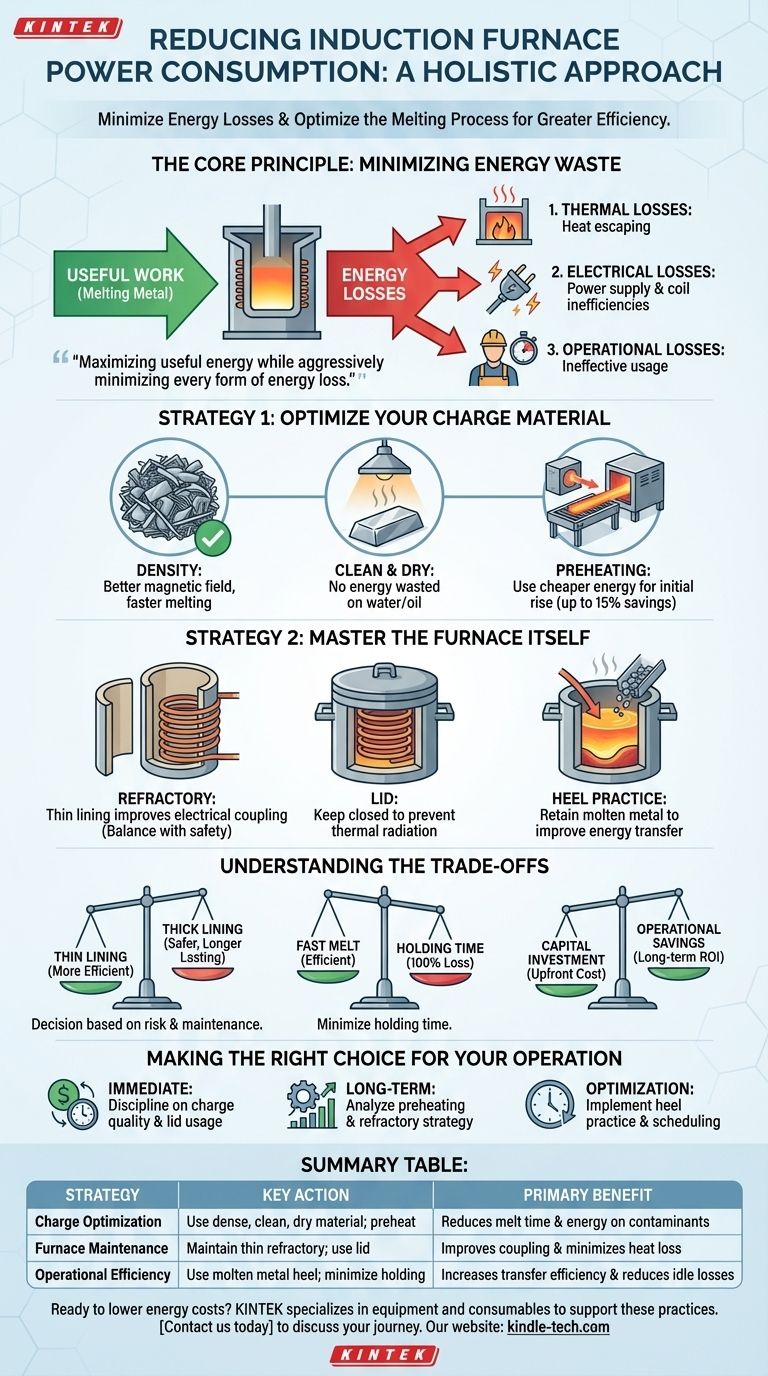

基本原則:エネルギーの無駄を最小限に抑える

誘導溶解炉が電力を消費する主な目的は2つあります。金属を溶解するという有用な作業と、エネルギー損失を克服するという非生産的な作業です。電気代はこれら両方を反映しています。

電力の使途を理解する

金属1トンを溶解するために必要なエネルギー(kWhで測定)は、相変化に必要な理論上のエネルギーと、さまざまな損失によって無駄になるかなりのエネルギーの組み合わせです。消費電力を削減するには、損失をなくす必要があります。

エネルギー損失の3つの柱

誘導溶解炉におけるエネルギーの無駄は、主に3つの分野に分類できます。

- 熱損失: 炉から逃げる熱。

- 電気損失: 電源およびコイルの非効率性。

- 運用上の損失: 炉の使用方法の非効率性。

戦略1:原料の最適化

炉に入れる金属の状態は、エネルギー消費に直接的かつ大きな影響を与えます。これは、すぐに節約できる可能性が最も高い分野であることがよくあります。

原料密度の重要性

高密度に詰められた原料は、誘導磁界にとってより良い経路を提供し、エネルギー伝達を効率化し、溶解を速めます。緩い軽いスクラップには多くの空気の隙間が含まれており、これが加熱を妨げ、溶解時間を15〜20%増加させる可能性があります。

清潔で乾燥した状態を保つ

スクラップに含まれる水、油、切削油は、金属が溶解する前に蒸発させる必要があります。このプロセスは、溶解に寄与することなく、膨大な量のエネルギーを消費します。「ドライチャージ(乾燥した原料)」の慣行は、エネルギー効率の基本的なステップです。

原料の予熱を検討する

原料を炉に入れる前に予熱することは、電力消費を削減するための最も効果的な方法の1つです。ガス式の予熱器を使用すると、より安価なエネルギー源に初期の温度上昇の負荷を移すことで、電気エネルギーの使用量を15%以上削減できます。

戦略2:炉自体を習得する

炉のハードウェアの物理的な状態と操作は極めて重要です。適切に維持された炉は効率的な炉です。

耐火物ライニングの重要な役割

耐火壁は誘導コイルと溶融金属を隔てています。ライニングが薄いほど、コイルが原料に近くなり、電気的結合が改善され、溶解効率が向上します。ただし、これは耐火物の摩耗と安全性とのバランスをとる必要があります。

蓋はオプションではない

開いた炉の湯面は、溶融金属の表面から熱放射によって大量のエネルギーを失います。可能な限り蓋を閉めておくことは、熱を直接節約し、電力消費を削減する、簡単でコストのかからない習慣です。

「ヒール(残湯)」の慣行を利用する

完全に空の炉から溶解を開始すること(「コールドスタート」)は非効率的です。前のバッチから少量の溶融金属、つまり「ヒール」を残しておくことで、新しい原料はすでに液体になっている湯に投入され、エネルギー伝達が劇的に改善され、溶解時間が短縮されます。

トレードオフの理解

効率を追求するには、いくつかの戦略が競合する優先事項のバランスをとることを伴うため、情報に基づいた意思決定を行う必要があります。

耐火物の厚さと効率性のトレードオフ

ライニングが薄いほどエネルギー効率は高くなりますが、より頻繁な監視と交換が必要になります。より厚く、より保守的なライニングは安全で長持ちしますが、すべての溶解で直接的なエネルギーペナルティが発生します。これは、リスク許容度とメンテナンススケジュールに基づいた主要な運用の決定事項です。

溶解速度と保持時間のトレードオフ

炉の定格電力で金属を可能な限り迅速に溶解することが、通常最も効率的です。金属が溶解した後、温度を維持することは100%エネルギー損失であり、生産的な作業が行われていないためです。これは、保持時間を最小限に抑えるために、炉と鋳造ライン間の厳密なスケジューリングの必要性を浮き彫りにします。

設備投資と運用コスト削減のトレードオフ

原料予熱器、自動装入システム、または最新の高効率電源などの技術を導入するには、初期資本が必要です。この投資は、トンあたりのキロワット時の長期的な削減額(明確な投資収益率をもたらす可能性がある)と天秤にかける必要があります。

お客様の運用に最適な選択をする

これらの点を活用して、お客様固有の能力と目標に基づいて省エネ戦略を導いてください。

- 当面の低コストの改善が主な焦点である場合: 清潔で乾燥した高密度の原料を使用し、常に炉の蓋を閉めておくことに関して、厳格な運用規律を徹底してください。

- 大幅な長期的な効率が主な焦点である場合: 原料予熱システムの投資収益率を分析し、よりわずかに薄い壁が可能かどうかについて、耐火物ライニング戦略を見直してください。

- プロセスの最適化が主な焦点である場合: 溶融金属のヒールを使用する慣行を実施し、温度での不要な保持時間を排除するために、炉と鋳造のスケジュールを調整してください。

最終的に、すべてのキロワット時を貴重な資源として扱うことが、より効率的で収益性の高い溶解運用を実現するための鍵となります。

要約表:

| 戦略 | 主なアクション | 主な利点 |

|---|---|---|

| 原料の最適化 | 高密度で清潔、乾燥した原料を使用する。予熱を検討する | 溶解時間を短縮し、汚染物質によるエネルギーの無駄を削減する |

| 炉のメンテナンス | 薄い耐火物ライニングを維持する。常に蓋を使用する | 電気的結合を改善し、熱損失を最小限に抑える |

| 運用の効率化 | 溶融金属のヒールを使用する。保持時間を最小限に抑える | エネルギー伝達効率を高め、アイドル損失を削減する |

エネルギーコストを大幅に削減し、溶解効率を高める準備はできましたか?ここで概説した戦略は始まりに過ぎません。KINTEKは、研究所や金属溶解運用の特定のニーズに応えるラボ機器と消耗品の専門家です。当社の専門家は、これらの省エネ慣行を効果的に実施するために、適切な機器と消耗品を選択するお手伝いをします。より効率的で収益性の高い運用への道のりをサポートする方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理炉および浮上誘導溶解炉

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 1700℃実験室用石英管炉 アルミナチューブ付き管状炉