ろう付けを改善するには、いくつかの主要な変数を制御することが重要です。 滞留温度と時間の基本的なパラメーターは重要ですが、それらは方程式の一部にすぎません。ろう付けを真に習得するには、清浄度と隙間を含む接合部の準備を完璧にし、毛細管現象が機能するように熱を戦略的に適用する必要があります。

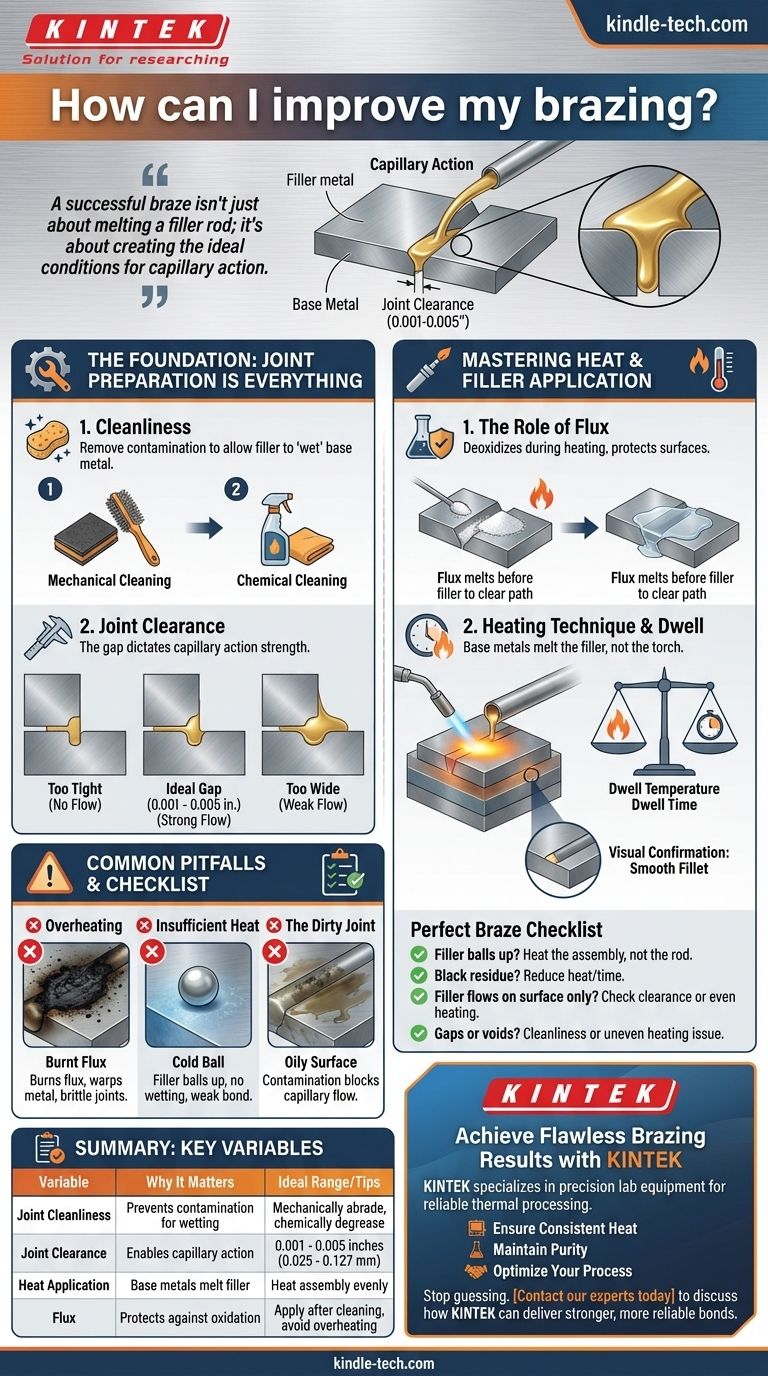

成功するろう付けは、単に溶加棒を溶かすことではありません。それは毛細管現象に理想的な条件を作り出すことです。つまり、接合部は完璧に清潔で、適切な隙間があり、溶融した溶加材を接合部に引き込み、完全で強力な接合を形成するために均一に加熱されている必要があります。

基礎:なぜ接合部の準備がすべてなのか

多くのろう付けの失敗は、トーチに火をつけるずっと前の不十分な準備に起因しています。溶加材が行き場を失ったり、その経路が遮断されたりした場合、どんなに熱を加えても接合部を修正することはできません。

清浄度の重要な役割

良好なろう付けの主な敵は汚染です。酸化物、油、汚れは、溶加材が母材表面を「濡らし」、それらと結合するのを妨げるバリアを形成します。

クリーニングは2段階のプロセスです。まず、重い酸化物を取り除き、新しい表面を作るための機械的クリーニング(研磨布、ワイヤーブラシ、またはやすりを使用)です。次に、油やグリースを取り除くための化学的クリーニング(脱脂剤を使用)が続きます。

接合部の隙間(ギャップ)の理解

ろう付けは、液体を狭い空間に引き込む力である毛細管現象に依存しています。したがって、接合する2つの部品間の隙間、つまり接合部のクリアランスは、最も重要な要素の1つです。

隙間が狭すぎると、溶加材が流れ込むスペースがありません。隙間が広すぎると、毛細管現象が弱すぎて溶加材を引き込み、接合部を完全に満たすことができません。

ほとんどの一般的な溶加材の場合、理想的なクリアランスは0.001〜0.005インチ(0.025〜0.127 mm)です。この狭い隙間が、成功する接合に必要な強力な毛細管吸引力を生み出します。

フラックスの目的

フラックスは、加熱プロセス中に脱酸剤として機能する化学物質です。部品を洗浄した後でも、加熱するとすぐに新しい酸化物が形成されます。

フラックスは溶加材よりも先に溶け、接合部全体に広がります。新しく形成された酸化物を溶解し、表面をさらなる酸化から保護し、溶加材が自由に流れる経路を確保します。フラックスはクリーニングを助けるものであり、それに取って代わるものではないことを忘れないでください。

熱と溶加材の適用をマスターする

清潔で適切に隙間が設けられた接合部では、焦点は熱制御に移ります。目標は、トーチの炎ではなく、母材が溶加材を溶かすことです。

「滞留温度と時間」の原則

滞留温度とは、母材が接触時に溶加材を溶かすのに十分な熱さになる点です。滞留時間とは、溶加材が流れ、接合部を完全に満たすためにこの熱を維持する時間です。

これはデリケートなバランスです。熱が少なすぎると溶加材は流れません。熱が多すぎたり長すぎたりすると、部品を損傷したり、フラックスを焼いたりするリスクがあります。

加熱技術:まず母材を加熱する

よくある間違いは、トーチで溶加棒を直接加熱することです。これにより溶加材は溶けますが、冷たい母材表面に滴り落ちるだけで、結合しない可能性が高いです。

正しい方法は、母材を均一に加熱することです。特に厚い部分や質量のある部分にトーチを当て、ろう付け温度に達するまで加熱します。次に、溶加棒を熱い接合部に触れるだけです。母材の熱がそれを瞬時に溶かし、毛細管現象によって隙間に引き込まれます。

流れの観察

溶加材が溶けると、それがすぐに接合部に消えていくのが見えるはずです。適切に加熱され準備された接合部は、溶加材を反対側に引き込み、多くの場合、小さくきれいなフィレットを形成します。これは、ろう付けが成功したことの視覚的な確認です。

一般的な落とし穴と失敗の理解

ろう付けの失敗を診断すると、ほとんどの場合、見落とされた基本的な原則にたどり着きます。

過熱:静かなる破壊者

熱を加えすぎると、少なすぎると同じくらい悪い結果になります。過熱はフラックスを焼き、黒く変色させてクリーニング剤としての機能を失わせます。これにより、溶加材の流れが完全に止まります。また、母材を歪ませたり、接合部に脆い合金層を形成したりして、強度を著しく低下させる可能性があります。

不十分な熱:コールドジョイント

母材が十分に熱くない場合、溶加材は表面を「濡らす」ことができません。溶加材は丸まってしまったり、接合部の外側に厚く粘着性のある塊を形成するだけで、内部に浸透しません。これにより、ほとんど強度がない表面的な結合が形成されます。

汚れた接合部:最も一般的な失敗

十分な熱を加えたにもかかわらず、溶加材が接合部に流れ込まない場合、原因はほぼ間違いなく汚染です。目に見えない酸化物や油の層が毛細管経路を塞いでいます。これを修正するには、作業を中断し、部品を徹底的に洗浄し、フラックスを再塗布して、最初からやり直すしかありません。

完璧なろう付けのためのチェックリスト

このリストを使用して、問題を診断し、プロセスをガイドしてください。

- 溶加材が丸まって流れ出さない場合:母材が十分に熱くないか、接合部が汚染されている可能性があります。溶加棒ではなく、接合部全体を加熱することに集中してください。

- 黒い、剥がれやすい残留物が見られる場合:接合部を過熱し、フラックスを焼いてしまいました。加熱時間を短縮するか、炎の強度を下げてください。

- 溶加材が表面には流れるが、接合部には流れ込まない場合:接合部の隙間が不適切(狭すぎるか広すぎる)であるか、アセンブリ全体を均一に加熱していません。

- 最終的な接合部に隙間や空隙がある場合:これは、清浄度の問題、または不均一な加熱により、毛細管現象によって溶加材がすべての領域に到達できなかったことを示しています。

これらの基本を習得することで、ろう付けは偶然のゲームから、信頼性があり再現可能なエンジニアリングプロセスへと変わります。

要約表:

| 主要な変数 | 重要性 | 理想的な範囲/ヒント |

|---|---|---|

| 接合部の清浄度 | 汚染を防ぎ、溶加材が母材を「濡らす」ことを可能にします。 | 機械的に研磨した後、化学的に脱脂します。 |

| 接合部の隙間 | 毛細管現象により溶加材を接合部に引き込みます。 | 0.001 - 0.005インチ (0.025 - 0.127 mm)。 |

| 熱の適用 | トーチではなく、母材が溶加材を溶かす必要があります。 | アセンブリを均一に加熱し、厚い部分に焦点を当てます。 |

| フラックス | 加熱中の酸化を防ぎ、新しい酸化物を溶解します。 | 洗浄後に塗布し、過熱して焼けないようにします。 |

KINTEKで完璧なろう付け結果を実現

一貫性のない接合や、流れにくい溶加材にお悩みではありませんか?ろう付けの品質は、プロセス制御と設備に直接関係しています。KINTEKは、信頼性の高い熱処理をサポートする精密な実験装置と消耗品を専門としています。

当社は、お客様を支援するためのツールと専門知識を提供します。

- 一貫した熱を確保:当社の炉と加熱システムは、均一な結果を得るための正確な温度制御を提供します。

- 純度を維持:高品質のフラックスと洗浄剤は、完璧な濡れ性を実現するために汚染を防ぎます。

- プロセスを最適化:お客様の特定の材料と接合設計に合わせた専門家のアドバイスを得られます。

当てずっぽうな作業をやめ、ろう付けアプリケーションを習得しましょう。今すぐ当社の専門家にお問い合わせください。KINTEKのソリューションがお客様のラボの能力をどのように向上させ、より強力で信頼性の高い接合を実現できるかについてご相談ください。

ビジュアルガイド