要するに、焼結は、ばらばらの粒子群を緻密な固体塊に変えることで、材料の機械的特性を根本的に向上させます。このプロセスは、内部の空隙を減らし、材料の結晶粒間に強力な結合を形成することで、強度、硬度、耐久性を高め、脆い粉末成形体を堅牢な設計部品へと変化させます。

焼結は単なる加熱プロセスとしてではなく、微細構造工学の手法として理解されるべきです。部品の最終的な機械的性能は、焼結パラメータ(温度、時間、圧力)を制御して、その内部結晶粒構造と密度を意図的に形成した直接的な結果です。

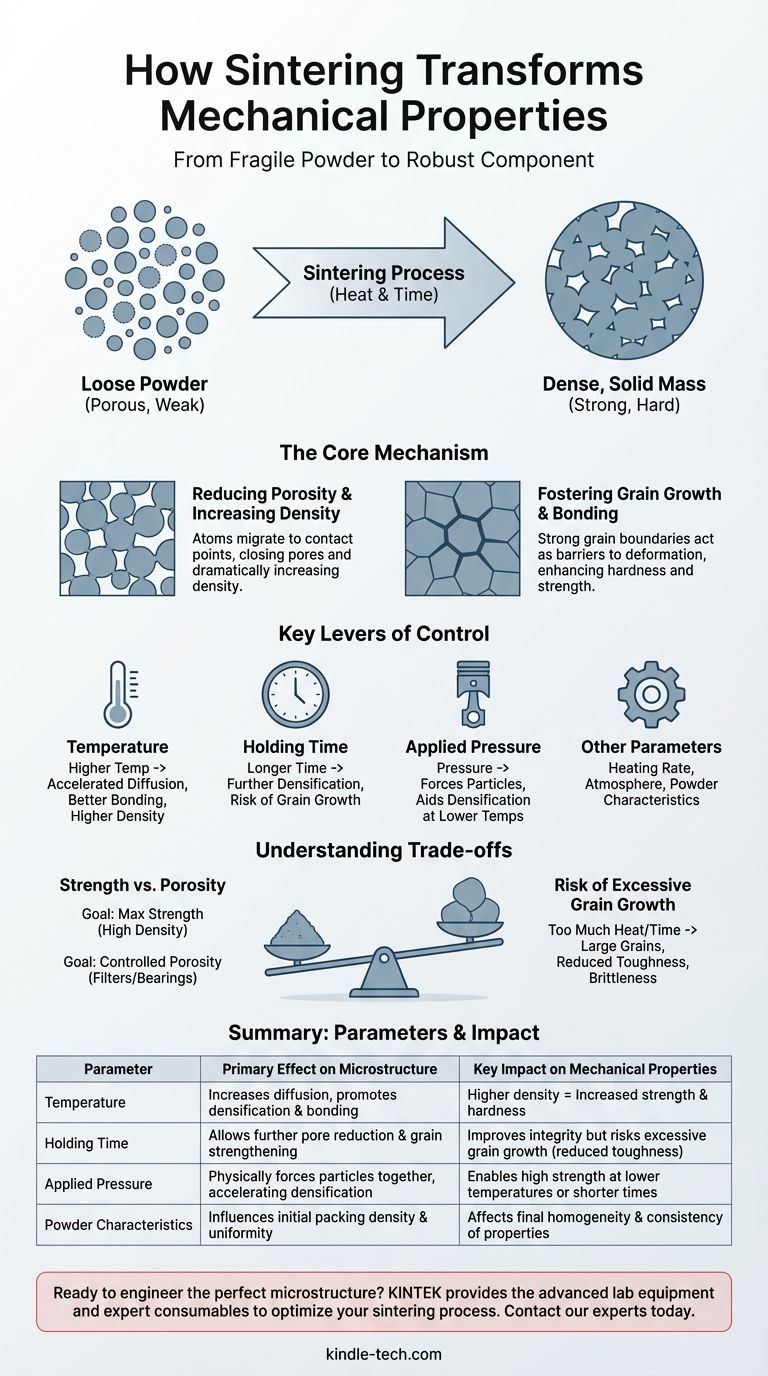

中核メカニズム:粉末から性能へ

焼結は、材料の内部構造を微視的なレベルで根本的に変化させることで、強力な最終部品を生成します。このプロセスは、熱エネルギーを利用して拡散を促進し、個々の粒子を結合させます。

気孔率の低減と密度の増加

焼結中の最も重要な変化は、気孔率、つまり初期粉末粒子間の空隙の減少です。

粒子が加熱されると、原子が接触点に移動し、時間とともに成長する「ネック」を形成します。このプロセスにより、粒子が互いに引き寄せられ、空隙が収縮し、材料全体の密度が劇的に増加します。

密度が高い材料は、力がより多くの固体物質全体に分散されるため、本質的に強度が高くなります。これは、応力集中源や潜在的な破壊点となる気孔の縁に力が集中するのを防ぎます。

結晶粒成長と結合の促進

焼結は気孔を除去するだけでなく、相互に結合した結晶粒の凝集ネットワークを形成します。気孔を閉じる原子拡散は、異なる結晶粒が接する界面である結晶粒界を形成し、強化します。

強く、適切に形成された結晶粒界は、機械的完全性にとって非常に重要です。これらは、結晶性材料の塑性変形の主要なメカニズムである転位の移動に対する障壁として機能します。これにより、硬度と強度が直接的に向上します。

制御の主要な手段

望ましい機械的特性のセットを達成するには、焼結サイクルの主要なパラメータを正確に操作する必要があります。各変数は、最終的な微細構造に対して異なるレベルの制御を提供します。

焼結温度

温度は最も支配的な要因です。高温はより多くの熱エネルギーを提供し、緻密化と結晶粒結合に必要な原子拡散を加速します。

一般的に、温度を上げると密度が高くなり、その結果、強度や耐摩耗性などの機械的特性が向上します。

保持時間

これは、材料がピーク焼結温度に保持される期間です。保持時間が長いほど、拡散プロセスが継続し、気孔がさらに減少し、結晶粒界が強化されます。

ただし、時間が長すぎると結晶粒成長も促進され、注意深く管理しないとマイナス要因になる可能性があります。

印加圧力

熱間プレスや放電プラズマ焼結(SPS)などのプロセスでは、外部圧力が印加されます。この圧力は物理的に粒子を押し合わせ、緻密化を大幅に助けます。

圧力を使用すると、無加圧焼結と比較して、より低い温度またはより短い時間で高密度を達成でき、別の制御層を提供します。

その他の重要なパラメータ

加熱速度、炉雰囲気の組成、さらには初期粉末のサイズと形状などの要因も、最終的な微細構造と結果として得られる機械的特性に影響を与えます。

トレードオフの理解

焼結の最適化は、すべてのパラメータを最大化することではなく、特定の目標を達成するために適切なバランスを見つけることです。ある特性を追求すると、別の特性が犠牲になることがよくあります。

強度対気孔率

温度と特性の関係は複雑です。たとえば、ある焼結温度では最高の圧縮強度が得られるかもしれませんが、別のより低い温度では、特定の用途にとって最も望ましい気孔率と収縮が得られるかもしれません。

これは、「最適な」パラメータが部品の意図された機能に完全に依存することを示しています。構造部品には最大の強度が必要ですが、セラミックフィルターには制御された気孔率が必要です。

過剰な結晶粒成長のリスク

結晶粒結合は不可欠ですが、過剰な結晶粒成長は有害となる可能性があります。温度が高すぎたり、保持時間が長すぎたりすると、結晶粒が過度に大きくなることがあります。

大きな結晶粒は、亀裂が横切る結晶粒界が少なくなるため、より簡単に伝播し、靭性の低下や脆性の増加につながる可能性があります。理想的な微細構造は、多くの場合、微細で均一な結晶粒サイズを伴います。

目標に応じた焼結の最適化

適切なアプローチは、主要な工学的目標に完全に依存します。これらの原則をプロセス開発の出発点として使用してください。

- 最大の強度と硬度を重視する場合:温度、時間、圧力を最適化して、ほとんどすべての気孔を除去し、可能な限り最高の密度を目指します。

- 制御された気孔率(例:フィルターや自己潤滑ベアリング用)を重視する場合:より低い温度と短い保持時間を使用し、構造的完全性のために十分な粒子結合を達成しつつ、開気孔のネットワークを意図的に保持します。

- 寸法精度を重視する場合:積極的な焼結は反りや設計公差からの逸脱につながる可能性があるため、収縮を制御するために温度と加熱速度を慎重に管理する必要があります。

- 費用対効果と生産性を重視する場合:より短い、より経済的なプロセスウィンドウ内で許容可能な機械的特性を達成するために、より速い加熱速度やわずかに低い温度を使用するなど、妥協点を見つける必要があるかもしれません。

焼結の変数を意図的に操作することで、材料を単に加熱するだけでなく、その最終的な性能を正確に設計する段階へと移行します。

要約表:

| 焼結パラメータ | 微細構造への主要な影響 | 機械的特性への主な影響 |

|---|---|---|

| 温度 | 原子拡散を促進し、緻密化と結晶粒結合を促進します。 | 高密度化=強度と硬度の向上。 |

| 保持時間 | さらなる気孔低減と結晶粒界強化を可能にします。 | 完全性を向上させますが、過剰な結晶粒成長(靭性の低下)のリスクがあります。 |

| 印加圧力 | 物理的に粒子を押し合わせ、緻密化を加速します。 | より低い温度またはより短い時間で高強度を可能にします。 |

| 粉末特性 | 初期の充填密度とグリーンボディの均一性に影響します。 | 最終的な均質性と特性の一貫性に影響します。 |

部品に最適な微細構造を設計する準備はできていますか?

焼結パラメータの正確な制御は、目標とする機械的特性を達成するための鍵です。KINTEKでは、この重要なプロセスを習得するために必要な高度な実験装置と専門的な消耗品を提供することに特化しています。高強度構造部品、多孔質フィルター、または費用対効果の高い部品を開発している場合でも、当社のソリューションは密度、結晶粒サイズ、および性能の最適化を支援します。

焼結の目標について話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様の研究室のニーズに合った適切な装置を見つけます。

ビジュアルガイド