それどころか、PVDコーティングされた表面は簡単には傷つきません。物理蒸着(PVD)は、電気めっきや塗装のような従来の方法よりもはるかに硬く、耐久性のある仕上げを生み出す現代的なコーティングプロセスです。このプロセスは、硬いセラミックのような材料の薄膜を分子レベルで基材金属に結合させ、日常の摩耗、擦り傷、腐食に対して優れた耐性をもたらします。

重要な点は、どんな仕上げも真に「傷がつかない」わけではありませんが、PVDは消費者向け製品や工業製品で利用可能な最も傷つきにくい選択肢の一つであるということです。ただし、その究極の靭性は、使用される特定のPVD材料と、それが適用される下地製品の硬度の両方に依存します。

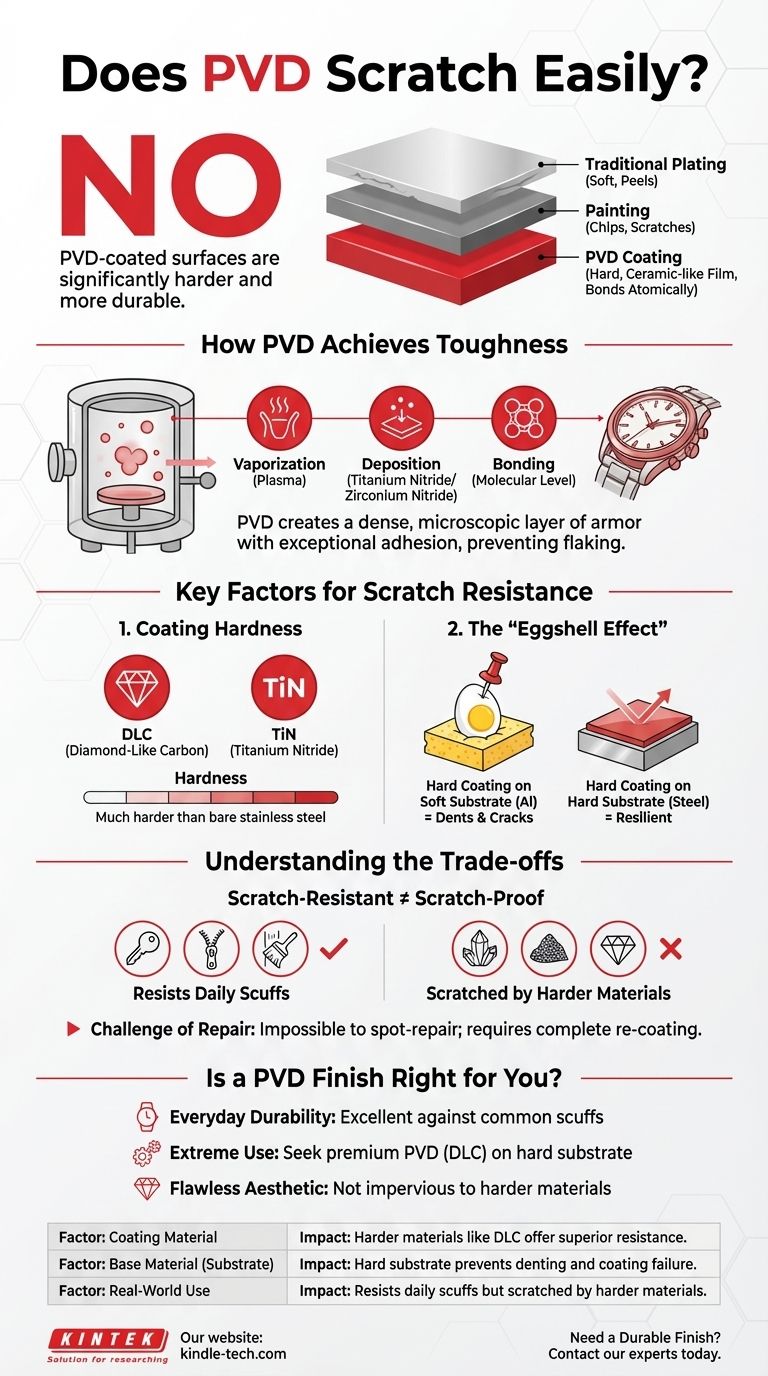

PVDがその靭性をどのように達成するか

PVDの驚くべき耐久性は魔法ではありません。それは、物体の表面特性を根本的に変える洗練された製造プロセスの結果です。

それは単一の材料ではなく、プロセスです

PVDは物理蒸着の略です。それ自体が材料ではなく、ハイテク真空チャンバー内で非常に薄く、非常に硬いコーティングを施す方法です。

このプロセスにより、特定のセラミックなど、そうでなければ適用が不可能な材料を使用することができます。

セラミックシールドの作成

PVDプロセス中、固体材料(多くの場合、窒化チタン(TiN)や窒化ジルコニウム(ZrN)のようなセラミック)が原子のプラズマに蒸発させられます。

この蒸気はその後、製品(時計ケースや蛇口など)に堆積され、分子レベルで表面に結合します。これにより、微細な装甲層のように機能する、緻密で硬い膜が形成されます。

密着性の重要性

コーティングは真空中で原子ごとに結合されるため、基材(ベース材料)への密着性は非常に強力です。

これにより、塗料や電気めっきのような古いコーティング方法でよく見られる剥がれや剥離が防止されます。

傷耐性を決定する主要な要因

すべてのPVD仕上げが同じように作られているわけではありません。最終的な傷耐性のレベルは、いくつかの重要な変数によって異なります。

コーティング自体の硬度

PVDプロセスでは異なる材料を使用でき、それぞれが異なる固有の硬度を持っています。

例えば、ダイヤモンドライクカーボン(DLC)は、天然ダイヤモンドの特性に非常に近い極端な硬度で評価されるPVDコーティングの一種です。窒化チタンのような他の材料も非常に硬く、裸のステンレス鋼の硬度をはるかに超えます。

「卵の殻効果」:基材の硬度が重要

これは、実世界での耐久性において最も重要な要素です。柔らかい基材に硬いPVDコーティングを施しても、損傷する可能性があります。

スポンジの上に置かれたゆで卵に画鋲を押し込むところを想像してみてください。卵の殻自体は硬いですが、下のスポンジが変形するため、殻はひび割れます。

同様に、硬いPVDコーティングがアルミニウムのような柔らかい金属に適用された場合、大きな衝撃によって下のアルミニウムがへこみ、硬いPVD層がひび割れたり剥がれたりする可能性があります。硬いステンレス鋼にPVDコーティングを施した場合の方がはるかに弾力性があります。

トレードオフの理解:PVDは無敵ではない

PVDは最高級の仕上げですが、現実的な期待を持つことが不可欠です。「傷つきにくい」と「傷がつかない」の区別は非常に重要です。

傷つきにくい vs. 傷がつかない

PVDは、鍵、ジッパー、または壁に擦れることによる擦り傷には容易に耐えます。しかし、コーティング自体よりも硬い材料によって傷つけられる可能性があります。

鋭利な石英や炭化ケイ素(砂、コンクリート、サンドペーパーに含まれる)の破片、またはダイヤモンドは、最高のPVD仕上げでさえ傷つける可能性があります。

深い溝に対する脆弱性

鋭く強い衝撃は、どんな材料でも損傷させる可能性があります。 underlying steel or titaniumをえぐるのに十分な衝撃であれば、PVDコーティングも一緒に損傷します。

修理の課題

一つの重要なトレードオフは修理可能性です。研磨されたステンレス鋼の時計の傷は、多くの場合バフ研磨で除去できます。

しかし、PVDコーティングの傷は部分的に修理することはできません。色と仕上げがコーティング自体に不可欠であるため、深い傷を修復する唯一の方法は、部品全体を専門的に剥離して再コーティングすることであり、これは多くの場合非現実的です。

PVD仕上げはあなたに適していますか?

これらの要因を理解することで、特定のニーズと期待に基づいて情報に基づいた決定を下すことができます。

- 時計、蛇口、工具などの日常的な耐久性を重視する場合: PVDは、一般的な擦り傷の大部分に対して優れた保護を提供し、非コーティングの代替品よりもはるかに長く外観を維持します。

- 研磨環境での極端な使用を重視する場合: 最高の性能を得るには、硬い基材(鋼またはチタン)に適用されたDLCのようなプレミアムPVDタイプを探してください。

- 完璧な美観を何よりも重視する場合: PVDは非常に耐性がありますが、より硬い材料や大きな衝撃による損傷に対して無敵ではないことを理解してください。

最終的に、PVDコーティングされた製品を選択することは、ハイエンドの美観と優れた物理的耐久性の組み合わせを確保するための優れた方法です。

要約表:

| 要因 | 傷耐性への影響 |

|---|---|

| コーティング材料 | DLCやTiNのような硬い材料は優れた耐性を提供します。 |

| 基材(下地) | 硬い基材(例:鋼)はへこみやコーティングの破損を防ぎます。 |

| 実世界での使用 | 日常の擦り傷には耐えますが、ダイヤモンドのような硬い材料によって傷つけられる可能性があります。 |

製品に耐久性のある仕上げが必要ですか?

PVDコーティング技術は、お客様の実験装置や消費財が要求する硬度と長寿命を提供します。KINTEKは高度なコーティングソリューションを専門とし、お客様の製品が日常の摩耗に耐えながら、プレミアムな外観を維持することを保証します。

今すぐ当社の専門家にお問い合わせください PVDがお客様の製品の耐久性と性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空歯科用ポーセリン焼結炉

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール