はい、熱処理は材料の硬度を根本的に変えるための最も強力な方法の1つです。これは、金属または合金を固体状態で加熱および冷却し、意図的に内部の微細構造を変化させる高度に制御されたプロセスです。この操作により、エンジニアは硬度を主要なターゲットとして、正確な機械的特性のセットを実現できます。

理解すべき核となる原則は、熱処理は材料を単に熱くするのではなく、その内部の結晶格子を再配置するということです。高温から冷却される速度が最終的な結晶構造を決定し、それが硬度、靭性、延性を直接決定します。

メカニズム:熱が微細構造を変化させる方法

熱処理がどのように機能するかを理解するには、まず金属には定義された結晶構造があることを理解する必要があります。熱処理の目標は、望ましい特性を実現するためにこの構造を操作することです。

結晶格子の役割

金属は、結晶格子と呼ばれる反復的で秩序だったパターンに配置された原子で構成されています。この格子の特定の配置と結晶「粒」のサイズが、硬度を含む材料の機械的特性を決定します。

高温での変化

多くの鋼の場合、臨界温度以上に加熱する(オーステナイト化と呼ばれるプロセス)と、結晶構造がオーステナイトと呼ばれる相に変化します。この状態で、炭素原子(鋼の主要な合金元素)は、水に塩が溶けるように、鉄格子内に均一に溶解することができます。

冷却速度:決定的な要因

最も重要なステップは冷却プロセスです。オーステナイト相からの冷却速度が特定の結晶構造を固定し、これが最終的な硬度を決定します。

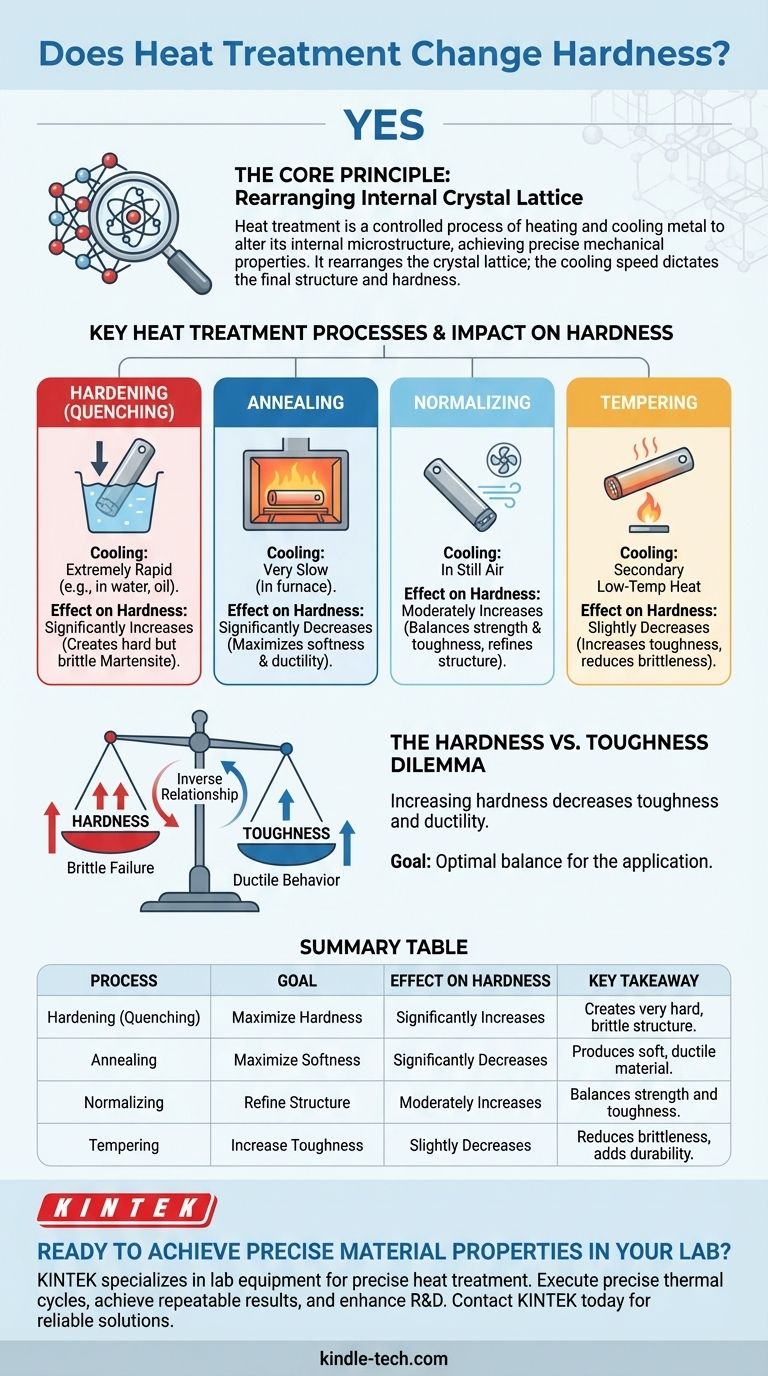

主要な熱処理プロセスとその影響

加熱温度、保持時間、冷却速度の異なる組み合わせが、それぞれ硬度に異なる影響を与える個別のプロセスを生み出します。

焼入れ(急冷):硬度の最大化

鋼を可能な限り硬くするには、オーステナイト状態から極めて急速に冷却します。この焼入れ(Quenching)として知られるプロセスは、熱い金属を水、油、またはブラインに浸すことによって行われることがよくあります。

この急速な冷却は、溶解した炭素原子を鉄格子内に閉じ込め、マルテンサイトと呼ばれる新しい、非常に歪んだ結晶構造の形成を強制します。マルテンサイトは極めて硬く、非常に脆くなります。

焼きなまし(アニーリング):軟らかさの最大化

焼きなまし(Annealing)は焼入れの反対です。加熱後、材料は可能な限りゆっくりと冷却され、多くの場合、電源を切った炉内に放置されます。

このゆっくりとした冷却により、原子は再配置して、柔らかく、延性があり、応力のない結晶構造を形成するのに十分な時間が与えられます。焼きなましは、通常、材料を機械加工、スタンピング、または成形しやすくするために使用されます。

正規化(ノーマライジング):精製とバランス調整

正規化(Normalizing)は、材料を加熱し、その後静止空気中で冷却することを含みます。冷却速度は焼きなましよりも速いですが、焼入れよりもはるかに遅いです。

このプロセスにより、より均一で微細な結晶構造が形成され、焼きなましされたものよりも強く硬くなりますが、焼入れされたものよりも延性があります。これは特性の良好なバランスを提供します。

焼戻し:硬度を下げて靭性を得る

焼入れによって硬化された材料は、実用には脆すぎる場合があります。焼戻し(Tempering)は、焼入れ後に行われる二次的な低温熱処理です。

マルテンサイトの極端な硬度をわずかに低下させますが、材料の靭性(Toughness)を劇的に向上させ、衝撃による破壊に対して耐性を持たせます。焼戻し温度が高いほど、靭性の向上と引き換えに失われる硬度は大きくなります。

トレードオフの理解:硬度対靭性のジレンマ

靭性を考慮せずに硬度について議論することは不可能です。ほとんどのエンジニアリング用途では、目標は最大硬度ではなく、特性の最適なバランスです。

逆相関関係

ほぼすべての材料において、硬度と靭性は逆相関(inversely related)します。材料の硬度を上げると、ほとんどの場合、靭性と延性は低下します。硬い材料は傷や摩耗に対する耐性が高いですが、亀裂や破損を起こしやすくなります。

脆性破壊が重要な故障モードである理由

陶器の皿と鋼の皿の違いを考えてみてください。陶器は非常に硬く、傷がつきにくいですが、落とすと粉々になります(脆性破壊)。鋼の皿はへこむかもしれませんが、割れることはありません(延性挙動)。車両の車軸のような重要なコンポーネントでは、脆性破壊は壊滅的な結果をもたらします。

目標:用途に応じた最適な特性

熱処理の選択は、常にコンポーネントの最終用途によって決まります。切削工具にはエッジを維持するための極度の硬度が必要ですが、構造梁には破壊せずにエネルギーを吸収するための靭性が必要です。

用途に合った正しい処理の選択

最終的な選択は、コンポーネントに要求される性能に完全に依存します。

- 主な焦点が最大の耐摩耗性(例:切削工具、ベアリング)の場合: 高い硬度を達成し、欠けを防ぐために脆性をわずかに除去するために、焼入れ焼き戻しプロセスが必要です。

- 主な焦点が最大の機械加工性または成形性(例:CNCフライス加工用の未加工鋼ブロックの準備)の場合: 材料を可能な限り柔らかく応力のない状態にするために、完全焼きなましが正しい選択です。

- 主な焦点が構造部品(例:ボルト、シャフト、ギア)の強度と靭性の信頼できるバランスの場合: 正規化または慎重に制御された焼入れ焼き戻しプロセスにより、過度の脆性なしに必要な性能が得られます。

これらの原理を理解することで、あらゆる要求される性能のために材料の特性を設計するための正確な熱処理を選択できます。

要約表:

| プロセス | 目標 | 硬度への影響 | 主なポイント |

|---|---|---|---|

| 焼入れ(急冷) | 硬度の最大化 | 大幅に増加 | 非常に硬いが脆い構造(マルテンサイト)を生成します。 |

| 焼きなまし | 軟らかさの最大化 | 大幅に減少 | 容易な機械加工のために柔らかく延性のある材料を生成します。 |

| 正規化 | 構造の精製 | 中程度に増加 | 空気中で冷却することにより、強度と靭性のバランスを取ります。 |

| 焼戻し | 靭性の向上 | わずかに減少 | 焼き入れ鋼の脆性を低減し、耐久性に不可欠です。 |

研究室で正確な材料特性を実現する準備はできましたか?

熱処理は、加熱および冷却速度を正確に制御するために精密な機器を必要とする科学です。特定の材料や用途に対して一貫性のある信頼性の高い結果を達成するには、適切な炉が不可欠です。

KINTEKは、研究室の機器と消耗品を専門としており、お客様の研究室が必要とする信頼性の高い熱処理ソリューションを提供します。新しい合金の開発、材料性能のテスト、コンポーネントの処理のいずれであっても、当社の炉の品揃えと専門家のサポートにより、次のことが可能になります。

- 焼入れ、焼きなまし、正規化、焼戻しのために正確な熱サイクルを実行します。

- 正確な温度制御と均一な加熱により、再現性のある結果を達成します。

- 堅牢で信頼性の高い機器により、R&Dおよび品質管理プロセスを強化します。

熱処理の要件について話し合いましょう。KINTEKに今すぐお問い合わせいただき、研究室の課題に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- ナノチューブは環境にどのような影響を与えますか?低いカーボンフットプリントと生態学的リスクのバランス

- SEMにおける金スパッタリングとは?非導電性サンプルのチャージアップを防ぎ、画質を向上させる方法

- DCスパッタリングのプロセスとは?薄膜堆積のためのステップバイステップガイド

- ウォーターバスの利点とは?ラボの精密性、安全性、多用途性

- キチン吸着に高精度オービタルシェーカーが必要な理由とは?迅速な平衡到達と正確なデータを実現

- コンプレッサー技術と冷媒の進歩は、超低温フリーザーをどのように改善していますか?効率を高め、コストを削減する

- 高純度窒素はなぜ脱酸素に使用されるのですか?HTHP腐食実験の精度を確保する

- 分離と精製の主な手法は何ですか?実験の鍵となる技術を習得しましょう