はい、もちろんです。 化学気相成長法(CVD)は多結晶シリコンなどの半導体材料の堆積によく使用されますが、純粋な金属や金属化合物の高純度、高性能な膜を堆積するための強力で広く利用されている産業プロセスでもあります。この技術の独自の利点は、それができるということだけでなく、それがどのように行われるかという点にあります。物理的な方法とは異なり、CVDは化学プロセスであり、複雑な三次元表面を均一にコーティングするのに優れているため、現代の技術には不可欠です。

金属にCVDを使用する主な利点は、それが可能であるということだけでなく、その実行方法にあります。物理的な方法とは異なり、CVDは化学プロセスであり、複雑な三次元表面を均一にコーティングするのに優れているため、現代の技術には不可欠です。

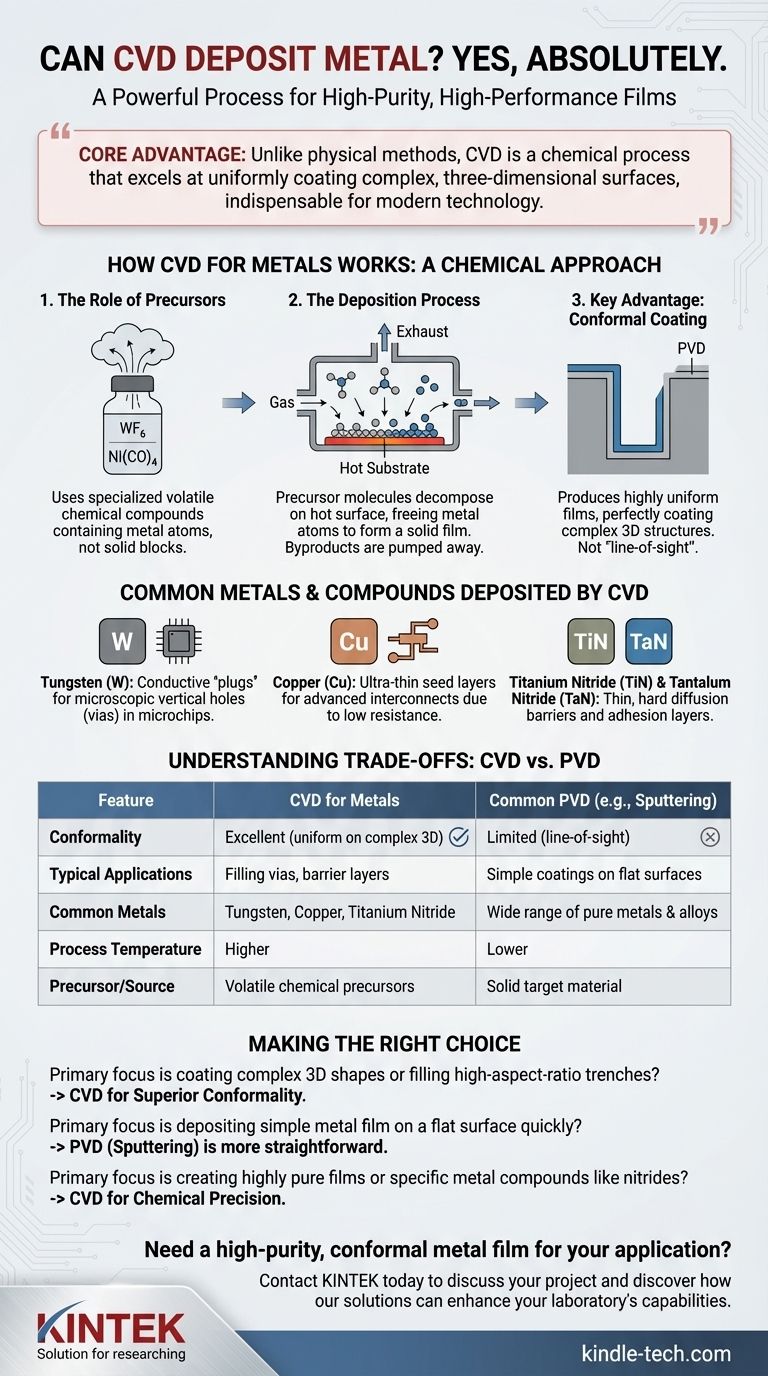

金属用CVDの仕組み:化学的アプローチ

前駆体の役割

CVDは、金属の塊を原料として使用しません。代わりに、堆積させたい金属原子を含む特殊な化学化合物である揮発性の前駆体を使用します。

これらの前駆体は、多くの場合、高い蒸気圧を持つガスまたは液体です。一般的な例には、ハロゲン化金属(六フッ化タングステン、WF₆など)、カルボニル金属(テトラカルボニルニッケル、Ni(CO)₄など)、およびさまざまな有機金属化合物があります。

堆積プロセス

このプロセスは制御された化学反応です。金属前駆体ガスは、基板と呼ばれるコーティング対象の物体を含む反応チャンバーに導入され、特定の温度に加熱されます。

高温の表面で、前駆体分子は分解するか、他のガスと反応します。この反応により化学結合が切断され、金属原子が放出され、基板上に堆積して固体膜を形成します。前駆体分子の残りの部分(副生成物)は廃ガスとして排出されます。

主な利点:均一なコーティング

堆積は気相から基板を包み込むように起こるため、CVDは「一方向性(line-of-sight)」プロセスではありません。これにより、非常に均一な(conformal)膜を生成できます。

均一な膜は均一な厚さを持ち、深いトレンチや複雑な3D構造の底面や側面を含むすべての表面を完全にコーティングします。これは、物理的な堆積方法がしばしば失敗する重要な能力です。

CVDによって堆積される一般的な金属と化合物

多くの金属がCVDによって堆積可能ですが、半導体産業の礎となっているものがいくつかあります。

タングステン(W)

タングステンはCVDによって堆積される最も一般的な金属の1つです。これは、マイクロチップ内の異なる回路層を接続するために、微小な垂直穴(ビア)を埋める導電性の「プラグ」を作成するために使用されます。これらの高アスペクト比の構造を完全に埋める能力は、CVDの力の典型的な例です。

銅(Cu)

銅は、高度なマイクロチップにおいて、その低い電気抵抗によりアルミニウムに代わって主要な相互接続材料となりました。CVD(および関連技術であるALD)は、バルクの銅を別のプロセスで埋め込む前に、超薄く均一な銅シード層を堆積するために使用されます。

金属化合物:バリア層と密着層

多くの場合、目的は純粋な金属ではなく、特定の金属化合物です。CVDはこの点で非常に優れています。

窒化チタン(TiN)や窒化タンタル(TaN)は、信じられないほど薄い拡散バリアとして堆積されます。これらの層は、銅などの金属がデバイスを破壊するシリコンへの移動を防ぎます。これらの窒化物膜は硬く、化学的に安定しており、導電性があります。

トレードオフの理解:CVD対PVD

薄膜を堆積する唯一の方法はCVDではありません。CVDは、スパッタリングや蒸着などの技術を含む物理気相成長法(PVD)としばしば比較されます。

膜の品質と均一性

CVDは通常、PVDと比較して、より高い純度、より良い密度、そしてはるかに優れた均一性(conformality)を持つ膜を生成します。複雑な形状を均一にコーティングする必要がある場合、CVDが唯一の実行可能な選択肢となることがよくあります。

プロセスの複雑さと安全性

CVDプロセスはより複雑で高価になる可能性があります。これらはより高い温度を必要とし、前駆体化学物質や副生成物が非常に有毒、腐食性、または引火性である可能性があり、洗練された安全および取り扱いプロトコルが要求されます。

材料の入手可能性

PVDは、固体ターゲットとしてその材料を使用できるため、幅広い純粋な元素や合金を堆積するのに、より多用途です。CVDは、適切な揮発性前駆体の入手可能性によって制限され、新しい材料の新しいCVDプロセスを開発することは、かなりの研究開発努力となる可能性があります。

目標に合わせた適切な選択を行う

CVDと他の方法の選択は、アプリケーションの技術的要件に完全に依存します。

- 複雑な3D形状のコーティングや高アスペクト比のトレンチの充填が主な焦点である場合: その比類のない均一性により、CVDが優れた選択肢となります。

- 平坦な表面に単純な金属膜を迅速かつ低温で堆積することが主な焦点である場合: スパッタリングなどのPVD技術の方が、より簡単で費用対効果が高いことがよくあります。

- バリア層として高純度の膜または窒化物などの特定の金属化合物の作成が主な焦点である場合: CVDは、目的の膜構造と特性を達成するために必要な化学的精度を提供します。

最終的に、あなたの選択は、均一性の幾何学的な課題と、物理的堆積の材料的な単純さのどちらを優先するかによって決まります。

要約表:

| 特徴 | 金属用CVD | 一般的なPVD(例:スパッタリング) |

|---|---|---|

| 均一性(Conformality) | 優れている(複雑な3D形状でも均一) | 限定的(一方向性) |

| 一般的な用途 | ビアの充填、バリア層(TiN、TaN) | 平坦な表面への単純なコーティング |

| 一般的な金属 | タングステン(W)、銅(Cu)、窒化チタン(TiN) | 幅広い純粋な金属および合金 |

| プロセス温度 | 高め | 低め |

| 前駆体/ソース | 揮発性の化学前駆体 | 固体ターゲット材料 |

アプリケーションに高純度で均一な金属膜が必要ですか?

適切な堆積技術の選択は、プロジェクトの成功にとって極めて重要です。KINTEKの専門家は、マイクロエレクトロニクス、半導体、先端材料に関するお客様固有の研究および生産ニーズを満たすために、CVDやPVDシステムを含む高度なラボ機器を専門としています。

CVDが金属堆積の課題に対する適切なソリューションであるかどうかを判断するお手伝いをし、優れた膜の品質と性能を保証します。

KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがお客様の研究所の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空熱処理焼結ろう付け炉

- 縦型実験室管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)