はい、もちろんです。アルミニウムは、スパッタリングを用いて成膜される最も一般的で用途の広い金属の一つです。この物理気相成長(PVD)技術は、半導体製造における電気配線の作成から、鏡の反射防止コーティングや装飾仕上げの製造まで、幅広い産業で広く使用されています。

アルミニウムのスパッタリングは標準的な工業プロセスですが、高品質で純粋な金属膜を得ることは容易ではありません。成功は、アルミニウムの酸素に対する高い反応性を克服するために、真空環境を綿密に制御することにかかっています。

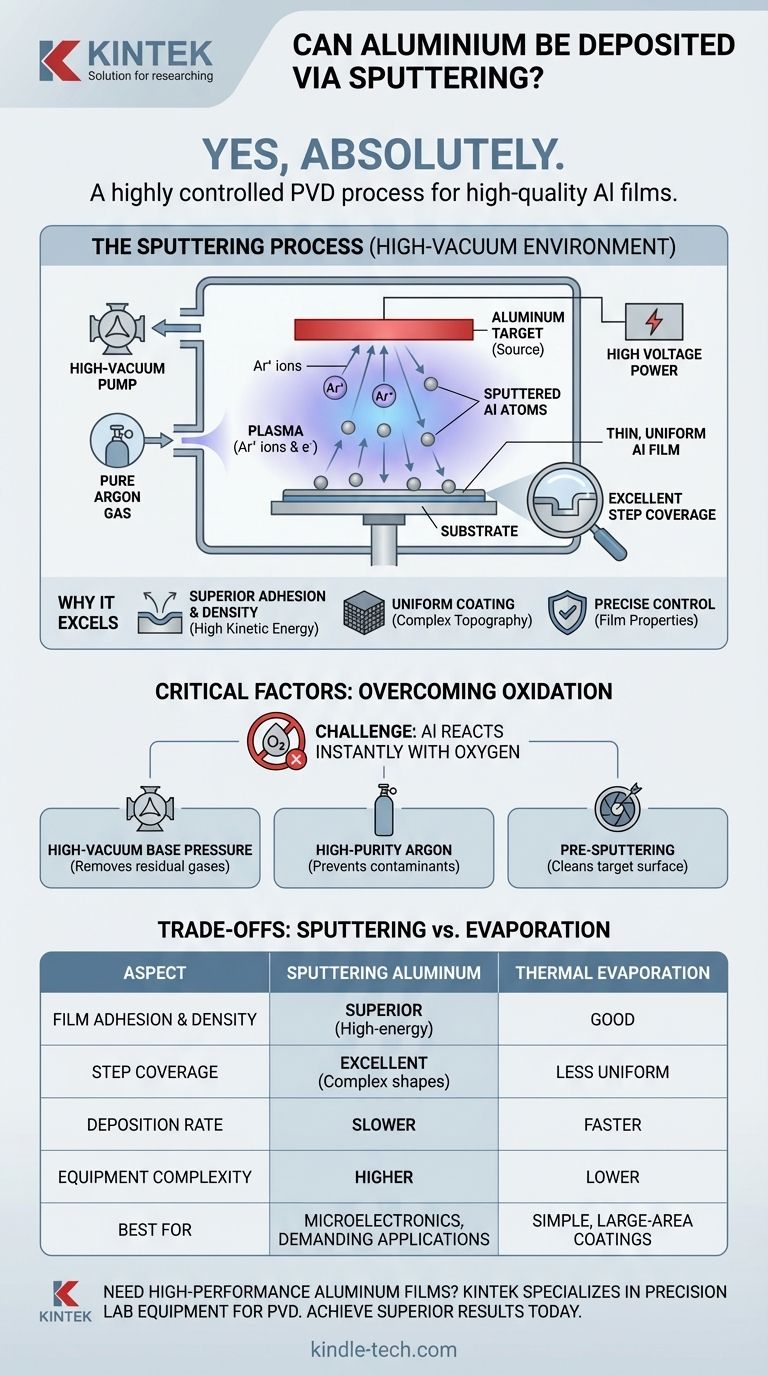

スパッタリングがいかに高品質なアルミニウム膜を生成するか

スパッタリングは、優れた物理的特性を持つ薄膜を成膜する高度に制御されたプロセスです。熱蒸着のような他の方法と比較して、アルミニウムのような反応性金属の成膜において明確な利点を提供します。

スパッタリングプロセスの実際

このプロセスは、密閉されたチャンバー内に高真空を作り出すことから始まります。不活性ガス、最も一般的にはアルゴンが低圧で導入されます。

次に、ターゲットとして知られる固体アルミニウム源材料に高電圧が印加されます。これにより、アルゴンガスがプラズマ、すなわち正のアルゴンイオンと自由電子を含むエネルギー状態の物質に点火されます。

これらの高エネルギーアルゴンイオンはアルミニウムターゲットに加速され、その表面に衝突して個々のアルミニウム原子を「スパッタリング」して放出します。これらの原子はチャンバー内を移動し、基板上に堆積して、徐々に薄く均一な膜を形成します。

スパッタリングがアルミニウムに優れている理由

スパッタリングされたアルミニウム原子は、蒸発した原子よりも著しく高い運動エネルギーで基板に到達します。これにより、より高密度で、下地表面への優れた密着性を持つ膜が得られます。

このプロセスはまた、優れた段差被覆性を提供し、集積回路に見られる微細な溝のような複雑な形状の表面にも均一にコーティングすることができます。

アルミニウムスパッタリングの重要な要因

アルミニウムのスパッタリングにおける主な課題は、酸素に対する極めて強い親和性です。真空チャンバー内に微量の酸素や水蒸気があるだけでも、膜の品質が損なわれる可能性があります。

酸化の課題

アルミニウムは酸素と瞬時に反応して酸化アルミニウム(Al₂O₃)を形成します。これが成膜中に起こると、高い電気抵抗、低い反射率、そして純粋なアルミニウムとは異なる機械的特性を持つ膜が生成される可能性があります。

高真空環境の実現

酸化を防ぐためには、アルゴンガスを導入する前に、スパッタリングシステムのチャンバーを非常に低いベース圧力まで排気する必要があります。これにより、残留ガス、特に酸素と水が除去されます。この作業には、クライオポンプやターボ分子ポンプのような高真空ポンプが不可欠です。

アルゴン純度の役割

アルゴンプロセスガスの純度も重要です。高純度(例:99.999%)のアルゴンを使用することで、プロセスガスとともに酸素や水分が誤ってチャンバーに導入されることがなくなります。

ターゲットのコンディショニング

実際の成膜を開始する前に、基板を保護するシャッターを閉じ、アルミニウムターゲットを数分間プレスパッタリングするのが一般的です。これにより、ターゲット表面が清浄化され、空気中に露出している間に形成された自然酸化膜が除去されます。

トレードオフの理解:スパッタリング vs 蒸着

アルミニウムを成膜する方法はスパッタリングだけではありません。熱蒸着も一般的な技術です。どちらを選択するかは、アプリケーションの要件によって完全に異なります。

膜の密着性と密度

スパッタリングが優れています。スパッタされた原子のエネルギーが高いため、より高密度で耐久性のある膜が生成され、密着性も著しく優れています。これにより、堅牢な機械的性能が要求されるアプリケーションに最適です。

成膜速度と簡便性

蒸着が有利な場合が多いです。密着性がそれほど重要でない単純な大面積コーティングの場合、熱蒸着の方が高速で、より単純で安価な装置を使用できます。

複雑な形状のコーティング

スパッタリングはより良い被覆性を提供します。プラズマ中でスパッタされた原子が散乱する方法により、平坦でない表面にもより均一なコーティングが可能であり、これはマイクロファブリケーションにおいて大きな利点です。

膜の純度と損傷

これは微妙なトレードオフです。蒸着は、プラズマが関与しないため、非常に敏感な基板を加熱したり放射線損傷を与えたりする可能性がないため、わずかに純度の高い膜を生成できる場合があります。しかし、適切に制御されたスパッタリングプロセスでも、極めて高純度の膜を得ることができます。

アルミニウム膜の適切な選択

最終的な決定は、膜が持つべき特定の特性によって導かれる必要があります。

- マイクロエレクトロニクスのような要求の厳しいアプリケーションで、堅牢な密着性と膜密度が主な焦点である場合:成膜される原子のエネルギーが高いため、スパッタリングが優れた選択肢です。

- 単純な平坦な表面への迅速で低コストな成膜が主な焦点である場合:熱蒸着の方が効率的で経済的な代替手段となる可能性があります。

- 複雑な表面形状を持つ基板を均一にコーティングすることが主な焦点である場合:スパッタリングのコンフォーマルな性質は、明確で必要な利点を提供します。

真空品質とプロセスパラメータを慎重に管理することで、スパッタリングは高性能アルミニウム膜を設計するための強力かつ精密な方法を提供します。

要約表:

| 側面 | アルミニウムのスパッタリング | 熱蒸着 |

|---|---|---|

| 膜の密着性&密度 | 優れている(高エネルギー原子) | 良好 |

| 段差被覆性 | 複雑な形状に優れている | 均一性が低い |

| 成膜速度 | 遅い | 速い |

| 装置の複雑さ | 高い | 低い |

| 最適用途 | マイクロエレクトロニクス、要求の厳しいコーティング | 単純な大面積コーティング |

研究室で高性能アルミニウム膜が必要ですか?

KINTEKは、スパッタリングやその他のPVDプロセス用の精密な実験装置と消耗品を専門としています。半導体製造、光学、材料R&Dのいずれの分野でも、優れた膜の密着性、純度、均一性を実現するためのソリューションを提供します。

今すぐ専門家にお問い合わせください。お客様の研究室の特定のコーティング課題についてご相談いただき、高品質なアルミニウムやその他の材料を成膜するための適切な装置の選択をお手伝いいたします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート