鋳造所や研究所でよくある、そして悩ましい瞬間です。るつぼから注ぐと、すぐにわかります。溶融アルミニウムは重く、表面には厚い灰色のドロス(酸化物層)のスカムが覆っています。チームが最善を尽くしても、またバッチが台無しになります。合金組成は疑わしく、介在物のリスクは高く、溶解全体を廃棄しなければならないかもしれません。

原材料のせいだったのか? 温度を計算ミスしたのか? この一つの失敗は、プロジェクトを数日遅らせ、高価な材料と貴重なチームの時間を無駄にする可能性があります。

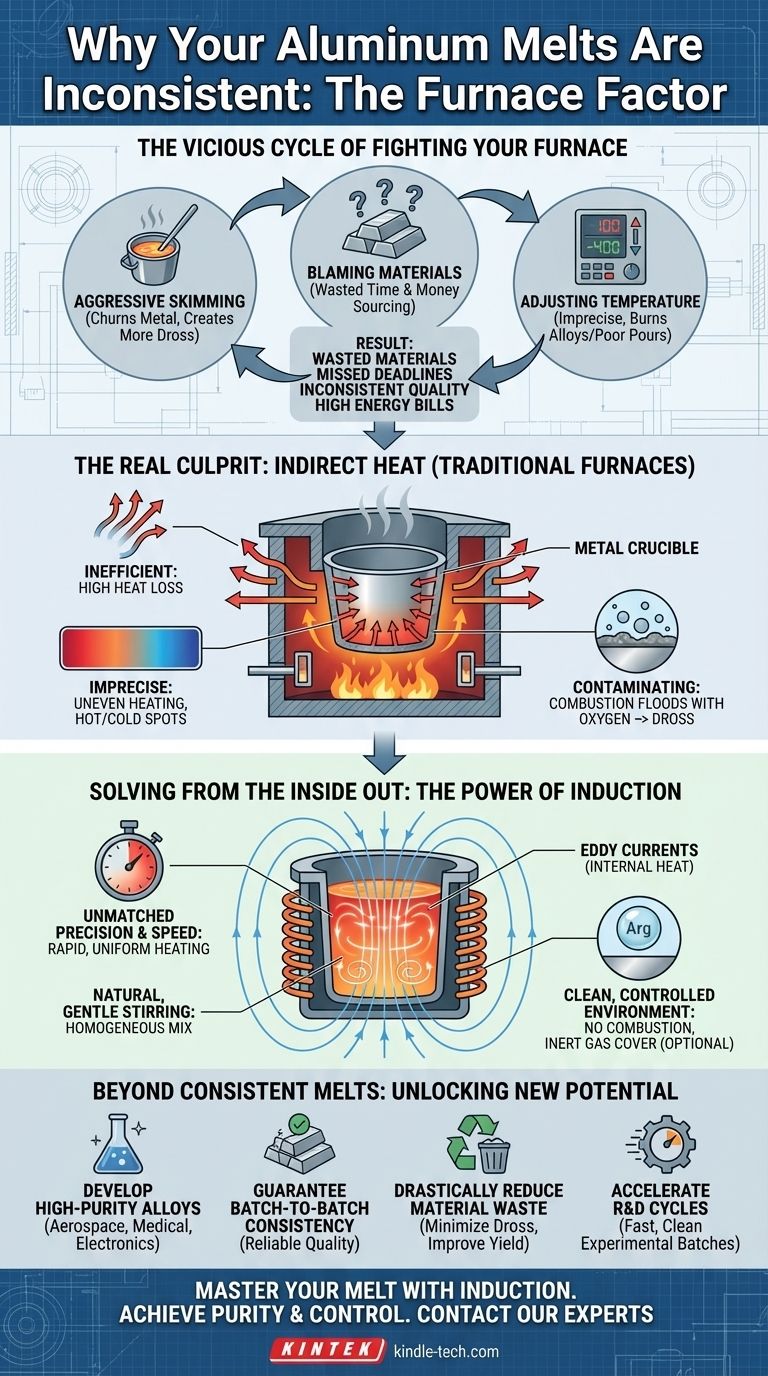

炉との戦いの悪循環

このシナリオに心当たりがあるなら、あなたは一人ではありません。アルミニウムは非常に反応性の高い金属であり、アルミニウムを扱う人にとって一般的な問題です。溶解のばらつきに直面したとき、多くの研究所や鋳造所は、次のような予測可能なトラブルシューティングのパターンに陥ります。

- 激しいドロス除去: ドロス(酸化物層)をより激しく除去しようとしますが、これはしばしば溶融金属をかき混ぜるだけで、空気に触れる面積を増やし、さらに多くのドロスを生成してしまいます。

- 材料のせいにする: アルミニウムインゴットやスクラップの品質に疑問を持ち、新しい材料を調達するために時間とお金を費やしますが、結果は同じように悪いです。

- 温度調整: ガス炉や抵抗炉の設定を微調整しますが、制御は不正確です。温度を上げすぎて貴重な合金元素を燃焼させるか、温度が低すぎて不良な注湯につながります。

これらの「解決策」は、単に症状への対応に過ぎません。本当のコストは、単一の溶解失敗だけではありません。これらの問題の蓄積です。これらの苦闘は、深刻なビジネス上の結果につながります。材料の無駄の急増、プロジェクトの納期遅延、予測不可能な製品品質、そして非効率的な炉が何時間も稼働し続けることによる法外なエネルギー料金です。あなたは、プロセスを完璧にするのではなく、常に火消しに追われる、受動的なループにはまっています。

本当の原因:炉の加熱方法

ここで転換点となります。問題はあなたのチーム、あなたのプロセス、あなたの材料ではありません。問題はあなたの炉です。 特に、従来の燃料焚き炉や抵抗炉がアルミニウムを加熱する方法です。

間接加熱:酸化物への開かれた招待

従来の炉は、るつぼまたはチャンバーを外部から加熱して機能します。その後、熱がゆっくりと不均一に金属に浸透します。これは、中央だけが熱い鍋で厚いステーキを調理しようとするようなものです。一部は焦げ付き、他は生焼けのままです。このプロセスは次のとおりです。

- 非効率: 蓋のない鍋で水を沸かそうとするように、大量の熱エネルギーが炉壁や周囲の空気に失われます。金属にまったく届かないエネルギーにお金を払っています。

- 不正確: 溶融浴全体で完全に均一な温度を維持することはほぼ不可能です。ホットスポットは高価な合金を燃焼させ、コールドスポットは塊やばらつきにつながる可能性があります。

- 汚染: 最も重要なのは、燃料焚き炉は燃焼に依存しており、周囲に酸素を flood します。アルミニウムは酸素との親和性が非常に高く、空気から酸素を引き出して酸化アルミニウム(ドロス)を形成します。従来の炉は、本質的に、あなたが避けようとしている汚染に最適な環境を作り出します。

これが、以前の努力が失敗した理由です。炉が積極的にドロスを生成しているため、ドロスを除去する戦いは負け戦です。熱源が鈍すぎたり制御不能だったりするため、温度調整は効果がありません。あなたは化学と物理学の基本的な原理と戦っています。

内側から外側へ問題を解決する:誘導の力

これを真に解決するには、金属を外側から内側へ加熱するのをやめる必要があります。アルミニウムを直接、均一に、そして制御された環境で加熱し、汚染を促進する酸素を遮断する方法が必要です。

これはまさに誘導炉が設計されていることです。それは単なる異なる種類のヒーターではありません。それは、あなたの問題の根本原因に対処する、アルミニウムを溶解するための根本的に賢い方法です。

誘導炉は強力な交流磁場を使用します。この磁場がるつぼを通過し、アルミニウム自体の中で渦電流として知られる電流を生成します。金属自身の電気抵抗により、内部から急速かつ均一に加熱されます。

この「内側から外側へ」の加熱方法は、3つの重要な利点をもたらします。

- 比類なき精度と速度: 熱が金属内で生成されるため、非常に高速で応答性の高い、均一な温度制御が得られます。浴全体が同時に目標温度に達し、従来の炉を悩ませるホットスポットとコールドスポットがなくなります。

- 自然で穏やかな撹拌: 熱を生成するのと同じ磁場が、溶融金属を穏やかに継続的に撹拌させます。これにより、あらゆる合金元素が完全に混合され、毎回均質で一貫した最終製品が保証されます。

- クリーンで制御された環境: 燃焼がないため、酸素の主な供給源が排除されます。誘導炉は、不活性ガス(アルゴンなど)で簡単に操作でき、溶融金属の上に保護ブランケットを作成します。これにより、アルミニウムからドロスを形成するために必要な酸素が奪われ、金属の収率と純度が劇的に向上します。

KINTEKの誘導炉は、このレベルの制御を要求する研究所や鋳造所向けに設計されています。それらは単なる機器ではなく、アルミニウム溶解の物理学と化学の深い理解から設計されたソリューションの具体化です。

一貫した溶解を超えて:新しい可能性を解き放つ

炉との戦いをやめ、ばらつきと汚染の根本的な問題を解決すると、単に厄介な問題を修正するだけでなく、まったく新しい能力を解き放つことができます。

誘導炉のクリーンで正確で再現性の高いパフォーマンスにより、次のことが可能になります。

- 高純度合金の開発: 航空宇宙、医療、エレクトロニクスなどの要求の厳しい産業向けに、わずかな不純物さえ許容されない高度なアルミニウム合金を自信を持って作成できます。

- バッチごとの一貫性を保証: クライアントに毎回まったく同じ品質を提供し、比類なき信頼性の評判を築きます。

- 材料の無駄を劇的に削減: ドロスの生成を最小限に抑えることで、材料損失を大幅に削減でき、収益性を直接改善できます。

- 研究開発サイクルの加速: 溶解間のクロスコンタミネーションのリスクなしに、小規模で実験的なバッチを迅速かつクリーンに溶解して、新しい合金配合をテストします。

最終的に、溶解をマスターすることは、不確実な立場から制御された立場へ移行することです。それは、あなたの研究所を受動的な問題解決の場から能動的なイノベーションのハブへと変革することです。

あなたのアルミニウムに関する課題は、特定の合金要件から生産規模まで、ユニークです。私たちの専門家チームは、一貫性のない結果を乗り越え、あなたのプロジェクトが要求する純度と制御を達成するお手伝いができます。適切な溶解技術があなたの仕事を変革する方法について話し合うには、専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空誘導溶解スピニングシステム アーク溶解炉

- 実験室用1800℃マッフル炉

- 縦型実験室管状炉