導入

目次

冷間静水圧プレス (CIP) は、さまざまな業界で広く使用されている多用途の製造プロセスです。均一な圧縮を達成するために、材料にすべての方向から均等な圧力を加える必要があります。このプロセスは、複雑な形状や繊細な構造を持つ材料に特に有益です。 CIP は静水圧圧縮または静水圧プレスとしても知られています。従来のプレス法に比べて、複雑な形状を形成できること、気孔などの欠陥が防止されることなど、いくつかの利点があります。このブログ投稿では、冷間等方圧プレスの概念、方法、プロセス、機能、および応用について説明します。それでは、CIP の世界に飛び込んで発見してみましょう!

冷間静水圧プレス (CIP) の概念

CIPの定義とメリット

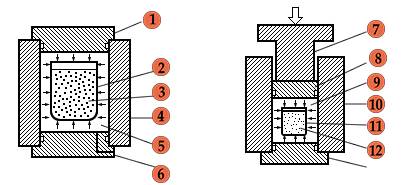

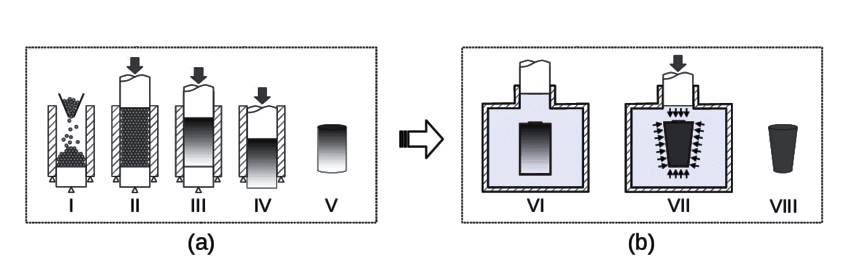

冷間静水圧プレス (CIP) は、機械加工または焼結の前に、粉末材料を固体の均質な塊に圧縮する方法です。粉末をエラストマー型に封入し、均一な液体圧力を加えて圧縮します。このプロセスは、密閉された流体内に加えられた圧力が大きさを変えることなく全方向に伝達されるというパスカルの法則に基づいています。

CIP には次のようないくつかの利点があります。

- 完全性の高いビレットまたはプリフォーム: CIP は、焼成時に歪みや割れが少ない固体材料を生成することができるため、高品質の完成品が得られます。

- 大型部品に適しています: CIP は一般に、大きすぎて一軸プレスでプレスできない部品に使用されます。

- 多用途: CIP は、プラスチック、グラファイト、粉末冶金、セラミック、スパッタリング ターゲットなど、さまざまな材料に使用できます。

- 圧力制御の向上: 電気 CIP システムは、手動 CIP と比較して優れた圧力制御を実現できます。

CIPの別名

CIP は静水圧プレスと呼ばれることもあります。この用語は、CIP と同じ意味で使用されます。どちらのプロセスも、粉末材料を圧縮するためにすべての面から均一に圧力を加える必要があるためです。

静水圧プレスの方法

静水圧プレスは、流体圧力を利用して部品を圧縮する粉末処理技術です。静水圧プレスには、ウェットバッグ静水圧プレスとドライバッグ静水圧プレスの 2 つの一般的な方法があります。

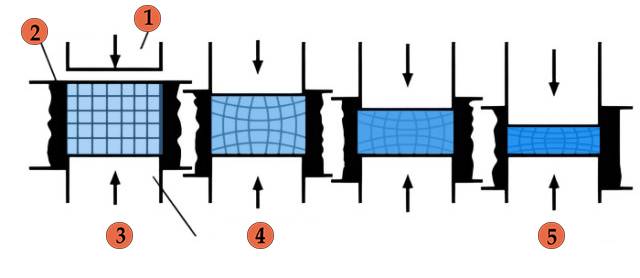

ウェットバッグ静水圧プレス

湿式バッグ静水圧プレスでは、ケーシングとしても知られる成形型に粉末を入れて密封します。次に、密閉された金型を高圧シリンダーに浸してプレスします。プレスプロセス中、金型は完全に液体に浸され、圧力伝達媒体と直接接触します。

湿式バッグ静水圧プレスは高い適用性を備え、特に実験研究や小ロット生産に適しています。 1 つの高圧シリンダーで複数の異なる形状の部品を同時にプレスする機能があり、大型で複雑な部品の製造が可能になります。さらに、製造プロセスが短く、コスト効率が高くなります。

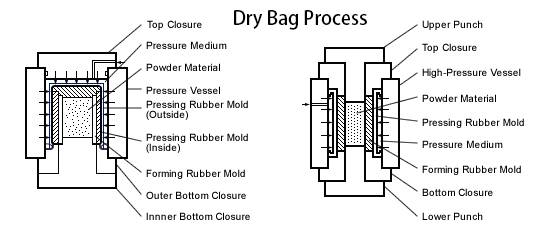

ドライバッグ静水圧プレス

一方、ドライバッグ静水圧プレスでは、金型を圧力容器自体に組み込む必要があります。粉末を型に加えて密閉し、圧力を加えます。プレスが完了すると、部品が取り出されます。

ドライバッグ静水圧プレスプロセスは自動化に適しており、高い生産率で比較的長時間の成形体をプレスするのに適しています。この方法では、ウェットバッグ静水圧プレスで必要な個別の浸漬ステップが不要になり、プロセス全体が簡素化されます。

ウェットバッグとドライバッグ静水圧プレスはどちらも冷間静水圧プレスの一種であり、機械加工または焼結の前に粉末材料を固体の均質な塊に圧縮する方法です。このプロセスでは、焼成時の歪みや亀裂を最小限に抑えた、高品質のビレットやプリフォームを製造できます。ウェットバッグ方式とドライバッグ方式のどちらを選択するかは、生産量、部品の複雑さ、自動化要件などの要因によって異なります。

一般に、静水圧プレスはセラミックや耐火物の用途に独特の利点をもたらします。形状や大きさに関係なく、製品全体に均一かつ均等な力がかかります。これにより、正確な公差で製品形状を形成できるようになり、コストのかかる機械加工の必要性が軽減され、静水圧プレスの商業的開発が推進されます。

全体として、静水圧プレスは、セラミック、金属、複合材料、プラスチック、カーボンなどのさまざまな業界で応用できる多用途の粉末処理技術です。均一な圧縮と正確な成形を実現できるため、高品質の部品を製造するための魅力的なオプションとなります。

冷間静水圧プレスのプロセス

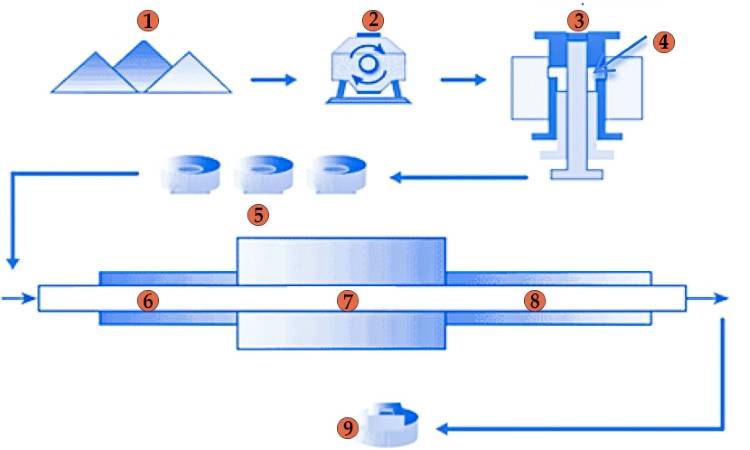

セラミックと金属の粉末を使用

冷間静水圧プレス (CIP) は、室温で粉末材料を形成するために使用される技術です。これには、セラミックと金属の粉末に圧力を加えて、取り扱いや加工に十分な強度を備えた「未加工」部品を作成することが含まれます。この技術では、水や油などの液体媒体と、ゴムまたはプラスチックのモールド材料を使用します。 CIP は一般に、さらなる焼結または熱間静水圧プレスプロセス用のブランクを提供するために使用されます。セラミック粉末の場合、CIP は約 95% の密度を達成しますが、金属の場合、CIP は約 100% の密度を達成します。

圧力容器の役割

圧力容器は、冷間静水圧プレスプロセスにおいて重要な役割を果たします。粉末に必要な圧力を加える役割を果たします。圧力容器は 100 ~ 600 MPa の圧力に耐えることができます。圧力容器は、粉末に高圧をかけることにより、その後の加工に十分な強度を備えた圧縮部品を得るのに役立ちます。

圧縮時の最大水圧

冷間静水圧プレスでは、通常、圧力媒体として水が使用されます。圧縮時の最大水圧は通常 100 ~ 600 MPa の範囲です。この圧力が粉末に加えられて、圧縮された部品に必要な密度と強度が得られます。圧力媒体として水を使用することにより、粉末を均一に圧縮することができ、高品質の最終製品が得られます。

冷間静水圧プレスは、幅広いセラミック製品や金属製品の製造に使用できる汎用技術です。複雑な形状を製造できること、他のプレス法と比較して初期コストを大幅に節約できること、大型または複雑な成形体を処理できることなどの利点があります。プロセス能力と粉末冶金の進歩に伴い、冷間静水圧プレスは高性能金属部品の製造にも使用されることが増えています。ソリッドステート処理、均一な微細構造、複雑な形状、低い工具コスト、最小限の材料廃棄を実現し、さまざまな業界にとって実行可能な選択肢となっています。

静水圧プレスの能力

複雑な形状の形成

静水圧プレスは、他の方法では製造が困難または不可能な複雑な形状の形成を可能にする粉末加工技術です。流体圧力を使用して部品を圧縮すると、焼結または熱間静水圧プレス中の均一な密度と最小限の反りが保証されます。これは、結果として得られる圧縮された部品の収縮が均一で、歪みがほとんどまたはまったくないことを意味します。

静水圧プレスは形状の柔軟性も提供し、30 トンの巨大なニアネット PM 形状から 100 グラム未満の密度の高い MIM 部品まで、幅広いサイズの部品の製造を可能にします。部品サイズの唯一の制限は静水圧チャンバーのサイズです。

一軸プレスや機械プレスとの比較

静水圧プレスを一軸プレスまたは機械プレスと比較すると、いくつかの顕著な違いがあります。一軸プレスは、高い生産率で小さい形状に適しています。ただし、特にアスペクト比が大きい (3:1 を超える) 場合、ダイ壁の摩擦により密度が不均一になる可能性があります。

一方、静水圧プレスでは、製品の特性がより均一になり、均質性が高まり、完成品の寸法をより正確に制御できます。一軸プレスよりも遅いですが、小さい形状でも大きい形状でも、単純な形状でも複雑な形状でも使用できます。静水圧プレスではワックスバインダーも必要なくなり、必要な製造ステップが削減されます。

静水圧プレスには低コストのエラストマー工具が使用されますが、厳密な公差は、高精度のスチールマンドレルに対してプレスされる表面でのみ得られます。エラストマー工具と接触する表面は、厳しい公差と良好な表面仕上げのために後加工が必要な場合があります。

要約すると、静水圧プレスには次の利点があります。

- 均一な密度と最小限の反り

- 複雑な形状にも柔軟に対応

- 幅広いコンポーネントサイズ

- 工具コストが低い

- 合金化の可能性の向上

- リードタイムの短縮

- 材料費と加工費の削減

静水圧プレスは、均一な特性を備えた複雑な形状を製造するための多用途かつコスト効率の高い方法を提供します。これは、航空宇宙、自動車、製造などのさまざまな業界で貴重な技術です。

冷間静水圧プレスの応用

各種材料の粉末成形

冷間静水圧プレス (CIP) は、室温またはわずかに高い温度で粉末材料に圧力を加えて、取り扱いや加工に十分な強度を備えた「生の」部品を形成する技術です。このプロセスでは、水や油などの液体媒体が使用され、金属では約 100%、セラミック粉末では約 95% の理論密度が達成されます。

冷間静水圧プレスは、ゴムまたはプラスチックの型と圧力媒体として液体を使用して、室温で粉末材料を形成するために一般的に使用されます。これは主に、さらなる焼結または熱間静水圧プレスプロセスのためのブランクを提供するために使用されます。この技術により、高さ対直径の比が大きい部品であっても、均一なグリーン密度を備えた単純な形状の小型または大型の粉末圧縮体の製造が可能になります。ただし、プレス速度と寸法制御が犠牲になるため、その後の圧粉体での機械加工が必要になる場合があります。

冷間静水圧プレスによって製造されるセラミック製品の範囲は広範囲に及び、ボール、チューブ、ロッド、ノズル、ヒューズチューブ、注水チューブ、照明チューブ、砥石車、ナトリウム硫黄電池電解液、スパークプラグ絶縁体、下水道管、食器、るつぼなどが含まれます。 、酸素センサー、セントラルヒーティング水ポンプシャフト、およびロケットノーズコーン。この技術は、スパッタリング ターゲットの圧縮、バルブ部品のコーティング、通信、エレクトロニクス、航空宇宙、自動車用途などの新しい用途にも拡大しています。

食品加工業界や医療業界での使用

冷間静水圧プレスは、食品加工業界や医療業界で応用されています。これらの業界では、セラミック粉末、グラファイト、耐火物、電気絶縁体の固化が一般的です。窒化ケイ素、炭化ケイ素、窒化ホウ素、炭化ホウ素、ホウ化チタン、スピネルなどの材料は、冷間静水圧プレスを使用して圧縮されます。

食品加工業界では、冷間静水圧プレスは、スパッタリング ターゲットの圧縮や、エンジンのシリンダー摩耗を軽減するために使用されるバルブ部品のコーティングなどの用途に使用されます。医療業界では、通信、エレクトロニクス、航空宇宙、自動車用途で使用されるコンポーネントの製造に利用されています。

静水圧プレスを適用する他の産業には、医薬品、爆発物、化学薬品、核燃料フェライトなどがあります。等方圧プレスは、室温で機能する冷間等方圧プレス (CIP) と高温で動作する熱間等方圧プレス (HIP) の 2 つの主なタイプに分類できます。

全体として、冷間静水圧プレスは、さまざまな業界で応用できる多用途の技術です。高価なプレス金型を必要とせずに部品を製造できること、大型または複雑な成形体の製造に適していること、さまざまな材料を扱うことができることにより、このプロセスは価値のある製造プロセスとなっています。

結論

冷間静水圧プレス (CIP) は、材料を成形するための多用途かつ効率的な方法です。均一な圧縮、高密度、複雑な形状を形成できるなど、多くの利点があります。 CIP は静水圧プレスとも呼ばれ、圧力容器を使用して全方向から均等な力を加え、一貫した結果をもたらします。

ウェットバッグとドライバッグのバリエーションがあり、このプロセスはさまざまな材料や用途に対応します。 CIP は、粉末成形、食品加工、医療製造などの業界で広く使用されています。その機能は従来の一軸プレスや機械プレスを上回っており、製品の精度と品質を目指す企業にとって好ましい選択肢となっています。

この製品に興味がある場合は、当社の Web サイトを参照してください: https://kindle-tech.com/product-categories/isostatic-press 。当社は、お客様のニーズがそれぞれ異なることを理解しています。したがって、当社はお客様の特定の要件を満たす柔軟なカスタマイズ サービスを提供します。機器の仕様、機能、デザインなど、お客様のご要望に合わせてカスタマイズいたします。当社の専任チームはお客様と緊密に連携して、カスタマイズされたソリューションがお客様の実験ニーズを完全に満たすことを保証します。

関連製品

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス