マグネトロンスパッタにおけるバイアス電源の種類

直流定電圧タイプ

DC定電圧タイプのバイアス電源は、ターゲット材料のスパッタリングに重要な直流(DC)電圧の安定した出力を維持するように特別に設計されています。このタイプの電源は安定したエネルギー供給を保証し、スパッタ膜の一貫性と品質に不可欠です。一定の電圧を供給することで、ターゲット材料に印加するエネルギーを正確に制御することができ、スパッタリングプロセスを最適化することができる。

基板上に均一で高品質な膜を成膜することを目的とするマグネトロンスパッタリングでは、エネルギー供給の安定性が最も重要です。DC定電圧タイプの電源は、一定の電圧レベルを維持することでこれを実現し、均一な膜厚と組成を達成するのに役立ちます。この安定性は、ターゲット材料が所望のフィルム特性を達成するために特定のエネルギーレベルを必要とする用途において特に重要です。

さらに、スパッタリングプロセスにおけるDC定電圧電源の使用は、システム全体の効率と信頼性の向上に寄与する。これにより、膜質のばらつきにつながるエネルギー供給の変動を最小限に抑えることができます。このため、DC定電圧タイプは、スパッタリングプロセスにおいて高い精度と一貫性が要求される用途に理想的な選択肢となります。

直流定電流タイプ

直流定電流タイプのバイアス電源は、正確な電流制御を必要とするプロセスで極めて重要な、一貫した安定した直流(DC)出力を提供するよう特別に設計されています。このタイプの電源は、均一で高品質な成膜を達成するために安定した電流を維持することが不可欠である、金属材料を含むスパッタリングアプリケーションにおいて特に有益です。

スパッタリングプロセスでは、定電流によってターゲット材料に供給されるエネルギーが安定するため、膜特性のばらつきを防ぐことができます。この安定性は、光学コーティングや電子部品の製造など、膜厚と均一性が重要な用途で特に重要です。

さらに、DC定電流供給は、プラズマとターゲット材料間の複雑な相互作用を管理することに長けており、スパッタリングプロセスが効率的かつ効果的に維持されることを保証します。これは、イオンボンバードメント速度を一定に保つことによって達成され、所望の膜密度と密着性を達成するのに役立ちます。

パルスタイプ

パルスタイプのバイアス電源は、電圧または電流をパルス状に出力するよう特別に設計されており、誘電体材料のスパッタリングや複合膜層の作成に特に有利です。このタイプの電源は、断続的なエネルギーバーストをスパッタリングプロセスに導入するため、電気的特性の異なる材料の成膜を正確に制御することができます。

誘電体材料の場合、パルス出力は、従来の連続電源方式で一般的な課題であるアーク放電や電荷蓄積などの問題を軽減するのに役立ちます。高エネルギーのパルスと低エネルギーのインターバルを交互に繰り返すことで、パルスタイプの電源は、敏感な誘電体層へのダメージのリスクを効果的に低減することができます。

複合膜層の場合、パルス出力により、スパッタリング特性の異なる複数の材料の成膜が可能になります。これはパルス周波数と振幅を調整することで達成され、一定電源では困難な複雑な多層構造の作成が可能になる。スパッタリング速度の異なる材料を交互に使用できるため、より均一で密着性の高い膜が得られ、複合構造の全体的な品質と機能性が向上します。

フィードバックタイプ

マグネトロンスパッタリングではフィードバックタイプ バイアス電源は、高度なフィードバック制御ループによって出力電圧または電流を動的に調整できる点で際立っています。この適応メカニズムにより、成膜プロセス中に発生する可能性のある変動に関係なく、スパッタリングプロセスの安定性と最適化が維持されます。フィードバック制御ループは、ターゲット材料の状態やプラズマ環境などの主要パラメータを継続的に監視し、所望のスパッタリング条件を維持するためにリアルタイムで調整を行う。

この種の電源は、精度と一貫性が重要な用途で特に有利である。例えば、複雑な材料をスパッタリングする場合や多層膜を作成する場合、出力をリアルタイムで微調整できるため、成膜の品質と均一性が大幅に向上します。フィードバック機構は、スパッタリングプロセスを安定させるだけでなく、さまざまな種類のターゲット材料や変化するプロセス条件への柔軟な対応を可能にします。

さらに、フィードバックタイプのバイアス電源は、安定したプラズマ環境を維持することが重要なプロセスにおいて不可欠です。出力を継続的に調整することで、プラズマ密度やエネルギーの変動を打ち消すことができ、スパッタされた粒子が適切なエネルギーで一貫した方法で基板に到達することを保証します。これは、半導体産業や光学コーティングの製造など、高品質で欠陥のない膜を必要とする用途で特に重要です。

ハイパワータイプ

ハイパワータイプのバイアス電源は、特に大面積または高速スパッタリングプロセスの厳しい要件を満たすように設計されています。このタイプの電源は、大幅に高い出力電力を供給するように設計されており、大面積フィルムの準備や、効率とスループットが最優先される工業生産ラインなどの用途に理想的な選択肢となります。

大規模な製造環境では、広大な基板上に一貫した迅速な成膜が求められます。ハイパワータイプは、高速スパッタリングに必要なエネルギーを供給し、ターゲット材料を基板表面に効果的かつ均一に分布させます。その結果、生産速度が向上するだけでなく、厳しい工業規格に適合する高品質で均一な膜を作成することができます。

さらに、このタイプのバイアス電源の高出力能力は、高密度で高品質な膜のスパッタリングを必要とするプロセスで特に有利です。エネルギー出力の増加により、ターゲット材料への効率的なボンバードが可能になり、剥離やその他の一般的な欠陥に強い、緻密で密着性の高い膜の形成が容易になります。このため、ハイパワータイプは、成膜された膜の完全性と寿命が製品の性能と信頼性に不可欠な産業において、不可欠なツールとなっています。

スパッタリングにおけるバイアス電圧の目的

表面処理の向上

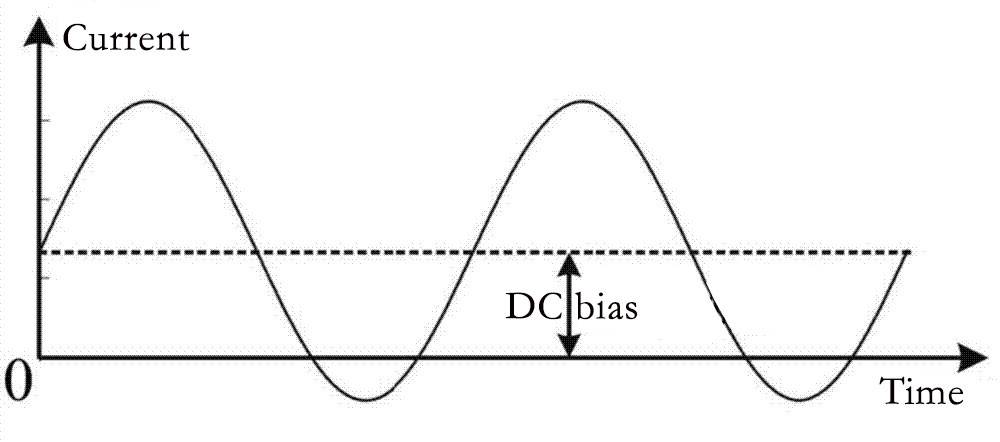

マグネトロンスパッタリングにおけるバイアス電圧の印加は、ワークピースの表面処理を向上させる上で重要な役割を果たします。真空プラズマ環境内の荷電粒子のエネルギーを増大させることで、バイアス電圧は効果的に被加工物の表面を砲撃する。このボンバードメントには、汚染物質を除去して表面を清浄化することと、粗面化して被膜が付着しやすい環境を作るという2つの目的があります。

特に、酸化物、炭化水素、その他の残留物など、フィルム層の接着を阻害するような不純物が表面にないことを確認するため、この洗浄プロセスは重要です。荷電粒子のエネルギーが高まることで、これらの不純物が効果的に剥離・除去され、クリーンで反応性の高い表面が残る。

洗浄に加えて、バイアス電圧によって誘導されるボンバードメントは、表面に微細な凹凸を形成する。この粗さは、接着に利用可能な表面積を増加させ、フィルムと基板間の機械的インターロックを向上させるので有益である。このクリーニングと表面粗化という二重の効果により、フィルム層全体の接着力が大幅に向上し、より強固で耐久性のある接着が保証される。

バイアス電圧によって表面処理を強化するプロセスは、成膜の初期段階にとって重要であるだけでなく、最終製品の性能と寿命に長期的な影響を及ぼす。清浄で粗い表面を確保することで、バイアス電圧は、マイクロエレクトロニクスから工業用コーティングに至る幅広い用途に不可欠な、最適なフィルム接着のための段階を設定します。

膜密着性の向上

マグネトロンスパッタリングにおけるバイアス電圧の印加は、膜の密着性を向上させる上で重要な役割を果たします。このプロセスでは、真空プラズマ環境内の荷電粒子のエネルギーを増加させ、フィルム層と基材との相互作用を強化します。エネルギーレベルが高くなることで、荷電粒子は基材表面により強く衝突し、基材表面を効果的にクリーニングして粗面化することができる。この粗面化により、よりテクスチャーのある表面が形成され、フィルムと基材間の機械的インターロックが大幅に改善され、接着性が向上することが知られている。

さらに、高められたエネルギー準位は、より良い表面処理を促進するだけでなく、フィルムと基材のより強固な化学結合の形成も促進する。これは、基材とフィルムの化学的性質が異なる場合に特に重要である。徹底的かつ効果的な表面相互作用を確保することで、バイアス電圧はフィルムのより確実な接着を保証し、層間剥離やその他の接着関連の問題の可能性を低減します。

関連製品

- スパークプラズマ焼結炉 SPS炉

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン