真空加圧焼結炉のご紹介

真空加圧焼結炉 は製造業を一変させた革命的な技術であり、数多くの利点と応用を提供している。この記事では、炉の基本原理とコンポーネントを掘り下げ、真空焼結がどのようにミクロレベルでの材料の再編成を促進し、酸化や汚染の影響を防止しながら、緻密な構造と優れた性能をもたらすのかに光を当てます。真空加圧焼結の利点、動作原理、用途を探るにつれ、この技術が様々な産業にとって、クリーンで明るい部品、驚くほど柔軟な設計、最大の生産性を提供する画期的な技術であることが明らかになります。真空加圧焼結炉の驚くべき可能性を明らかにする旅に出かけましょう。

真空加圧焼結炉のメリット

真空焼結が提供するクリーンで明るい部品、驚異的な設計の柔軟性、短納期、優れた品質、不良品の少なさ、容易なメンテナンス、最大の生産性をご覧ください。デリケートで複雑な部品を無駄なく接合する効率的な方法をご覧ください。

真空焼結炉とは?

焼結とは、材料を液化させることなく、熱と圧力を用いて固体材料の塊を作ることと定義されます。真空焼結は、継ぎ目、フィラー、ジョイントのない一貫した部品を製造するために、最小限の廃棄物で部品を接合するために使用される熱処理です。真空焼結炉を使用して処理される部品は、多くの場合、複雑で繊細で厄介なものです。

真空焼結の利点は以下の通りです:

-

エンジニアリングの段階で温度と圧力の限界を選択し、処理中に手動または自動で制御できる。

-

真空炉は脱バインダーと焼結の両方を行えるように構築することができ、部品搬送や二次機械の必要性、または反復プロセスで浪費されるリソースを排除することで、時間とコストを節約します。

-

より高温の焼結用途に最適な真空炉は、プロジェクトのニーズに応じて手動または自動で温度変更を行う高度にカスタマイズ可能な制御を提供し、均一な温度と一貫した部品品質を保証します。

真空焼結炉の利点

真空焼結は雰囲気中の有害物質(水、酸素、窒素、その他の不純物など)の汚染を低減するため、脱炭、浸炭、還元、酸化、窒化などの有害反応を回避できます。真空環境は他の焼結方法を凌駕し、真空圧が1.3*10^-1パスカルに達した時の残留ガス純度はアルゴン99.99987%に相当します。

真空焼結炉

小さな部品や複雑な部品は、鋳造や機械加工では製造が困難です。焼結を必要とする部品はデリケートで複雑なものが多く、誤差が生じやすい。真空焼結は、無駄を最小限に抑えて効率的に部品を接合し、継ぎ目、継ぎ目、充填物のない一貫した明るい部品を生産します。粉末冶金、金属射出成形、3D印刷などの技術は、真空焼結の優れた品質と柔軟性から大きな恩恵を受けています。

真空焼結炉の利点

- クリーンで明るい部品

- 設計の柔軟性

- 短納期

- 優れた品質

- 欠陥が少ない

- 容易なメンテナンス

- 最大限の生産性

真空加圧焼結の動作原理

真空加圧焼結プロセスは、原子移動による材料の結合を達成する上で重要な役割を果たします。この革新的な技術は、材料を加熱するために誘導焼結を利用し、大気中の水蒸気、酸素、窒素、その他の不純物などの有害物質の存在を効果的に減少させます。これらの不純物を最小限に抑えることで、脱炭、窒化、浸炭、還元、酸化などの一連の反応が回避され、その結果、材料間の結合が強固になり、耐摩耗性と強度が向上します。気孔内のガスが減少し、材料表面の酸化膜が除去されることで、焼結製品の品質と性能が向上する。さらに、真空誘導焼結は、製品コストを削減する能力で注目されており、経済的に有利なプロセスとなっている。

真空環境では、ガスの含有量が比較的少ないため、熱の対流や伝導の影響が少なく、熱は主に加熱モジュールから輻射によって材料表面に伝わります。特定の焼結温度と材料の物理的・化学的特性に基づいて適切な加熱モジュールを選択することが重要です。真空抵抗加熱と比較して、中周波電源加熱を使用する誘導焼結は、抵抗内部加熱モードを利用する真空炉に関連する高温絶縁の課題を軽減するのに役立ちます。

温度と圧力の限界はエンジニアリングの段階で極めて重要な役割を果たし、処理段階で手動または自動で制御することができます。真空炉は脱バインダーと焼結の両方を行えるように設計されており、これらのプロセスを単一の炉に統合することで時間と資源を効果的に節約します。この統合により、部品の移動、二次機械の必要性、または反復プロセスにおける資源の浪費がなくなります。

真空炉の利用は高温焼結用途に特に有利です。真空炉は高度にカスタマイズ可能な制御装置を備えており、特定のプロジェクト要件に基づく手動または自動の温度調整が可能です。真空炉内の均一な温度分布は安定した部品品質を保証し、焼結製品の全体的な信頼性と性能に貢献します。

真空炉内の脱バインダー工程は、炉内や最終製品を汚染するバインダー材の除去に重要な役割を果たします。結合材は個々の部品の成形には不可欠ですが、焼結プロセスでは不要で有害なものとなります。これらの結合材を除去することで、焼結プロセスが最適化され、クリーンで高品質な部品の生産につながります。

真空焼結では、クリーンで高品質な部品を製造するために高真空環境が必要です。温度は、液化点に達することなく金属をスムーズに結合させるために注意深く制御されなければなりません。焼結後の冷却速度は、特定の材料特性と要件に依存します。

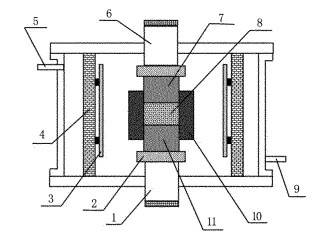

高温・高圧・低圧焼結装置である真空焼結炉は、主に高性能セラミック、金属、複合材料の調製に利用される。この炉は通常、炉本体、加熱装置、真空システム、制御システムから構成されている。その基本原理は、高温・真空・不活性ガス環境下で粉末や塊状の材料を焼結し、ミクロレベルでの材料の再編成と再結晶化を促進することにある。このプロセスにより、優れた性能特性を持つ緻密な構造が形成されるとともに、材料の酸化や汚染といった望ましくない影響が緩和される。

真空加圧焼結の動作原理と真空炉の複雑さを理解することで、メーカーや研究者はこれらの先端技術を活用し、焼結プロセスを最適化し、製品品質を向上させ、材料の準備と生産におけるコスト効率を達成することができます。

真空ホットプレス炉の用途と機能

真空ホットプレス炉は様々な科学的・工業的用途で重要な役割を果たし、温度・圧力・雰囲気を正確に制御します。これらの炉は真空または保護された雰囲気でのホットプレス焼結実験に不可欠であり、先端材料の開発と生産を促進します。真空ホットプレス炉の用途と機能を詳しく見てみよう:

用途

1.粉末冶金と機能性セラミックス: 真空ホットプレス炉は、粉末冶金や機能性セラミックスなどの新素材の高温熱間成形に広く使用されています。透明セラミックス、工業用セラミックス、耐火性金属を含む合金材料などの真空焼結が可能です。

2.セラミック材料の焼結: 炭化ケイ素や窒化ケイ素などの材料を真空ホットプレス炉で高温焼結します。このプロセスにより機械的特性が向上し、精密な寸法制御が可能な高度なセラミック部品の製造が可能になります。

3.粉末と成形体の熱処理: 真空ホットプレス炉は、粉末や成形体の融点以下の熱処理を容易にします。この冶金プロセスにより、粒子の結合を通じて材料の強度が向上し、さまざまな用途への適合性が高まります。

4.研究開発 これらの炉は研究開発活動において不可欠なツールであり、高温・高圧下での材料挙動を研究するための制御された環境を提供します。これにより、科学者やエンジニアは比類のない精度で新素材や製造技術を探求することができます。

機能

1.最高使用温度: 真空ホットプレス炉の最高使用温度は摂氏2200度までという驚異的な数値を誇ります。この高温能力により、焼結や緻密化のために極端な熱条件を必要とする材料を含む、幅広い材料の加工が可能になります。

2.精密制御システム: 高精度制御システムを装備したこの炉は、ホットプレス焼結プロセスにおける温度、圧力、サプレッションレートの精密な制御を可能にします。この制御レベルは、研究および工業生産に不可欠な材料特性の再現性と一貫性を保証します。

3.調整可能な作業圧力: 炉のサプレッションオイルは上下可能で、特定の技術要件に応じて作業圧力を調整できます。この柔軟性により、様々な材料や用途のニーズに合わせた処理条件が可能になり、最適な性能と品質が保証されます。

4.温度安定性: 調整可能な温度設定により、真空ホットプレス炉は一定温度を長時間維持することができ、均一な加熱と焼結プロセスの正確な制御を保証します。この温度安定性は、所望の材料特性を達成し、最終製品の欠陥を回避するために極めて重要です。

結論として、真空ホットプレス炉は材料科学、製造、研究の幅広い用途に対応する汎用性の高い不可欠なツールです。その高度な機能と精密な制御システムにより、これらの炉は特性に合わせた革新的な材料の開発と生産を可能にし、様々な産業の進歩を促進します。

真空加圧焼結の利点

真空下での焼結には、部品やコンポーネントの製造において多くの利点があります。主な利点のひとつは、真空環境での酸化や大気汚染がないため、焼結後に明るい部品が得られることです。このように制御された設定により、プロセスパラメーターの正確な監視と調整が可能になり、望ましい結果が一貫して達成されます。

場合によっては、特にチタンのような反応性の高い材料は、特定の圧力条件下での焼結が必要となります。例えば、極めて反応性の高い材料の焼結では、望ましくない反応を防ぎ、最適な焼結結果を得るために、10-2ミリバールから10-4ミリバールの圧力レベルが必要となることがよくあります。

さらに、ステンレス鋼のような材料は、焼結プロセス中に不活性ガスで濃縮された雰囲気を必要とする場合がある。アルゴンベースの混合ガスな どの不活性ガスの使用は、冷却中の窒化クロムの 析出などの問題を回避するのに役立つ。一方、窒素ベースの混合ガスは、他の様々な種類の材料に適している。

真空・加圧下での焼結の大きな利点のひとつは、焼結雰囲気を特定の材料要件に合わせて調整できることであり、これにより焼結プロセスが所望の特性に最適化される。適切な焼結雰囲気を選択することで、メーカーは良好な結果と操業コストのバランスを達成することができる。

さらに真空焼結炉 は材料特性と部品外観の向上に貢献します。水、酸素、窒素のような有害な汚染物質の存在を減らすことで、真空焼結は脱炭、浸炭、酸化、窒化のような有害な反応のリスクを最小限に抑えます。残留ガス純度が99.99987%のアルゴンのような例外的なレベルに達する真空環境の純度により、真空焼結は他の焼結方法とは一線を画しています。

結論として、真空加圧焼結の利点は多面的である。改善された特性、簡素化されたプロセス、再現性のある結果を持つ、明るくクリーンな部品を製造する能力は、様々な製造アプリケーションで真空焼結技術を利用する価値を強調しています。真空焼結の利点を活用することで、製造業者は優れた結果を達成し、処理時間を短縮し、高品質部品の生産における全体的な生産性を向上させることができます。