ホットプレスを理解する

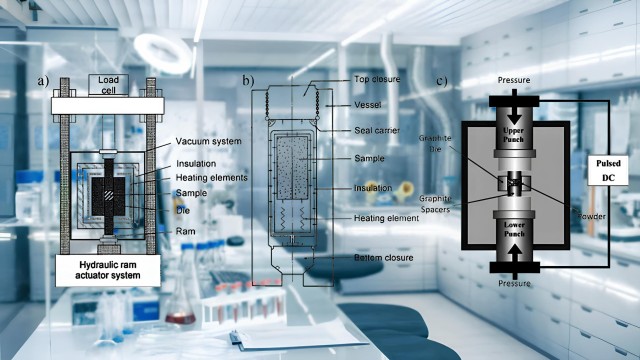

ホットプレスの定義とプロセス

ホットプレスは、焼結およびクリーププロセスを誘発するために高温で粉末または粉末圧縮体を形成するために使用される、高圧、低ひずみ速度の粉末冶金プロセスです。熱と圧力を同時に加えて、硬くて脆い材料を製造します。

主な用途と用途

ホットプレスは主に、ダイヤモンドと金属の複合切削工具、工業用セラミックス、その他の硬くて脆い材料の強化に使用されます。これは、粒子の再配列と粒子接触部での塑性流動を通じて機能します。ルースパウダーまたは事前に圧縮された部品はグラファイト型に充填され、通常 2,400 °C (4,350 °F) の温度まで誘導加熱または抵抗加熱が可能になります。最大 50 MPa (7,300 psi) の圧力を加えることができます。ホットプレスは、さまざまな種類のポリマーのプレスにも使用されます。

ホットプレスダイヤモンド

粒子の再配列と塑性流動による高密度化

ホットプレスにおける緻密化プロセスは、粒子の再配列と粒子接触部での塑性流動によって発生します。ホットプレス中に加えられる外圧により、内部の欠陥や気孔が破壊され、内部表面が互いに接触します。その後、材料は高温クリープを受け、相互浸透と拡散結合が可能になり、欠陥と多孔性が完全に排除されます。

グラファイトモールドの使用方法と加熱温度

ホットプレスでは、ルースパウダーまたは事前に圧縮された部品を入れるためにグラファイト型が一般的に使用されます。グラファイト金型により、誘導加熱または抵抗加熱による効率的な加熱が可能になります。ホットプレスで使用される温度は最大 2,400 °C (4,350 °F) に達する可能性があり、緻密化に必要な焼結およびクリープ プロセスを確保します。

プロセスに伴うプレッシャー

ホットプレスでは、高密度化を達成するために高圧を適用します。ホットプレスプロセス中に最大 50 MPa (7,300 psi) の圧力を加えることができます。高圧により粒子の再配列と塑性流動が促進され、コンパクトで緻密な最終製品が得られます。

ポリマー産業におけるホットプレス

ホットプレスはポリマー産業でも広く使用されています。ホットプレス技術を使用することにより、メーカーは製造プロセスでのバインダーの必要性を排除し、代わりに力と温度の組み合わせを使用して部品を完全に接着できます。これにより、機械的特性と寸法精度が向上した高品質のポリマー製品の製造が可能になります。

要約すると、ホットプレスは硬くて脆い材料を製造するために使用される粉末冶金プロセスです。熱と圧力を加えて焼結とクリーププロセスを引き起こし、結果として緻密化をもたらします。ホットプレスは、航空宇宙、セラミック、ポリマー製造などのさまざまな業界で広く使用されています。このプロセスではグラファイト金型を使用し、高温と高圧に達して望ましい結果を得ることができます。

ホットプレスにおける加熱の種類

誘導加熱、間接抵抗加熱、フィールドアシスト焼結技術(FAST)/ダイレクトホットプレスの3種類の加熱について紹介します。

ホットプレスは、材料間に耐久性のある強固な結合を作成するために製造業界で広く使用されている技術です。これには、真空中または不活性ガスの正圧下での高温材料の焼結中に追加の力が組み合わされます。この圧力は材料の高密度化を促進し、理論値に近い密度の材料のビレットが得られます。

ホットプレス炉には主に 2 つのタイプがあります。1 つは圧力を加えるためにホットロッドとコールドロッドを使用するもの、もう 1 つはグラファイトのパンチとダイまたはプレスプラテンを使用して拡散接合中に力を加えるものです。これらの炉は製造プロセスでバインダーを必要としないため、非常に効率的です。

ホット プレス技術では、誘導加熱、間接抵抗加熱、およびフィールド支援焼結技術 (FAST) / 直接ホット プレスという 3 つの異なるタイプの加熱方法が使用されます。

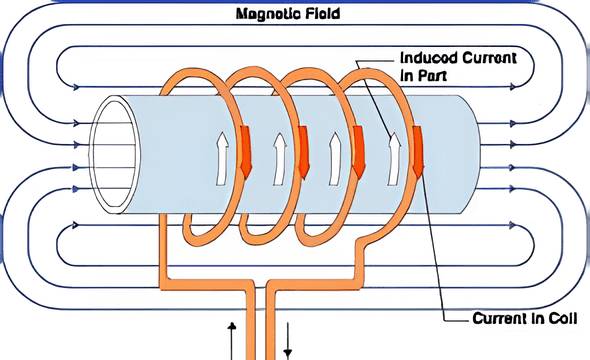

誘導加熱

誘導加熱は、金属、セラミック、および一部の高融点金属金属間化合物粉末の焼結に一般的に使用される方法です。電磁誘導を利用して材料内に熱を発生させます。

このプロセスでは、コイルに交流電流が流れ、磁場が生成されます。この磁場により材料内に渦電流が誘導され、熱が発生します。次に、熱を利用して材料を焼結し、必要な結合を形成します。

誘導加熱は、その効率と精度で知られています。これにより、速い加熱速度と温度分布の正確な制御が可能になり、高品質の接合が得られます。特に導電性の高い材料に適しています。

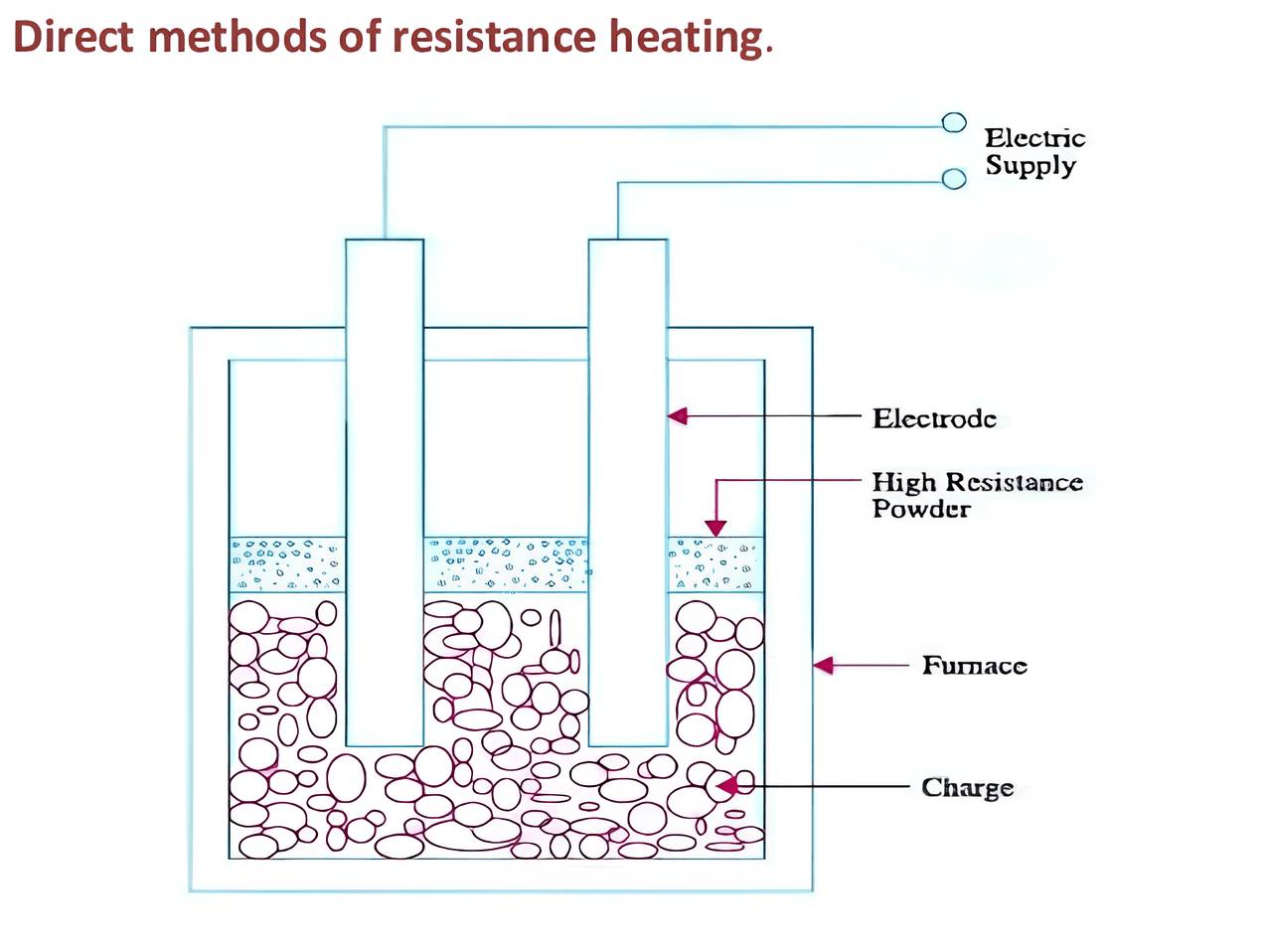

間接抵抗加熱

間接抵抗加熱もホットプレスで一般的に使用される方法です。電気抵抗を利用して材料内に熱を発生させます。

このプロセスでは、材料に電流が流れ、抵抗が生じ、熱が発生します。次に、熱を利用して材料を焼結し、必要な結合を形成します。

間接抵抗加熱は、そのシンプルさと多用途性で知られています。幅広い材料に使用でき、特に導電率の低い材料に適しています。温度を正確に制御でき、高い加熱速度を達成できます。

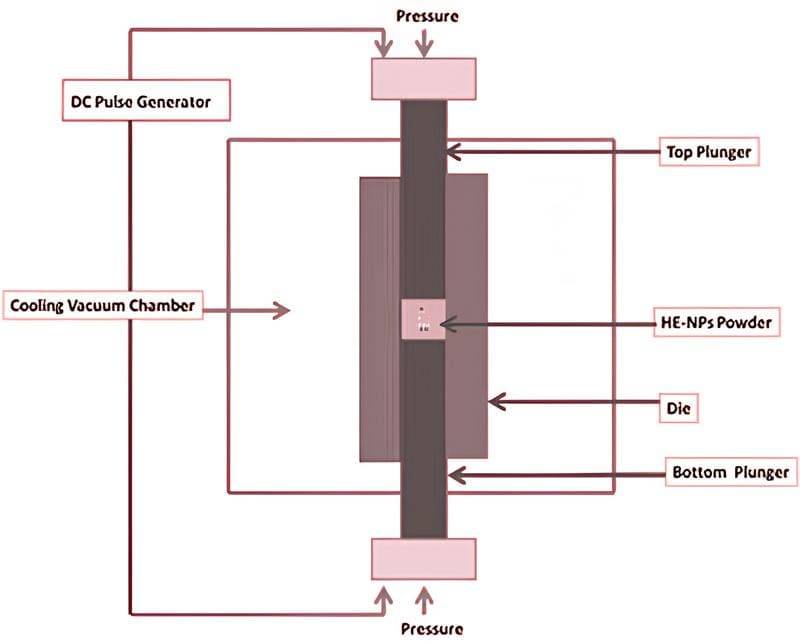

フィールドアシスト焼結技術 (FAST) / ダイレクト ホット プレス

フィールド支援焼結技術 (FAST) はダイレクト ホット プレスとしても知られ、ホット プレスで使用される比較的新しい方法です。焼結プロセスを促進するために電場の使用が含まれます。

このプロセスでは、材料に電流が流れ、電場が生成されます。この電場により材料内の原子の移動度が高まり、焼結と緻密化が促進されます。

FAST / ダイレクトホットプレスは、高密度で均一な材料を製造できることで知られています。速い焼結速度が可能になり、理論値に近い高密度を達成できます。特に拡散性が低く、導電性が高い材料に適しています。

結論として、ホットプレスは、材料間に耐久性のある強固な結合を作成するための製造業界にとって貴重な技術です。ホットプレス技術では、誘導加熱、間接抵抗加熱、およびフィールド支援焼結技術 (FAST) / 直接ホットプレスの 3 種類の加熱方法が一般的に使用されます。各方法には独自の利点があり、さまざまな材料や用途に適しています。

誘導加熱

誘導加熱のプロセスと機能

誘導加熱は、電磁誘導を使用して金属や半導体などの導電性材料を加熱するプロセスです。これは、電磁石に高周波交流を流し、急速に交流する磁場を生成することによって実現されます。この磁場により材料内に渦電流が誘導され、その渦電流が抵抗を通って流れ、ジュール加熱によって熱を発生します。強磁性体およびフェリ磁性体では、磁気ヒステリシス損失によっても熱が発生します。使用される電流の周波数は、対象物のサイズと材質、作業コイルと対象物の結合、浸透深さなどの要因によって異なります。

この加熱方法は、金属の溶解や合金の製造に一般的に使用されます。真空誘導溶解は、制御された雰囲気と溶解プロセスの正確な制御を組み合わせたもので、誘導加熱の一般的な用途です。誘導炉は 1800°C 以上の温度に達することがあり、通常はチラー、電源ユニット、真空ユニットで構成されます。

誘導加熱のメリットとデメリット

誘導加熱には、他の加熱方法に比べていくつかの利点があります。誘導原理のおかげで、電気またはガス加熱と比較してプロセスが高速になります。誘導炉はウォームアップや冷却サイクルを必要としないため、起動時間も短くなります。誘導電源により強力な撹拌作用が生じ、液体金属が均一に混合されます。さらに、誘導炉では、燃料燃焼ユニットに比べて必要な耐火物が少なくなります。エネルギー効率が高く、金属を溶解するための電力消費を削減できます。誘導炉はサイズもコンパクトなので設置が容易で、溶解時間が短いため生産率が高くなります。

ただし、考慮すべきデメリットもいくつかあります。誘導炉の定格出力は実際の動作出力を必ずしも反映しているとは限らず、溶解効率の低下につながります。サプライヤーが自社開発の誘導電源ボード技術を備えており、柔軟なカスタマイズされたソリューションを提供できることを確認することが重要です。さらに、誘導加熱は熱分布と加熱速度に問題を引き起こす可能性があるため、特定の用途と加熱される材料について慎重に検討する必要があります。

熱分布と加熱速度の問題

誘導加熱は高出力密度を生成できるため、必要な温度に到達するまでの相互作用時間が短くなります。これにより、加熱パターンが厳密に制御され、印加される磁場に厳密に追従します。この正確な制御により、加熱される材料の熱歪みや損傷が軽減されます。

ただし、誘導加熱では熱分布と加熱速度が潜在的な問題となる可能性があります。誘導コイルが材料と適切に接触していない場合、または材料の形状や組成が不規則である場合、不均一な熱分布が発生する可能性があります。均一な加熱を実現するには、ワークコイルと加熱対象物との間の適切な結合を確保することが重要です。

加熱速度は、物体のサイズや材質、電磁場の侵入深さなどの要因にも影響される可能性があります。これらの要因とその加熱プロセスへの影響を理解することは、誘導加熱アプリケーションで望ましい結果を達成するために非常に重要です。

全体として、誘導加熱は、導電性材料を加熱するための多用途かつ効率的な方法です。速度、エネルギー効率、制御性の点で優れているため、冶金、半導体製造、金鋳造などのさまざまな業界で人気があります。各アプリケーションの特定の要件と課題を考慮することで、企業は誘導加熱技術を利用する際に情報に基づいた意思決定を行うことができます。

間接抵抗加熱

間接抵抗加熱は、黒鉛発熱体を使用して金型または負荷を加熱する電気炉で使用される技術です。これらの要素に電流を流すことで熱が発生し、対流によって熱が金型に伝達されます。このプロセスは間接抵抗加熱として知られています。

間接抵抗加熱のプロセスと機能

間接抵抗加熱では、グラファイト発熱体が配置されている加熱チャンバー内に金型が配置されます。これらの要素は、そこを流れる電流によって加熱されます。発熱体によって発生した熱は対流によって金型に伝達され、金型が加熱されます。

間接抵抗加熱のメリットとデメリット

間接抵抗加熱の利点の 1 つは、高温を達成できることです。達成される温度は金型の導電率には依存せず、熱や圧力の影響を受けません。ただし、間接抵抗加熱の主な欠点は、金型の加熱に時間がかかることです。炉の雰囲気から金型表面および金型の断面全体への熱伝達は比較的ゆっくりです。

抵抗加熱の歴史と現在の関心

抵抗加熱は長年にわたりさまざまな用途に使用されてきました。電気レンジやトースターなどの家電製品によく使われています。近年、ホットプレス技術などの工業用途における抵抗加熱への関心が高まっています。誘導加熱および電界補助焼結技術 (FAST) / ダイレクト ホット プレスは、抵抗加熱と組み合わせて使用される他の加熱方法です。

抵抗線やリボンなどの抵抗発熱体は、さまざまな加熱装置や工業炉で一般的に使用されています。これらの要素は、ジュール加熱によって電気エネルギーを熱に変換します。素子を通過する電流が受ける抵抗により、素子が加熱されます。

結論として、間接抵抗加熱は、グラファイト発熱体を利用して対流を通じて金型または負荷を加熱する技術です。金型の導電率や熱/圧力に依存せず、高い到達温度が得られるなどの利点があります。ただし、熱伝導が比較的遅いという欠点があります。抵抗線などの抵抗発熱体は、さまざまな加熱装置や工業炉で広く使用されています。

フィールドアシスト焼結技術 (FAST) / ダイレクト ホット プレス

FASTの構想と実行

フィールド支援焼結技術/スパーク プラズマ焼結 (FAST/SPS) は、DC 電流を利用して、ジュール加熱によってモールドやサンプルを直接加熱します。この直接加熱により、高い加熱速度と短い処理サイクル時間を実現できます。また、幅広い金属、セラミック、機能性材料の統合も可能になります。 FAST/SPS は、潜在的に並外れた特性を備えた材料の製造に新たな可能性をもたらします。また、複数材料の複合材料、機能グレードの材料、および拡散接合材料を処理することもできます。

サイクルタイム短縮の理由

ダイレクトホットプレスでサイクルタイムを短縮する説得力のある理由は、粒子の成長を避けてエネルギーを節約することです。ダイレクト ホット プレスでは、金型が電力に直接接続され、金型と粉末部分の抵抗率によって金型内に熱が発生します。これにより、加熱速度が非常に速くなり、微細金属粉末凝集体の焼結活性が大幅に向上します。数分の短いサイクル時間が可能になり、このプロセスにより、従来の焼結技術と比較して焼結温度と圧力の閾値が下がります。直接抵抗加熱により、必要な場所で熱が確実に生成されます。

ダイレクトホットプレスのメリット

ダイレクト ホット プレスには、従来の粉末冶金焼結技術と比較していくつかの利点があります。より低い処理温度および/またはより短い処理時間を利用して、独自の特性を生み出すことが可能になります。これにより、金属およびセラミック粉末のホットプレス焼結、セラミック/金属複合材料および金属間化合物の調製、拡散溶接プロセスの研究開発が可能になります。また、酸素/窒素/ホウ素/炭素化合物およびそれらの混合物の緻密化ホットプレス焼結も促進します。

パルス電流による焼結と非パルス電流による焼結の違い

最新の研究では、パルス電流による焼結と非パルス電流 (SPS または FAST) による焼結の間に基本的な違いはないことが示唆されています。原則として、すべての直接ホットプレス技術は、粉末のその場加熱による改善のみであれば、従来のホットプレスと比較して改善された焼結結果を達成できます。ただし、電流密度自体に関連する追加の物理的効果が存在する場合、パルス電流は追加の有益な効果をもたらすことがよくあります。これは、各パルス中に、電流密度が同等の加熱能力を持つ DC 電流よりも大幅に高い値にピークに達するためです。

要約すると、フィールド支援焼結技術 (FAST) または直流電流を使用したダイレクト ホット プレスには、処理サイクル時間の短縮、温度と圧力の低下、および幅広い材料で独自の特性を生み出す能力の点で、多くの利点があります。パルス電流を使用するか非パルス電流を使用するかに関係なく、ダイレクトホットプレス技術は従来の方法と比較して改善された焼結結果を達成できます。

ホットプレスの応用例

スパッタリングターゲットや高性能セラミック部品などの重要品目の製造

ホットプレス技術は、スパッタリングターゲットや高性能セラミック部品などの重要な製品の製造に使用されて成功しています。炭化ホウ素、二ホウ化チタン、サイアロンなどの材料は、このプロセスを使用して実現されています。金属粉末を使用することにより、金型の導電性によりワークピースの迅速な加熱が可能になります。この方法は、高い加熱速度を必要とする用途に特に適しており、高温に短時間しか保持できない材料や、高い生産性のために急速な加熱速度が必要なプロセスに最適です。

金属粉末を使用するメリット

ホットプレスプロセスで金属粉末を使用する利点の 1 つは、ワークピースを迅速に加熱できることです。直径が大きく高さが比較的低い金型は迅速に加熱できるため、効率と生産性が向上します。さらに、金属粉末を使用すると、製造プロセスでバインダーが不要になり、力と温度の組み合わせを使用して部品を完全に接着できます。

高い加熱速度に対するプロセスの適合性

ホットプレスプロセスは、高い加熱速度を必要とする用途に特に適しています。これは、高温に短時間しか保持できない材料や、高い生産性を達成するために急速な加熱速度が必要なプロセスにとって有益です。ホットプレスにおける力と温度の組み合わせにより、部品を迅速かつ効率的に接着できます。

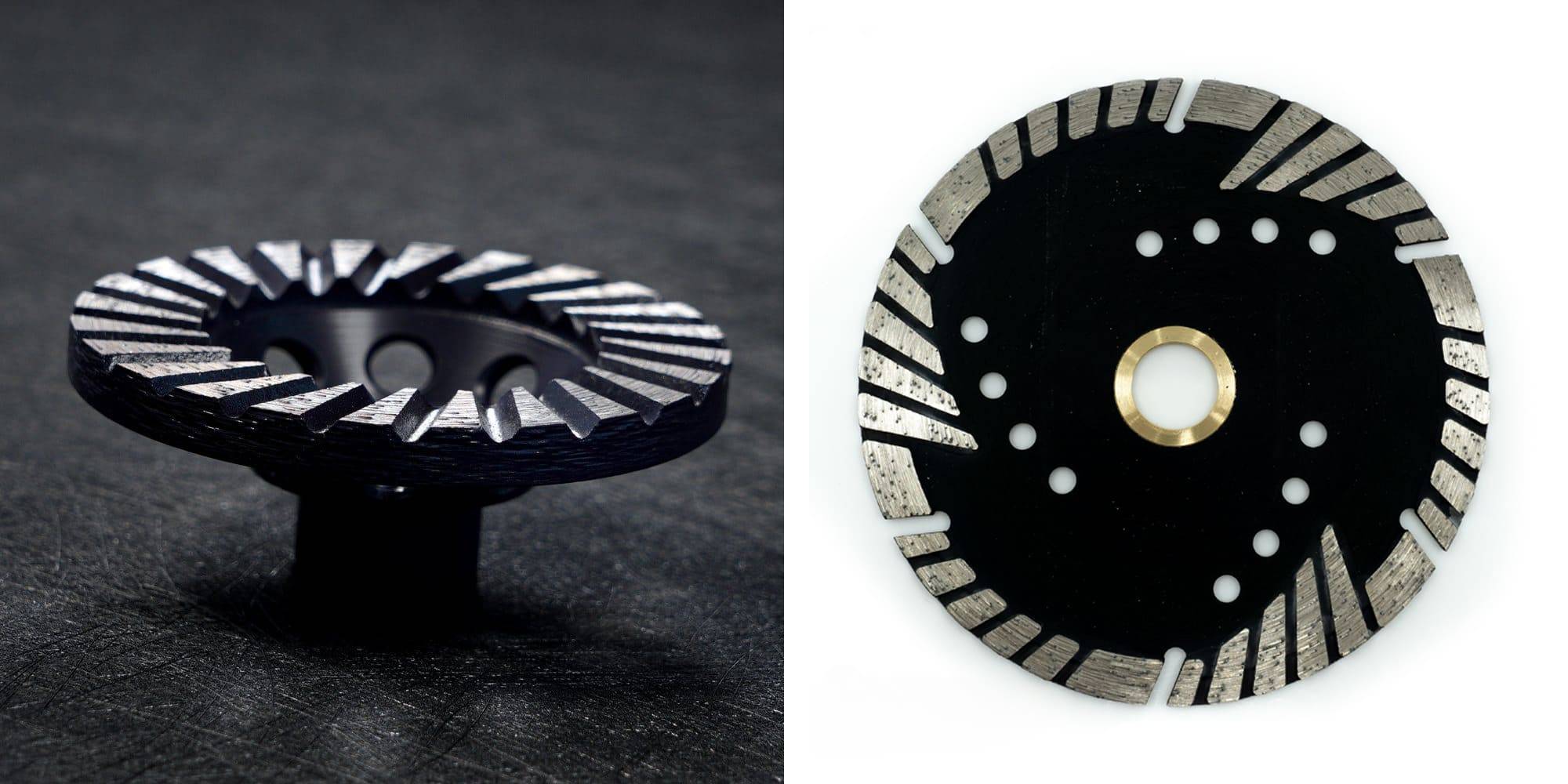

摩擦材産業における直接熱間プレスの役割

ダイレクトホットプレス技術は摩擦材業界で重要な役割を果たしています。これにより、材料を最終密度まで焼結することができ、高レベルのニアネットシェイプ精度を達成できます。この精度により、多くの場合、加工が難しい材料を機械的に再加工する必要がなくなります。ダイレクトホットプレスは、最終形状に高レベルの密度と精度が必要な材料に特に役立ちます。

焼結ブレーキパッド、クラッチディスクの用途

ホットプレスは、焼結ブレーキパッドやクラッチディスクの製造に一般的に使用されます。このプロセスにより、優れたブレーキ機能とクラッチ接続機能を提供する高密度で高性能な材料の作成が可能になります。焼結ブレーキパッドとクラッチディスクは耐久性、耐熱性、安定した性能で知られており、自動車業界で高く評価されています。

結論として、ホットプレスはさまざまな業界で応用できる多用途で価値のあるプロセスです。これは、スパッタリング ターゲットや高性能セラミック部品などの重要な品目の製造に特に役立ちます。ホットプレスに金属粉末を使用すると、高速加熱や結合剤の除去などの利点が得られます。このプロセスは高い加熱速度に適しており、摩擦材料産業で重要な役割を果たしています。さらに、ホットプレスは焼結ブレーキパッドやクラッチディスクの製造に広く使用されており、自動車用途に優れた性能と耐久性を提供します。

関連製品

- 固体電池研究用温間等方圧プレス

- 真空熱間プレス炉 加熱真空プレス

- 手動熱プレス機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉