PECVD コーティングの概要

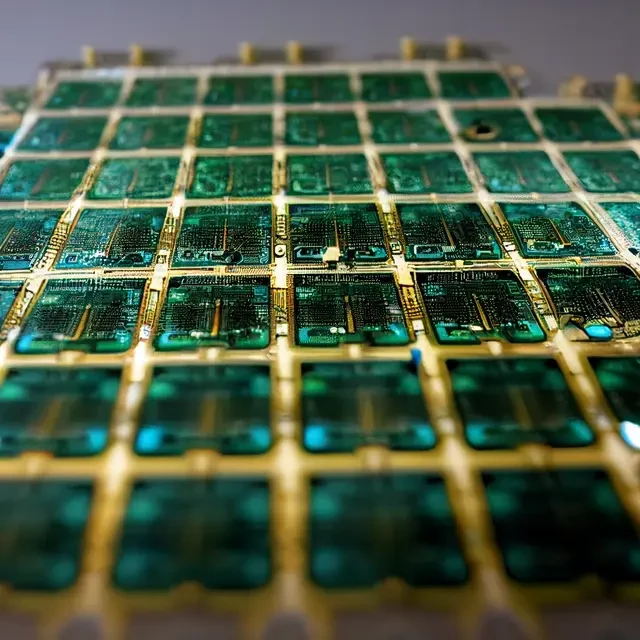

PECVD (プラズマ化学気相成長) は、さまざまな基板上にコーティングを作成するために広く使用されている薄膜堆積プロセスの一種です。このプロセスでは、プラズマを使用してさまざまな材料の薄膜を基板上に堆積します。 PECVD は、堆積プロセス中に発生する化学反応を促進するためにプラズマを使用する CVD (化学蒸着) プロセスのバリエーションです。 PECVD コーティングには、膜特性の優れた制御、より高い堆積速度、より広範囲の材料を堆積できる機能など、従来の CVD コーティングに比べていくつかの利点があります。 PECVD コーティングは、半導体、太陽電池、光学コーティングなどのさまざまな用途に使用されています。

目次

CVD に対する PECVD の利点

PECVD (プラズマ化学蒸着) は、その多くの利点により、薄膜蒸着の分野では CVD (化学蒸着) よりも一般的になりました。このセクションでは、これらの利点について詳しく説明します。

より低い堆積温度

CVD に対する PECVD の主な利点の 1 つは、低温で実行できるため、温度に敏感な材料により適していることです。 PECVD 温度の範囲は室温から 350°C ですが、標準的な CVD 温度は通常 600°C ~ 800°C で行われます。この機能により、CVD 温度が高くなるとデバイスやコーティングされる基板が損傷する可能性がある状況でも適切に適用できます。

より優れたカバレッジと均一性

CVD は拡散ガス駆動プロセスであるため、溝や壁などの凹凸のある表面を比較的高い適合性で良好にカバーできます。あるいは、PVD (物理蒸着) コーティングは見通し内蒸着であるため、凹凸によってコーティング領域が遮蔽されると、薄膜の深さのばらつきが大きくなる可能性があります。 PECVD では、プラズマ流が基板を取り囲むことができるため、薄膜の適合性を高めるためのラインオブサイトの問題が大幅に軽減されます。

PECVD では、堆積プロセスをより高度に制御できるため、より均一で正確なコーティングが得られます。プラズマのパラメーターを変更することにより、光学フィルムの密度と硬度、純度、粗さ、屈折率などの材料特性の優れた制御を実現できます。 PECVD は、高い膜品質を維持しながら、最速の堆積速度を実現します。

特殊な特性を持つユニークなコーティング

PECVD でプラズマを使用すると、硬度、密着性、耐食性の向上など、独自の特性を備えたコーティングを作成することもできます。 PECVD は、一般的な CVD 技術だけでは作成できない独自の化合物と膜を生成でき、化学的および熱的安定性を備えた非常に高い耐溶剤性と耐腐食性を示す膜を生成できます。

多彩な用途

CVD に勝る利点に加えて、PECVD はエレクトロニクス、光学、生物医学などのさまざまな業界で多数の用途があります。 PECVD は、集積回路を製造するために半導体業界で広く使用されており、太陽電池や太陽光発電の製造に使用される重要な堆積技術です。その多用途性により、ソーラーパネルや光学ガラスのような比較的広い表面積に均一に塗布することができ、非常に高度なプロセス制御のためにプラズマを変更することで光学コーティングの屈折品質を非常に細かく調整できます。

プラズマ処理による表面特性の変化

プラズマ処理は、さまざまな基材の表面特性を変更するために広く使用されています。これらの処理には、真空チャンバー内のガス混合物に電場を印加することによって生成されるプラズマの使用が含まれます。プラズマは、基板の表面特性を変化させ、薄いコーティングの堆積により適したものにする上で重要な役割を果たします。このセクションでは、PECVD コーティングに関連して、プラズマ処理が基板の表面特性をどのように変化させるかについて説明します。

表面エネルギーの変更

プラズマ処理は、基材の表面エネルギーを変えることができます。これは、基材とコーティングの間の密着性を決定する重要な要素です。プラズマは、使用するガスの種類とプラズマ パラメーターに応じて、基板の表面エネルギーを増加または減少させることができます。表面エネルギーが高いと濡れが促進され、その結果、基材とコーティング間の密着性が向上します。

表面粗さの向上

プラズマ処理によっても、基板の表面粗さが増加する可能性があります。これは、太陽電池の性能向上など、特定の用途にとって有益です。表面粗さの増加により、基材とコーティングの間の密着性も向上します。プラズマは基板の表面をエッチングして、表面積を増やし、密着性を向上させる微細構造を作成します。

化学組成の変更

プラズマ処理により基材表面の化学組成が変化し、コーティングの化学的および物理的特性が変化する可能性があります。プラズマは基材の表面に官能基を導入することができ、これを使用してコーティングの濡れ性を制御できます。たとえば、酸素ガスを用いたプラズマ処理により基板の表面にヒドロキシル基が導入され、基板の親水性が高まります。

ダングリングボンドの作成

プラズマ処理によっても、基板の表面にダングリングボンドが生成される可能性があります。これらは化学的に反応性があり、他の原子または分子と結合できる不対電子です。未結合手はコーティング材料と反応して強力な化学結合を形成することができるため、基材とコーティングの間の接着を促進するのに役立ちます。

結論として、プラズマ処理は基板の表面特性を変化させ、薄いコーティングの堆積により適したものにするのに効果的です。プラズマ処理は、表面エネルギー、表面粗さ、化学組成を変更し、ダングリングボンドを導入することにより、密着性を向上させ、PECVD コーティングの全体的な品質を向上させることができます。

PECVDで製造されるコーティングの種類

プラズマ化学蒸着 (PECVD) は、さまざまな表面にさまざまなタイプのコーティングを生成できるプロセスです。 PECVD を使用して生成できるコーティングの種類は次のとおりです。

1. 二酸化ケイ素コーティング

PECVD によって生成される二酸化ケイ素 (SiO2) コーティングは、マイクロエレクトロニクス産業で誘電体材料として広く使用されています。 SiO2 コーティングは優れた電気絶縁特性を備えており、劣化することなく高温に耐えることができます。 PECVD は、基板への密着性が高く、緻密で均一なコンフォーマルな SiO2 コーティングを生成します。

2. 窒化ケイ素コーティング

PECVD によって生成される窒化ケイ素 (Si3N4) コーティングも、マイクロエレクトロニクス産業で誘電体材料およびパッシベーション層として広く使用されています。 Si3N4 コーティングは機械的、化学的、熱的安定性に優れているため、過酷な環境に最適です。 PECVD は、均一性が高く、応力が低く、密度の高い Si3N4 コーティングを生成します。

3. アモルファスカーボンコーティング

PECVD によって生成されるアモルファス カーボン (aC) コーティングには幅広い用途があります。切削工具、光学素子、さまざまな機械部品の保護コーティングとして使用されます。 aC コーティングは、優れた耐摩耗性、化学的不活性性、および低い摩擦係数を備えています。 PECVD は、優れた密着性、高密度、低粗さの aC コーティングを生成します。

4.DLCコーティング

PECVD によって生成されたダイヤモンド ライク カーボン (DLC) コーティングは、高硬度、低摩擦、高耐摩耗性などのユニークな特性を備えています。 DLC コーティングは、自動車、航空宇宙、生物医学産業などのさまざまな用途に使用されています。 PECVD は、密着性が高く、密度が高く、水素含有量が低い DLC コーティングを生成します。

結論として、PECVD は、異なる特性を持つさまざまなタイプのコーティングを生成できる多用途のプロセスです。コーティングの種類の選択は、特定の用途の要件によって異なります。特定の用途に適切なコーティングを選択するには、各タイプのコーティングの特性と特性を理解することが不可欠です。

PECVD によるコーティングの作成方法

PECVD は、低圧プラズマを使用してさまざまな基板上に材料の薄膜を堆積できる多用途のコーティング技術です。プラズマは、前駆体ガスを活性化し、コーティングを形成する化学反応を促進するために必要なエネルギーを提供できるため、このプロセスでは重要な要素です。このセクションでは、PECVD がどのようにコーティングを作成するかを段階的に説明します。

ステップ 1: プラズマの生成

PECVD プロセスの最初のステップはプラズマの生成です。プラズマは、ガス混合物に高周波電場を印加することによって生成され、ガス分子が解離して反応性プラズマが生成されます。

ステップ 2: 前駆体ガスの導入

プラズマが生成されると、前駆体ガスがチャンバーに導入されます。これらのガスは通常、プラズマと反応してコーティングを形成する有機または無機化合物です。

ステップ 3: 前駆体ガスの活性化

次に、プラズマ中に存在する反応種が前駆体ガスと反応して、基板表面に薄膜を形成します。プラズマは、前駆体ガスを活性化し、コーティングを形成する化学反応を促進するために必要なエネルギーを提供します。

ステップ 4: 薄膜の堆積

前駆体ガスがプラズマによって活性化されると、基板表面に堆積し始め、薄膜が形成されます。プラズマは、基板上に薄膜を堆積させる化学反応を促進するために必要なエネルギーを提供します。

ステップ 5: フィルム特性の制御

PECVD コーティングは、光学特性や電気特性などの特定の要件を満たすように調整できます。ガス流量、プラズマ出力、チャンバー圧力などの堆積パラメータを制御することにより、所望の仕様を満たすように膜特性を最適化できます。

要約すると、PECVD は低圧プラズマを使用してコーティングを作成します。プラズマは前駆体ガスを解離し、前駆体ガスと反応して基板表面に薄膜を形成する反応種を生成します。プラズマは、前駆体ガスを活性化し、コーティングを形成する化学反応を促進するために必要なエネルギーを提供します。堆積パラメータを最適化して、膜特性を特定の要件に合わせて調整できます。

結論: PECVD の幅広い用途

プラズマ化学蒸着 (PECVD) 技術は、半導体産業、生物医学工学、太陽電池製造など、さまざまな産業で幅広い用途に使用されています。 PECVD コーティングは、優れた密着性、均一性、高品質の蒸着を実現します。これらのコーティングは、光学コーティング、半導体コーティング、防食コーティング、バリアコーティングなど、さまざまな用途に使用されています。 PECVD 技術は、ダイヤモンドライク カーボン、アモルファス シリコン、窒化シリコンなどのさまざまなタイプのコーティングの製造に使用されます。従来の CVD 技術に比べて多くの利点があるため、PECVD の人気は高まり続けており、将来的にはさまざまな業界で重要な役割を果たす予定です。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター