PECVDの紹介

プラズマエンハンスト化学気相成長法(PECVD) は、半導体産業で広く使用されている薄膜蒸着技術です。化学気相成長法(CVD)の原理とプラズマ技術を組み合わせ、特性を精密に制御した高品質の薄膜を形成します。従来のCVDとは異なり、PECVDは成膜プロセスを強化するためにプラズマを利用し、より低温でより幅広い材料の成膜を可能にします。この記事では、PECVDの原理、応用、利点、限界について包括的に解説します。PECVDのプロセスフロー、プラズマソース、主要パラメータ、半導体製造における役割、他の産業における新たなアプリケーションについて説明します。

PECVDの原理

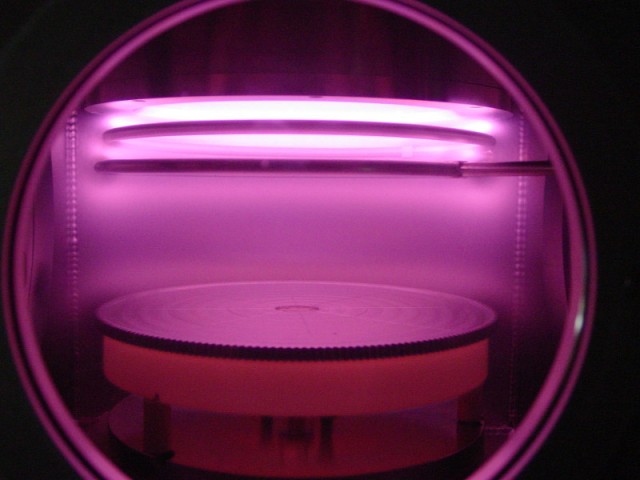

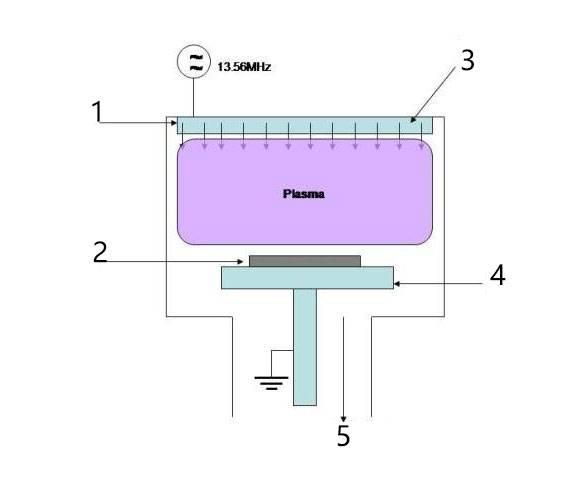

PECVD 技術は、低温プラズマを利用して、低気圧下のプロセスチャンバー (すなわちサンプルトレイ) のカソードでグロー放電を誘発します。このグロー放電、またはそれに代わる熱発生装置によって、サンプルの温度が所定のレベルまで上昇し、その後、制御された量のプロセスガスが導入される。このガスは、一連の化学反応とプラズマ反応を経て、試料表面に固体薄膜を形成する。

薄膜形成におけるプラズマプロセスは、通常、プラズマエッチング、新しい官能基のプラズマグラフト、プラズマエンハンスドCVDの3つの主要モードで採用されている。

プラズマエンハンスト化学気相成長法(PECVD)は、プラズマを利用して有機および無機の化学モノマーの反応性を高め、薄膜を成膜する汎用性の高い製造技術として際立っている。この反応性の向上により、従来は不活性と考えられていた材料も含め、幅広い材料を前駆体として利用することが可能になる。PECVD法では、固体、液体、気体状の前駆体を使用することができるため、溶媒を使用せず、迅速かつ容易に薄膜を形成することができる。

高密度プラズマエンハンスト化学蒸着(HDPECVD)は、2つの電源を利用する蒸着装置で行われる。一つは、基板に直接接触するバイアス電力用の容量結合プラズマであり、もう一つは、外部発生装置のソース電力としての誘導結合プラズマである。ソース電力は、より効率的な前駆体の分解を促進し、より高いプラズマ密度と反応速度をもたらす。

PECVDプラズマ源には他にも以下のような種類がある:

- 中周波ACおよびパルスDC: 大面積の工業用PECVDコーティング装置で使用され、2つの平行電極上または基板自体に直接プラズマを駆動する。一般的なアプリケーションは、2つの電極と高電圧の中周波AC放電を使用してPECVDプロセスを駆動し、腐食や疎水性コーティングのために部品にSiOxを成膜することです。

- パルスDCバイアス: 通常、DLCコーティングでは部品自体に印加される。これにより、部品の周囲にプラズマが発生し、アセチレンやその他の炭化水素ガスからDLCが蒸着される。

PECVDの用途と材料

プラズマエンハンスト化学気相成長法(PECVD)は、成膜プロセスを精密に制御することで、特性を調整した薄膜の製造を可能にする汎用性の高い成膜技術です。この技術は、以下を含むがこれに限定されない様々な産業で幅広く応用されている:

-

半導体製造: 半導体製造:PECVDは、ゲート絶縁膜、パッシベーション層、配線の重要な成膜方法として、半導体デバイスの製造に広く使用されている。

-

太陽電池製造: PECVDは、太陽電池や光起電力デバイスの製造において極めて重要な役割を果たしている。広い表面積に薄く均一な膜を成膜できるため、ソーラーパネルの反射防止膜やその他の機能層の成膜に最適です。

-

光学コーティング PECVDは、サングラス、着色光学機器、光度計などの光学コーティングの製造に使用されています。プラズマ・パラメーターを精密に制御することで、蒸着膜の屈折率やその他の光学特性を微調整することができ、その結果、望ましい光学特性を持つコーティングが得られる。

-

食品包装 PECVDは食品包装業界で広く利用されており、ポテトチップスの袋などの包装材料に高密度で不活性なコーティングを成膜することができる。これらのコーティングは優れたバリア特性を提供し、水分や酸素の侵入から内容物を保護することで、製品の賞味期限を延ばすことができる。

-

バイオ医療機器: PECVDは、医療用インプラントなどの生体医療機器の製造に利用されている。PECVDは、生体適合性と機能性を必要とする用途に魅力的な選択肢です。

一般的なPECVD材料

PECVDでは、以下のようなさまざまな材料を成膜できます:

-

窒化ケイ素 (SiN): 窒化ケイ素 (SiN): SiNはPECVDで成膜される一般的な材料で、優れた誘電特性、高い熱安定性、低い導電率で知られています。半導体デバイス、生物医学デバイス、光学コーティングなどに応用されている。

-

二酸化ケイ素(SiO2): SiO2もPECVDで頻繁に成膜される材料である。電気絶縁性に優れた透明な誘電体材料である。SiO2は、半導体製造、光学コーティング、保護層などに広く使用されている。

-

アモルファスシリコン(a-Si): a-Siはユニークな電子特性を持つ非結晶シリコンである。薄膜太陽電池、光検出器、ディスプレイ・デバイスの製造に使用される。

-

ダイヤモンドライクカーボン(DLC): DLCは炭素ベースの材料で、高い硬度と低い摩擦など、ダイヤモンドに似た特性を持つ。PECVDは、切削工具、耐摩耗性表面、生物医学インプラントなどの用途のDLCコーティングの成膜に採用されている。

-

金属: PECVDは、アルミニウムや銅などの金属膜の成膜にも使用できます。これらの膜は、電気相互接続、電極、その他の電子部品に応用されます。

PECVDプロセスパラメーター

プラズマエンハンスト化学気相成長法(PECVD)は、プラズマを利用して成膜プロセスにおける化学反応を促進する薄膜成膜技術である。PECVDは、窒化ケイ素、二酸化ケイ素、ポリシリコンなど、さまざまな材料の成膜に半導体産業で広く使用されています。

PECVDの主なプロセスパラメーターは以下の通り:

- 圧力: 成膜チャンバー内の圧力は、反応種の平均自由行程と成膜速度に影響する。

- 温度: 基板の温度は、反応種の表面移動度と蒸着膜の結晶性に影響する。

- ガス流量: 前駆体ガスの流量は、堆積膜の組成と特性に影響する。

- プラズマ出力: プラズマ出力は、プラズマのエネルギーと成膜速度に影響する。

PECVDプロセスパラメーターの最適化は、所望の膜特性を達成するために非常に重要である。例えば、プラズマパワーや前駆体ガスの流量を増やすことで、成膜速度を上げることができる。膜厚は、蒸着時間を調整することで制御できる。膜組成は、前駆体ガスの流量を調整することで制御できる。

PECVDは汎用性の高い薄膜蒸着技術であり、さまざまな特性を持つ幅広い材料の蒸着に使用できる。プロセス・パラメーターを最適化することで、PECVDは様々な用途の高品質膜の製造に使用できる。

PECVDの課題とトラブルシューティング

PECVDは複雑なプロセスであり、成膜中に発生する可能性のある課題も数多くあります。これらの課題には以下が含まれます:

- 不均一性: 蒸着膜の厚みや組成が基板上で均一でない場合がある。

- ピンホール: 蒸着膜にピンホールが生じることがある。ピンホールとは、気体や液体を通す小さな穴のこと。

- クラック: 蒸着膜に過度のストレスがかかると、クラックが発生することがある。

- 汚染: 蒸着膜がプロセスガスや蒸着チャンバーからの不純物で汚染されることがある。

これらの課題は、プロセスパラメーターを最適化し、適切なトラブルシューティング技術を使用することで克服できます。例えば、不均一性は、基板温度を上げるか、回転式基板ホルダーを使用することで低減できる。ピンホーリングは、蒸着圧力を上げるか、より高純度のプリカーサーガスを使用することで低減できる。クラックは、蒸着速度を下げるか、熱膨張係数の低い基板を使用することで低減できる。コンタミネーションは、よりクリーンな蒸着チャンバーを使用したり、より高純度のプリカーサーガスを使用することで低減できる。

PECVD装置とシステム

PECVD (Plasma Enhanced Chemical Vapor Deposition) 装置とシステムは、現代の半導体製造において不可欠なツールです。優れた膜の均一性、低温処理、高スループットを実現します。これらのシステムは、マイクロエレクトロニクスデバイス、太陽電池、ディスプレイパネル用の薄膜の成膜を含む様々なアプリケーションで使用されています。

PECVDリアクターの種類

PECVDリアクターは、プラズマの生成方法によって分類することができる:

-

容量結合プラズマ(CCP):容量結合プラズマ(CCP):2つの電極間にプラズマを発生させ、一方の電極上に基板を置く。

-

誘導結合プラズマ(ICP):誘導コイルを成膜室に巻きつけてプラズマを発生させる。

-

マイクロ波プラズマ(MWP):マイクロ波を利用してプラズマを発生させる。

プラズマ発生方法

PECVDプロセスにおけるプラズマは通常、低圧のガス中に埋め込まれた電極に電圧を印加することで生成されます。PECVD装置は、高周波(RF)、中周波(MF)、パルスDC、ストレートDC電源など、さまざまな手段でプラズマを発生させることができる。電源から供給されるエネルギーがガスや蒸気を活性化し、電子、イオン、中性ラジカルを形成する。

原位置モニタリング・制御システム

PECVD膜の品質と均一性を確保するためには、In-situモニタリングおよび制御システムが不可欠です。これらのシステムは、以下を含む様々なパラメーターをモニターすることができます:

- プラズマパラメータ(電子密度、イオンエネルギーなど)

- ガス流量

- 温度

- 膜厚

これらのパラメータを監視・制御することにより、PECVDシステムは成膜プロセスを最適化し、その特性を正確に制御して高品質な膜を製造することができます。

半導体製造におけるPECVDアプリケーション

プラズマエンハンスト化学気相成長法(PECVD)は、現代の半導体製造において重要なプロセスであり、膜厚、化学組成、特性を制御した機能性薄膜の成膜を可能にします。PECVDは、優れた膜の均一性、低温処理、高スループットなど、従来の化学気相成長(CVD)技術にはないいくつかの利点を備えています。

半導体製造におけるPECVDの役割

PECVDは、さまざまな半導体部品の製造において重要な役割を果たしています。その用途には以下が含まれます:

-

ゲート酸化膜蒸着: PECVD は、金属-酸化膜-半導体 (MOS) トランジスタの高品質ゲート酸化膜の成膜に使用されます。これらの酸化物は、ゲート電極と半導体チャネルの間の絶縁体として機能し、デバイス内の電流の流れを制御します。

-

パッシベーション層: PECVDは、半導体デバイスを環境汚染物質から保護し、デバイスの信頼性を向上させるために、半導体デバイス上にパッシベーション層を成膜するために使用されます。これらの層は通常、窒化ケイ素または二酸化ケイ素で構成され、半導体への不純物や水分の拡散を防ぎます。

-

相互接続形成: PECVDは、集積回路(IC)の金属相互接続の成膜に使用されます。これらの相互接続は、チップ上の異なるコンポーネント間の電気的接続を提供し、通常、銅やアルミニウムなどの材料で作られています。

半導体アプリケーションにおけるPECVDの利点

PECVDは、半導体アプリケーションにいくつかの利点をもたらします:

-

低温処理: PECVDは、従来のCVD技術よりも大幅に低い温度で薄膜を成膜できます。高温は繊細なデバイス構造にダメージを与える可能性があるため、これは半導体製造にとって極めて重要です。

-

優れた薄膜均一性: PECVDは、基板表面全体で一貫した厚さと組成を持つ、非常に均一な薄膜を生成します。この均一性は、デバイスの性能と信頼性を確保するために不可欠です。

-

高い成膜速度: PECVDは、従来のCVD技術と比較して高い成膜速度を提供し、半導体デバイスの効率的でコスト効率の高い製造を可能にします。

-

幅広い材料: PECVDは、絶縁体、導体、半導体を含む幅広い材料を成膜できます。この汎用性により、半導体製造のさまざまな用途に適している。

-

その場でのプロセス制御: PECVD装置には、多くの場合、in-situプロセスモニタリングおよび制御機能が組み込まれており、成膜パラメータをリアルタイムで調整して膜特性を最適化できます。

結論

PECVD は現代の半導体製造において重要なプロセスであり、低温処理、優れた膜均一性、高い成膜速度、幅広い材料といった独自の利点を兼ね備えています。先進的な電子機器の需要が伸び続ける中、PECVD装置は半導体産業でますます重要な役割を果たすことになるだろう。

PECVDの今後の動向

プラズマエンハンスト化学気相成長法(PECVD)は、プラズマエネルギーと化学気相成長法(CVD)を組み合わせた薄膜堆積技術である。このハイブリッド・プロセスは、従来のCVDよりも蒸着温度が低く、蒸着速度が速く、膜特性が向上するなど、いくつかの利点がある。

その結果、PECVDは、半導体、太陽電池、ディスプレイ・パネルなど、さまざまな電子デバイスの製造にますます使用されるようになっている。

将来的にはPECVD は今後もエレクトロニクス産業で重要な役割を果たし続けると予想される。PECVD市場の成長を後押ししているのは、以下のような新たな用途と進歩である:

- 新材料: 新材料:PECVDは、金属、半導体、誘電体、ポリマーなど、幅広い材料の成膜に使用できる。この汎用性により、PECVDは先端パッケージング、フォトニクス、マイクロエレクトロニクスなど、さまざまなアプリケーションにとって魅力的な選択肢となっている。

- 他の成膜技術との統合: PECVDは、物理的気相成長法(PVD)や原子層堆積法(ALD)などの他の成膜技術と統合して、複雑な多層構造を作ることができる。この統合により、特性を調整し、性能を向上させたデバイスの製造が可能になる。

- 研究開発: 現在進行中の研究開発は、PECVDシステムの性能向上と応用範囲の拡大に重点を置いている。この研究は、次世代デバイスの製造を可能にする新しいPECVDプロセスや材料の開発につながると期待されている。

PECVD市場は今後数年で大きく成長すると予想される。この成長の原動力となるのは、先端電子デバイスに対する需要の増加、新しい材料とプロセスの開発、PECVDと他の成膜技術との統合である。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン