プラズマ化学蒸着 (PECVD) の概要

PECVD は、プラズマを使用して気相前駆体と基板間の化学反応を促進する化学蒸着プロセスの一種です。プラズマは、高周波 (RF) 電力をガスに適用することによって生成されます。これにより、ガスがイオン化され、他のガス分子と衝突する高エネルギー電子が生成され、反応性の高いプラズマが生成されます。 PECVD は、優れた均一性と共形性を備えた薄膜の堆積を可能にし、マイクロエレクトロニクスおよびオプトエレクトロニクス デバイスの製造に理想的なプロセスとなります。ただし、機器のコストが高いことや、機器を操作するための専門的なトレーニングが必要であることなど、いくつかの欠点もあります。

目次

PECVD の長所と短所

PECVDの利点

PECVD プロセスにはいくつかの利点があり、さまざまな用途で薄膜を堆積するための一般的で効果的な技術となっています。主な利点の 1 つは、さまざまな基板上にさまざまな材料を堆積できることです。さらに、PECVD は比較的低温 (通常は 100°C ~ 400°C) で動作するため、温度に敏感な材料上に薄膜を堆積するのに適しています。さらに、PECVD プロセスによって堆積された膜は、良好な誘電特性、低い機械的応力、および優れた均一性を備えています。

良好な誘電特性

PECVD プロセスは、良好な誘電特性を備えた薄膜を提供するため、集積回路製造によく使用されます。トランジスタの特性と性能を維持するには、良好な誘電体層が必要です。

低い機械的応力と優れた均一性

PECVD プロセスは、膜にかかる不均一な機械的応力による膜の変形や不均一を防ぐことができます。ステップエッジと平坦な表面上の膜の厚さを均一に維持できます。これは、製造プロセスによっては表面に複数のステップがある基板があるため、製造プロセスで高いステップカバレッジが必要な場合に PECVD の大きな利点となります。

高い成膜速度と拡張性

PECVD は高い堆積速度を実現し、PVD などの他の従来の真空ベースの技術よりも大幅に高速です。これは、信頼性の高い低コストの製造技術の基礎です。 PECVD は拡張性も高く、大規模生産に適しています。

PECVDの欠点

PECVD プロセスには利点がありますが、欠点もいくつかあります。主な欠点の 1 つは、他の薄膜堆積技術と比較してコストが高いことです。さらに、PECVD プロセスは使用する前駆体ガスの品質に敏感であり、堆積膜の品質に影響を与える可能性があります。さらに、PECVD プロセス中に使用されるプラズマ ガスはシリコンまたは窒素と反応して Si-H および SiNH を形成する可能性があり、UV 吸収、安定性、機械的応力、導電率などのデバイスの特性に影響を与えます。最後に、プラズマ システムはガスをイオン化し、特定の方向に駆動して材料を堆積します。これにより、プロセス中に膜やデバイスに損傷を与え、性能が低下する場合があります。

結論として、PECVD プロセスは、さまざまな基板上にさまざまな材料を堆積できる能力、高い堆積速度、および拡張性により、材料科学および工学の分野で広く使用されている技術です。また、良好な誘電特性、低い機械的応力、および優れた均一性を備えた薄膜も提供します。ただし、PECVD プロセスには、高コスト、使用する前駆体ガスの品質に影響されやすい、膜やデバイスがプラズマで損傷する可能性など、いくつかの欠点もあります。

PECVD プロセスにおけるプラズマを理解する

プラズマは、半導体上に薄膜を堆積する際に重要な役割を果たすため、PECVD プロセスの重要なコンポーネントです。プラズマは、水素や窒素などのガスに高周波電場を印加することで生成されます。これにより、ガスがイオン化して、イオン、電子、励起された中性原子を含むプラズマが形成されます。

PECVDプロセスにおけるプラズマの重要性

PECVD プロセスにおけるプラズマは、高品質で均一な薄膜を実現するために不可欠です。前駆体を活性化し、薄膜を形成する化学反応を促進します。プラズマ内の反応種は、反応チャンバーに導入される前駆体と相互作用して薄膜を形成します。

PECVDプロセスにおけるプラズマ生成

PECVD プロセスでは、電気エネルギーを使用してプラズマであるグロー放電を生成します。プラズマは、2 つの電極間で交流範囲の高周波 (RF) を放電させることによって実現されます。 2 つの電極間の空間にはガスがあり、RF エネルギーを使用して PECVD チャンバー内のさまざまなガスをイオン化し、反応性ラジカル、イオン、中性原子、分子に変換します。

血漿の組成

プラズマは部分的にイオン化されたガスです。つまり、一部の電子は自由で、原子には正と負の電荷が残ります。プラズマは電磁場に非常によく反応し、固体、液体、気体の特性を備えており、物質の独特の状態となります。プラズマ内の反応種には、イオン、電子、励起された中性原子が含まれており、これらが前駆体と相互作用して薄膜を形成することができます。

PECVDプロセスにおけるプラズマの最適化

PECVD プロセスは、ガス流量、温度、圧力、プラズマの出力を制御することで最適化できます。ラジカルの形状、成膜表面へのラジカルのフラックス、基板加熱によって活性化される表面反応などのプラズマパラメータは、薄膜の構造と特性に影響を与えます。

PECVDプロセスにおけるプラズマの利点

PECVD プロセスの主な利点の 1 つは、比較的低温で高品質で均一な薄膜を堆積できることです。そのため、温度に敏感な材料や高温で特性が変化する材料の蒸着に最適です。 PECVD プロセスは、半導体、オプトエレクトロニクス、太陽電池産業で広く使用されています。

結論として、薄膜堆積を成功させるには、PECVD プロセスのプラズマを理解することが重要であり、高品質で均一な薄膜を実現するにはプロセス パラメーターの最適化が不可欠です。

PECVD プロセスの準備手順

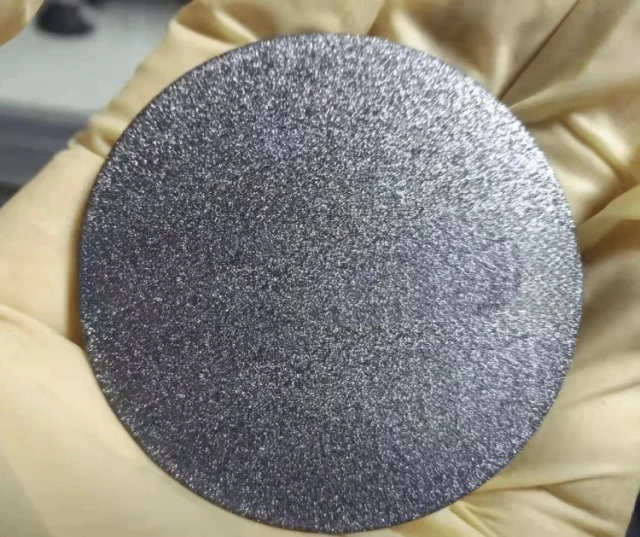

プラズマ化学気相成長 (PECVD) プロセスは、基板上に材料の薄膜を堆積するために使用される強力な技術であり、堆積膜の品質と均一性を確保するには適切な準備が不可欠です。このセクションでは、PECVD の準備プロセスを段階的に説明します。

ステップ 1: 基板を洗浄する

PECVD プロセスの準備における最初のステップは、基板を徹底的に洗浄することです。基板上の汚染物質は堆積膜の品質に悪影響を与える可能性があるため、基板が完全に清浄であることを確認することが不可欠です。これは、溶剤洗浄、プラズマ洗浄、湿式化学洗浄などのさまざまな洗浄技術によって実現できます。

ステップ 2: 基板を PECVD チャンバーにロードする

基板がきれいになったら、次のステップはそれを PECVD チャンバーにロードすることです。基板がチャンバー内に適切に配置されていることを確認することが重要です。これは、堆積膜の品質と均一性に影響を与える可能性があるためです。基板は、PECVD システムと互換性のあるホルダー上に配置し、プラズマ源から最適な距離に配置する必要があります。

ステップ 3: チャンバーを真空にする

基板がロードされた後、チャンバーは真空に排気されます。これは、PECVD プロセスを妨げる可能性のある残留ガスを除去するために必要です。必要な真空レベルは、使用する特定の PECVD システムによって異なりますが、通常は 1 ~ 10 mTorr の範囲になります。

ステップ 4: 前駆体ガスの導入

真空が達成されると、PECVD プロセスを開始できます。これには、前駆体ガスをチャンバーに導入することが含まれ、その後プラズマ源によってイオン化されて薄膜が形成されます。使用される特定の前駆体ガスとプロセス パラメーターは、堆積される材料と望ましい膜特性によって異なります。

ステップ 5: プロセスを監視する

PECVD プロセス中は、プロセス パラメータを注意深く監視して、堆積が希望どおりに進行していることを確認することが重要です。温度、圧力、ガス流量などのパラメータを監視し、必要に応じて膜の特性を達成するために調整する必要があります。

ステップ 6: プロセスを終了する

堆積が完了したら、前駆体ガスの流れを停止し、チャンバーを大気圧に戻すことで PECVD プロセスを終了できます。その後、基板をチャンバーから取り出し、必要に応じてさらに処理することができます。

結論として、PECVD プロセスを使用して堆積される薄膜の品質と均一性を確保するには、適切な準備が非常に重要です。上記の手順に従うことで、PECVD プロセスの準備を完全に整え、望ましい膜特性を達成することができます。

堆積の監視と制御

PECVD プロセス中は、堆積膜の品質と均一性を確保するために堆積を監視および制御することが重要です。堆積プロセスの監視と制御に必要な手順は次のとおりです。

ステップ 1: 適切なプロセスパラメータを決定する

プロセスの最初のステップは、ガス流量、圧力、電力設定などの適切なプロセス パラメーターを決定することです。これらのパラメータは、必要なフィルム特性に応じて設定する必要があります。

ステップ 2: 堆積プロセスを開始する

適切なプロセスパラメータが設定されると、堆積プロセスを開始できます。プロセス中、エリプソメトリーやプロフィロメトリーなどのさまざまな技術を使用して、堆積速度と膜厚を監視することが重要です。

ステップ 3: リアルタイム監視

リアルタイムのモニタリングは、不均一性や汚染など、堆積プロセス中に発生する可能性のある潜在的な問題を特定するのに役立ちます。発光分光分析や質量分析などのその場診断は、プラズマ化学に関する情報を提供し、堆積プロセスの最適化に役立ちます。

ステップ 4: 必要に応じてプロセスパラメータを調整する

堆積を制御するために、必要に応じてガス流量、圧力、電力設定を調整できます。これは、リアルタイムの監視結果に基づいて実行できます。

ステップ 5: 堆積後の分析

堆積後の分析を実行して、膜の特性と品質を検証できます。これは、X 線回折、走査型電子顕微鏡、原子間力顕微鏡などの技術を使用して実行できます。

結論として、均一な厚さと特性を備えた高品質の薄膜を実現するには、PECVD プロセス中の堆積を監視および制御することが重要です。このプロセスには、適切なプロセス パラメータの決定、リアルタイム監視、必要に応じたプロセス パラメータの調整、および堆積後の分析が含まれます。

PECVD フィルムの後処理

PECVD 薄膜が堆積されると、その特性と性能を改善するために後処理が必要になります。後処理プロセスには、特定の用途に応じて、アニーリング、エッチング、またはその他の方法が含まれる場合があります。

アニーリング

アニーリングは、PECVD 膜の後処理方法として一般的に使用されます。これには、制御された環境でフィルムを高温に加熱して、フィルムの結晶化度、密度、および基板への密着性を向上させることが含まれます。アニーリングは、膜内の残留応力を除去し、機械的特性を改善するのにも役立ちます。

エッチング

エッチングは、不純物や欠陥などの不要な物質をフィルム表面から除去するために使用されます。エッチング方法の選択は、PECVD 膜の特定の用途によって異なります。ウェット エッチングは、フィルムの表面から不要な材料を除去するために使用される一般的な方法です。一方、ドライ エッチングは、膜表面から材料をより正確かつ制御して除去するために使用されます。

その他の方法

PECVD 膜の他の後処理方法には、イオン注入、化学機械研磨、表面改質などがあります。イオン注入は、膜に不純物を導入することによって膜の電気的および機械的特性を変更するために使用されます。化学機械研磨は、化学プロセスと機械プロセスを組み合わせて、フィルムの表面から不要な材料を除去するために使用されます。表面改質には、フィルムの表面を変更して、接着性、湿潤性、生体適合性などの特性を改善することが含まれます。

結論として、PECVD フィルムの後処理は、その特性と性能を向上させるために不可欠です。後処理方法の選択は、フィルムの特定の用途によって異なります。アニーリングとエッチングは、PECVD 膜の後処理方法として最も一般的に使用されます。ただし、膜の要件に応じて、イオン注入、化学機械研磨、表面改質などの他の方法も使用できます。

PECVDの結論と今後

PECVD は、マイクロエレクトロニクス、光学、センサーなどのさまざまな用途で薄膜を堆積するために不可欠なプロセスです。 PECVD には、低温堆積や高い均一性などの利点があるにもかかわらず、堆積速度が低く、装置コストが高いなどの欠点があります。しかし、進行中の研究は、新しい前駆体の開発と堆積条件の最適化によってプロセスを改善することを目的としています。将来、PECVD は、モノのインターネット (IoT)、ウェアラブル デバイス、フレキシブル エレクトロニクスなどの先端技術の開発において重要な役割を果たすことが期待されています。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用