マグネトロンスパッタリング入門

マグネトロンスパッタプロセスの概要

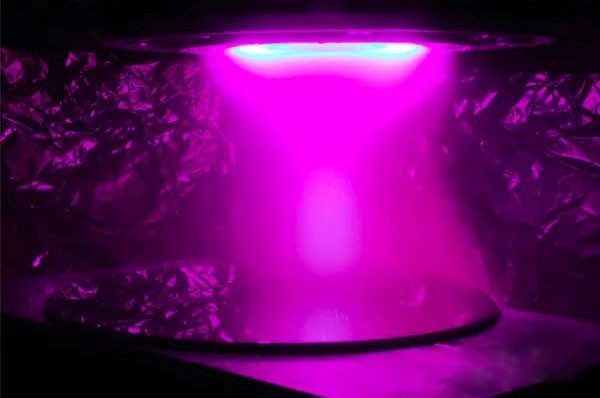

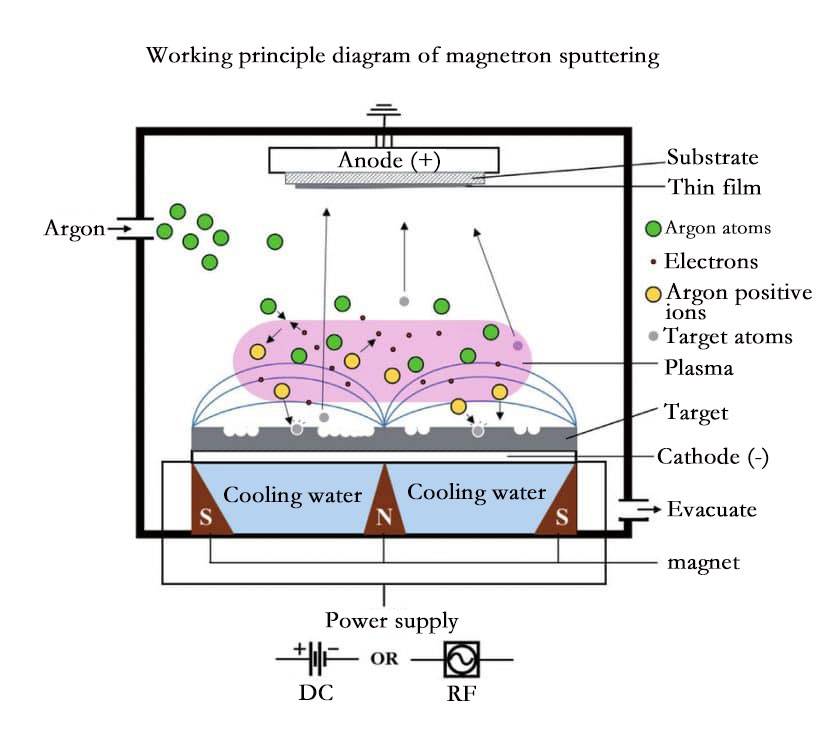

マグネトロンスパッタリングは、基板上に薄膜を成膜する高度な物理的気相成長(PVD)技術である。このプロセスは真空チャンバー内で行われ、ターゲット材料は高エネルギーのプラズマにさらされる。スパッタリングガスとターゲット近傍の強い磁場の組み合わせによって生成されたプラズマは、ターゲット材料の原子や分子を放出させ、その後基板上に堆積させる。

磁場はプラズマをターゲットに近い領域に閉じ込めるため、マグネトロンスパッタリングにおいて重要な役割を果たす。この閉じ込めにより、プラズマ内の高エネルギーイオンが主にターゲット材料と相互作用し、基板上で成長する薄膜へのダメージを最小限に抑えることができる。プロセスは、チャンバーを排気して高真空状態にすることから始まり、これによりバックグラウンドのガス圧と潜在的な汚染物質が低減される。その後、スパッタリングガスをチャンバー内に導入し、精密制御システムを用いて圧力をミリTorrの範囲に調整する。

要するに、マグネトロンスパッタリングはプラズマベースの成膜プロセスであり、イオンがターゲットに衝突して原子が放出される。これらの原子は真空環境を移動し、基板上の成長膜に取り込まれる。磁場、プラズマ、真空条件の間の複雑な相互作用により、薄膜の正確かつ効率的な形成が保証されるため、マグネトロンスパッタリングは、さまざまな産業用途で汎用性が高く、広く使用されている技術となっている。

ターゲット材スパークの原因

ターゲット材表面の酸化

ターゲット材料と真空チャンバー内の酸素分子との相互作用は、スパッタリングプロセスにおける重要な要因である。ターゲット材が酸素にさらされると化学反応を起こし、表面に酸化物が形成される。これらの酸化物は、当初は安定しているが、スパッタリングプロセスの高エネルギー条件下では、後に分解する可能性がある。

この酸化物の分解によりガスが発生し、真空チャンバー内に蓄積することがある。この蓄積は局所的な圧力変化につながり、極端な場合にはスパークの原因となる。火花は、分解プロセスから突然放出されるエネルギーの結果であり、スパッタリング環境を乱し、装置を損傷する可能性がある。

この問題を軽減するためには、真空チャンバー内の雰囲気を制御することが不可欠である。これには、酸素のような反応性ガスの濃度を低く保ち、スパッタリングプロセスに適した安定した環境を維持することが含まれる。さらに、ターゲット材の表面を定期的にクリーニングすることで、酸化物の蓄積を防ぎ、スパーク発生のリスクを低減することができる。

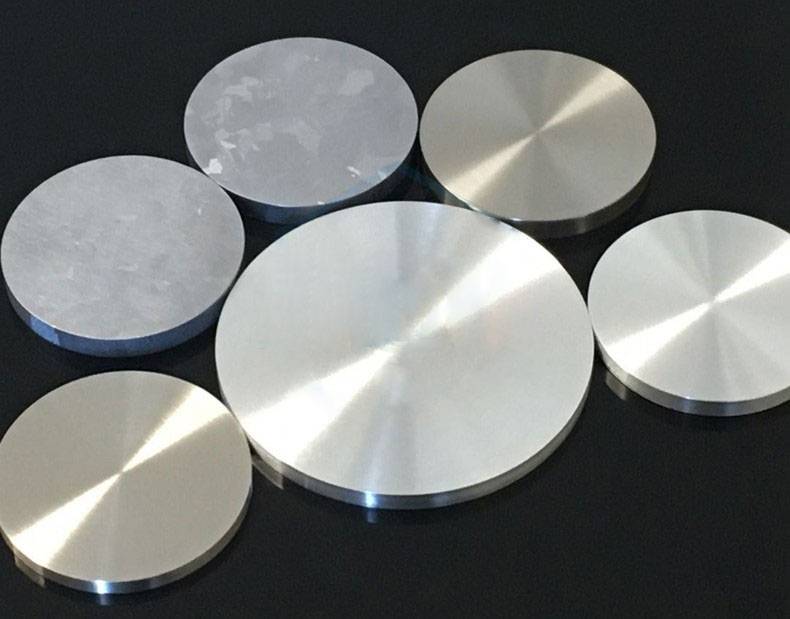

ターゲット材表面の欠陥

微小な亀裂や穴などのターゲット材表面の欠陥は、スパッタプロセスに大きな影響を与えます。こ の よ う な 欠 陥 は 、スパッタリング中の放電が集中する局所的な弱点となります。この放電の集中は、ターゲット材料を発火させる可能性のある強烈な放電である強力な局所アークの形成につながる可能性がある。

このような欠陥の存在は、スパッタリングプロセスの均一な分布を乱すため、特に問題となる。平滑で均一なコーティングの代わりに、欠陥によって特定の領域にエネルギーが集中し、局所的な過熱と発火の可能性が生じる。これはコーティングの品質を損なうだけでなく、装置やオペレーターの安全性にも関わるリスクとなります。

表面欠陥によるスパークのリスクを軽減するには、スパッタリングプロセス開始前にターゲット材を徹底的に検査し、準備することが極めて重要です。これには、表面の欠陥を特定して対処し、材料がコーティングに最適な状態にあることを確認することが含まれる。

不適切なスパッタリング条件

不適切なスパッタリング条件は、マグネトロンスパッタリングプロセス中のターゲットの発火に大きく影響します。こ の よ う な 状 況 は 、タ ー ゲ ッ ト 加 熱 時 の 高 い ま た は 低 い 出 力 設 定 と 不 均 一 な 磁 場 の 組 み 合 わ せ か ら 生 じ る こ と が 多 い 。高出力設定は過度の加熱を引き起こし、急速な気化とそれに続くターゲット材料の発火につながる可能性がある。逆に、出力設定が低いと加熱が不十分となり、エネルギーの不均一な分布による局所的な過熱や火花放電を引き起こす可能性がある。

さらに、不均一な磁場は、真空チャンバー内のプラズマの均一な分布を乱し、ターゲット表面の特定箇所に集中した放電を引き起こす可能性がある。このエネルギーの集中は、発火しやすい強い局所アークを発生させる可能性がある。以下の表は、これらの不適切な条件の影響をまとめたものです:

| 条件 | 効果 |

|---|---|

| 高出力設定 | 過度の加熱、急速な気化、ターゲットの発火 |

| 低出力設定 | 不十分な加熱、局所的な過熱、火花放電 |

| 不均一な磁場 | プラズマ分布の乱れ、集中放電、発火 |

こ れ ら の 問 題 に 対 処 す る た め に は 、ス パッタリングパラメー タの設定と維持に細心の注意を払い、パワーと磁場が共に安定し、均等に分布するようにする必要がある。

ターゲットの発火を防ぐための解決策

ターゲット表面の清浄度の確保

スパッタリングプロセス前のターゲット表面のクリーニングは、火花の発生を防ぐための重要なステップである。こ の 手 順 で は 、タ ー ゲ ッ ト 材 料 の 表 面 に 形 成 さ れ た 汚 れ や 汚 染 物 、特 に 酸 化 物 を 念 入 り に 除 去 す る 。酸化物は、スパッタリングの高エネルギー条件下で分解し、局所的なアークや発火につながるガスを放出する可能性があるため、特に問題となります。

徹底的な清浄化を実現するには、いくつかの方法を採用することができる:

- 機械的クリーニング:ブラシや研磨材を使用して表面の汚れを物理的に除去する。

- 化学洗浄:酸化物やその他の不純物を溶解する特定の溶剤や酸に対象を浸すこと。

- 超音波洗浄:超音波を利用して、表面に埋め込まれた粒子を剥離・除去する。

- イオンビーム洗浄:イオンビームをターゲット表面に照射し、汚染物質を原子レベルで除去する。

洗浄方法の選択は、汚染物質の性質とスパッタリングプロセス特有の要件によって決まる。使用する方法にかかわらず、スパッタリングプロセスを妨害したり、不要なスパークを引き起こしたりする可能性のある物質を含まない、原始的な表面を達成することが目標である。この入念な準備により、ターゲット材料が高品質薄膜の成膜に最適な状態に保たれます。

真空チャンバーの雰囲気制御

酸素やその他のガスの濃度が引火性のレベルに達するのを防ぐには、雰囲気を制御可能な範囲内に維持することが重要です。これには、マグネトロンスパッタリング中にターゲット材料がスパークするリスクを大幅に低減できる、真空チャンバー内の修正された雰囲気を作り出し、維持することが必要です。

これを実現するには、密閉容器が不可欠である。これは、管状炉で使用するために設計された特殊なエンドシールを備えた作業管、またはチャンバー炉で一般的に使用されるレトルトである。これらの容器は、内部環境を外部の影響から隔離するのに役立ち、それによって雰囲気条件を正確に制御することができる。

容器を真空にする過程で、内部の原子や分子の数は減少する。10-7mbar以下の真空でも、1立方センチメートルあたり約109個の粒子が存在する。この残留ガスは、可燃性ガスの蓄積を防ぐために注意深く管理する必要があります。

KINTEKは、このような改質された雰囲気の生成と維持を支援するために設計された、さまざまな標準ガスパッケージと関連機器を提供しています。これらの製品は汎用性があるだけでなく、適応性もあるため、運用の柔軟性を高めることができます。例えば、オプションの改質雰囲気装置とアクセサリーは、異なるガス、真空レベル、あるいは全く改質雰囲気のない複数のアプリケーションに同じ製品を使用することを可能にします。

真空チャンバーの雰囲気を綿密に制御することで、マグネトロンスパッタリング中のターゲット材料の発火の可能性を大幅に低減することができ、より安全で効率的なコーティングプロセスが保証されます。

合理的なスパッタリング条件の設定

着火を防ぎ、マグネトロンスパッタリングプロセスの最適なパフォーマンスを確保するためには、スパッタリング条件の調整が極めて重要です。具体的な設定は、ターゲット材料の特性や装置の仕様に合わせて綿密に行う必要があります。これには、出力レベル、磁場構成、真空チャンバー圧力などのパラメーターの微調整が含まれる。

例えばパワーレベル は、ターゲット材料の熱特性に合わせて注意深く調整する必要がある。過剰なパワーは過熱を引き起こし、局部的なアークや発火につながる可能性があります。一方、不十分なパワーでは、材料を効果的に蒸発させることができず、コーティングの品質が低下する可能性があります。同様に磁場構成 は、プラズマの均一な分布を作り出し、スパークを誘発する集中放電を避けるためにバランスをとる必要があります。

さらに、適切な真空チャンバー圧力 が不可欠である。圧力が高すぎると、残留ガスがターゲット材料と相互作用し、望ましくない反応や潜在的な発火を引き起こす可能性がある。逆に圧力が低すぎると、非効率的なプラズマ形成につながり、スパッタリングプロセスに影響を及ぼす可能性がある。

これらの条件を体系的に調整することで、オペレーターはターゲット材料の発火リスクを大幅に低減し、安定した効率的なスパッタリングプロセスを確保することができます。

定期的な装置点検

マグネトロンスパッタリングでは、プロセスの寿命と効率を確保するために、定期的な装置点検が重要な慣行となっている。この定期メンテナンスでは、真空チャンバーから電源ユニットに至るまですべてのコンポーネントを徹底的に検査し、摩耗や故障の兆候を特定します。厳密な点検スケジュールを守ることで、オペレーターは、潜在的な問題が重大な問題に発展する前に発見し、対処することができる。

これらの検査の主な焦点のひとつは、すべての機械部品が正しく機能していることを確認することである。これには、接続の緩み、部品の位置のずれ、物理的な損傷の兆候のチェックが含まれる。さらに、電気システムが安全なパラメータ内で動作していることを確認し、機器の故障や最悪の場合、安全上の危険につながる可能性のある短絡や電力サージを防止するために、電気システムを精査する必要があります。

さらに、定期的な検査は、チャンバー内の真空環境の完全性を維持するのに役立ちます。真空シールに漏れや劣化があると、スパッタリングプロセスが損なわれ、最適な成膜ができなくなったり、ターゲット材料がスパークしたりする可能性がある。このような問題を速やかに発見し是正することで、オペレーターは高品質のコーティングに必要な安定した制御された雰囲気を維持することができる。

要約すると、定期的な装置点検は単なる予防措置ではなく、マグネトロンスパッタリング装置の継続的で安全な運転を確保するために不可欠な側面である。機械部品と電気部品の両方を総合的に評価し、システム全体が意図したとおりに動作することを確認することで、ターゲット材料のスパークやその他の関連問題のリスクを最小限に抑えます。

関連製品

- スパークプラズマ焼結炉 SPS炉

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 真空誘導溶解スピニングシステム アーク溶解炉

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター