PECVD の概要とその意義

プラズマ化学気相成長 (PECVD) は、酸化シリコン、窒化シリコン、アモルファス シリコンなどの材料の薄膜を基板上に堆積するプロセスです。この技術は、トランジスタ、コンデンサ、相互接続などのマイクロ電子デバイスを作成するために半導体業界で広く使用されています。 PECVD には、処理温度の低下、堆積速度の向上、膜品質の向上など、従来の CVD に比べていくつかの利点があります。先進的なマイクロ電子デバイスに対する需要の高まりに伴い、PECVD市場は今後数年間で大幅に成長すると予想されています。

目次

PECVD 成膜の実現方法

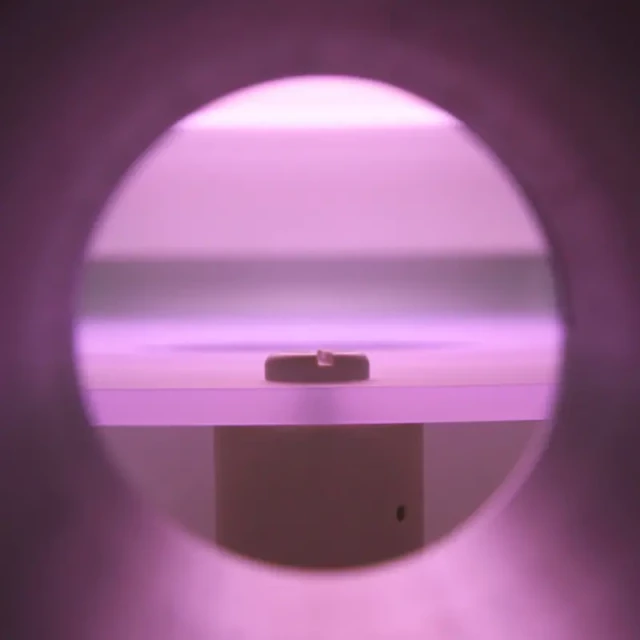

PECVD は、さまざまな用途の薄膜の製造に広く使用されているプラズマ化学蒸着プロセスです。 PECVD プロセスでは、所望の材料の混合ガスを真空チャンバーに導入し、そこでプラズマ放電によってイオン化して薄膜を堆積します。このセクションでは、PECVD 堆積がどのように達成されるかを段階的に説明します。

ステップ 1: 基板の準備

PECVD プロセスの最初のステップは基板の準備です。基板は通常シリコンでできており、表面から不純物を除去するために徹底的に洗浄されます。次に、基板は真空チャンバーに配置され、そこで蒸着プロセスが行われます。

ステップ 2: 前駆体ガスの導入

2 番目のステップは、真空チャンバーへの前駆体ガスの導入です。前駆体ガスは通常、シリコンや窒化シリコンなどの所望の材料の混合物です。ガスは、ガス供給システムを通じて真空チャンバーに導入されます。

ステップ 3: 前駆体ガスの活性化

3 番目のステップは、前駆体ガスの活性化です。これは、ガス混合物に高周波電場を印加することによって実現され、これによりガス分子がイオン化してその構成部分に分解されます。プラズマ放電はまた、堆積プロセスに適した温度まで基板を加熱します。

ステップ4: 薄膜の形成

第 4 のステップは、薄膜の形成です。前駆体ガスは基板の表面と反応して薄膜を形成します。このプロセスは、ガス分子をその構成部分に分解し、基板の表面と反応させるプラズマ放電によって実現されます。

ステップ 5: フィルム特性の制御

最後のステップは、膜特性の制御です。これは、ガス流量、圧力、温度などの堆積パラメータを制御することによって実現されます。これらのパラメータを制御することにより、厚さ、均一性、組成などの望ましい膜特性を達成することができます。

結論として、PECVD 堆積は、基板の準備、前駆体ガスの導入、前駆体ガスの活性化、薄膜の形成、および膜特性の制御によって達成されます。 PECVD プロセスは、マイクロ電子部品、太陽電池、センサーなどのさまざまな薄膜の製造のために半導体業界で広く使用されています。 PECVD 法とその実現方法を理解することは、多くの重要なコンポーネントやデバイスの製造に使用される必須の技術であるため、実験装置の分野で働く人にとって重要です。

PECVD市場の需要を促進する要因

PECVD 法は、二酸化シリコン、窒化シリコン、アモルファス シリコンなどのさまざまな材料を堆積できるため、半導体業界で広く使用されています。 PECVD プロセスには、均一性、さまざまな基板上に堆積できる機能、優れたステップ カバレージなど、いくつかの利点があります。これらの利点によりPECVD市場の需要が高まり、2020年から2027年にかけて7.4%のCAGRで成長すると予想されています。

さまざまな用途で半導体の需要が高まる

スマートフォン、タブレット、ラップトップなどのさまざまな用途における半導体の需要の増加は、PECVD市場の需要を牽引する主な要因の1つとなっています。電子デバイスの需要は拡大し続けており、PECVD システムは、優れた膜均一性、低温処理、高スループットを提供する現代の半導体製造プロセスに不可欠なツールとなっています。

再生可能エネルギーと電気自動車の需要の拡大

再生可能エネルギーと電気自動車の需要の高まりにより、太陽電池やリチウムイオン電池を製造するためのPECVD装置の需要が増加しています。太陽電池やリチウムイオン電池は再生可能エネルギーや電気自動車に欠かせない部品であり、その製造にはPECVD法が広く使われています。

新技術の開発

PECVD 市場は、5G などの新技術の開発によっても推進されています。 5G により、RF フィルターやその他のコンポーネントの製造における PECVD 装置の需要が増加すると予想されます。高度な電子デバイスの需要が高まるにつれ、PECVD システムは半導体業界でますます重要な役割を果たすことになります。

ファウンドリと半導体メーカーが集中

APAC地域は、ファウンドリ、半導体ウェーハメーカー、半導体メモリデバイスメーカー、IDMが集中しているため、世界のPECVDシステム市場で圧倒的なシェアを占めていました。また、北米地域は、自動運転車、5G ネットワーク、AI、スマート照明、電子戦機器、再生可能エネルギー源への投資の増加により、PECVD 市場を支配しています。新しいファブや製造工場の設立への投資が増加し続けるにつれて、基板の堆積に使用される PECVD システムの需要が増加しています。

結論として、PECVD 法は半導体業界において重要なプロセスであり、さまざまな用途での半導体需要の増大、再生可能エネルギーと電気自動車の需要の増大、新技術の開発、ファウンドリと半導体メーカーの集中化により、市場での PECVD 装置の需要を促進しています。

PECVDシステム市場のグローバルセグメンテーション

プラズマ化学蒸着 (PECVD) 法は、エレクトロニクス、半導体、太陽電池などのさまざまな用途の高品質薄膜の製造に広く使用されている技術です。 PECVD システム市場は、さまざまな業界での薄膜需要の増加により、今後数年間で大幅に成長すると予想されています。市場は、北米、ヨーロッパ、アジア太平洋、その他の世界の 4 つの主要地域に分割されています。

セグメンテーションに影響を与える要因

市場の分割は、テクノロジー、製品タイプ、アプリケーション、地理的地域などのさまざまな要因に基づいています。技術セグメントには、プラズマ強化 CVD、大気圧 CVD、および低圧 CVD が含まれます。製品タイプセグメントには、機器、プリカーサー、およびサービスが含まれます。アプリケーションセグメントには、半導体およびマイクロエレクトロニクス、太陽光発電、トライボロジー、光学、生物医学の分野が含まれます。地理的地域セグメントには、北米、ヨーロッパ、アジア太平洋、および世界のその他の地域が含まれます。

市場価値と追加の市場セグメント

半導体およびマイクロエレクトロニクス産業だけを分析したところ、CVDおよび関連する薄膜製造方法用の前駆体および化学物質の年間収益は、2020年に合計14億ドルに達したことが示されています。この市場には、バルクガスとチャンバークリーンガスを加える必要があります。これは、半導体 CVD 業界で消費される分子、エネルギー、廃棄物の数の全体像を示すものではありませんが、時間の経過とともに比較した場合、このセクターの規模と市場の成長範囲、そしてより重要なことには将来を知ることができます。 CVD市場の成長。

切削工具やドリルの分野で必要とされる CVD 膜は、半導体やマイクロエレクトロニクスの分野で堆積される膜よりも厚いため、化学薬品の消費量が増加し、廃棄物の発生につながります。 CVD 前駆体供給システムとコンテナ、ガス供給、プロセス ガス軽減、真空ポンプ、および CVD 膜の大量生産に必要なその他のユーティリティのサブ機器市場は、追加の市場セグメントに相当し、当社はそれが 15 ~ 20 あると推定しています。年間機器市場の年間収益に占める割合。

半導体製造におけるPECVDの応用

PECVD は、プラズマ増強化学反応を使用して基板上にさまざまな材料の薄膜を作成できるため、半導体製造業界で広く使用されている方法です。 PECVD 法にはいくつかの利点があり、その 1 つは低温で高品質の薄膜を堆積できることです。これは、高温に敏感な半導体デバイスにとって有益です。 PECVD は、二酸化シリコン、窒化シリコン、アモルファス シリコン、ダイヤモンド状カーボンなどのさまざまな材料を堆積するために使用されます。これらの材料は、半導体業界で次のようなさまざまな用途に使用されます。

層間絶縁膜

PECVD は、層間絶縁膜用の低誘電率 (low-k) 膜の作成に使用されます。層間誘電体は、集積回路内の導電層を絶縁し、導電層間の電気的干渉を防ぐために使用されます。 Low-k 膜は二酸化シリコン膜よりも静電容量が低いため、信号遅延時間が短縮され、集積回路の性能が向上します。

バリア層

バリア層は、デバイスの性能低下の原因となる可能性のある周囲の材料への金属原子の拡散を防ぐために使用されます。 PECVD は、メタライゼーション用のバリア層を作成するために使用されます。これらのバリア層は通常、窒化ケイ素または炭化ケイ素でできています。

表面不動態化

PECVD は、半導体デバイスの表面にパッシベーション層を作成するために使用されます。パッシベーション層は保護層として機能し、湿気や酸素などの外部要因によるデバイスの損傷を防ぎます。パッシベーション層は、二酸化シリコンまたは窒化シリコンで作ることができます。

反射防止コーティング

PECVD は、半導体デバイスの表面に反射防止コーティングを作成するために使用されます。反射防止コーティングにより、デバイスの表面から反射される光の量が減少し、製造プロセス中の測定の精度が向上します。

太陽電池

PECVD は、太陽電池用の薄膜の作成に使用されます。薄膜は、反射防止膜、パッシベーション層、太陽電池の活性層として使用されます。活性層は通常、アモルファスシリコンまたは微結晶シリコンで構成される。

結論として、PECVD は半導体製造業界において不可欠な方法です。これは、基板上にさまざまな材料の薄膜を作成するために使用され、業界でさまざまな用途に使用されます。半導体デバイスの性能に不可欠な特定の特性を備えた高品質の薄膜を低温で堆積できることは、PECVD 法の重要な利点です。半導体製造における PECVD の応用を理解することは、実験装置の分野で働く人にとって非常に重要です。

従来の CVD に対する PECVD の利点

より低い堆積温度

PECVD には、より低い温度で動作するという点で、従来の CVD に比べて大きな利点があります。従来の CVD は通常 600°C ~ 800°C の温度を必要としますが、PECVD は室温から 350°C のより低い温度範囲で動作できます。このため、PECVD は、高温によりコーティングされるデバイスや基板が損傷する可能性がある状況での使用に最適です。より低い温度で動作させることにより、熱膨張/収縮係数が異なる薄膜層間の応力が減少します。これにより、高効率の電気的性能と非常に高い基準に準拠した接合が可能になります。

高い成膜効率

PECVD は、従来の CVD と比較して高い堆積効率を実現します。これは、反応が主にカソード表面で起こり、堆積速度を高め、堆積チャンバーの壁での反応物質の損失を減らすのに有益であるためです。気圧、温度、放電方法、放電電圧、電流密度、通風などのパラメータを最適化することで、より優れた化合物薄膜材料を得ることが可能です。

制御可能なパラメータ

PECVD は、従来の CVD と比較して、多くの制御可能なパラメータを提供します。気圧や温度の他に、放電方法、放電電圧、電流密度、通気方法などがあり、これらのパラメータを最適化することで、より優れた化合物薄膜材料を得ることが可能となります。

幅広い基板に蒸着可能

PECVD には、プラスチック、ガラス、ポリマーなどの幅広い基板上に薄膜を堆積できるという点で、従来の CVD に比べて利点があります。これは、多原子ガスの放電により化合物膜の成膜温度が低下し、化合物膜を有する基板の材料範囲が拡大するためである。例えば、高周波放電やマイクロ波放電は、低温で高密度のプラズマを生成するのに適した方法である。

幅広い材料を堆積する能力

PECVD では、二酸化シリコン、窒化シリコン、炭素ベースの材料など、幅広い材料を堆積できます。このため、幅広い産業用途や研究用途に使用できる汎用性の高い技術となっています。

環境にやさしい

PECVD は、従来の CVD に比べて環境に優しいプロセスです。これは、使用するエネルギーが少なく、有害な副産物の生成も少ないためです。高エネルギープラズマを使用して堆積プロセスに含まれる化学反応を活性化および加速することにより、PECVD は優れた密着特性を備えたより均一で高品質の膜堆積を実現します。

全体として、PECVD は、幅広い産業および研究用途における薄膜の堆積のための非常に先進的で効果的な方法です。従来の CVD に比べて利点があるため、多くの研究室や業界で好まれる方法となっています。

PECVDにおける血漿の役割

PECVD は、さまざまな材料の薄膜を基板上に堆積するために半導体業界で広く使用されているプロセスです。このプロセスには、前駆体ガス分子を反応種に分解するために使用されるイオンと電子で構成されるガスであるプラズマの使用が含まれ、その後、それらが結合して目的の薄膜が形成されます。 PECVD におけるプラズマの役割は、前駆体ガスの化学結合を破壊するために必要なエネルギーを提供し、反応して目的の膜を形成できるようにするため、非常に重要です。

反応物のプラズマ活性化

プラズマ化学蒸着 (PECVD) は、発生する CVD 反応の活性化エネルギーが温度だけでなく、電場 (DC または RF) 内で形成される高エネルギーのプラズマによっても達成されるプロセス技術です。プラズマには、化学結合を切断できるエネルギーを持つ電子とイオンが含まれています。したがって、電子と分子の衝突により気相中にラジカルが生成され、成長中の膜の表面に衝突するイオンがダングリングボンドを生成して表面を活性化します。このイオンは、弱く結合した終端基をエッチングすることにより、成長する膜の密度を高めるのにも役立ちます。

成膜プロセスの制御

PECVD のプラズマは、プラズマのエネルギーと密度を操作して堆積される膜の特性を変更できるため、堆積プロセスを制御する方法も提供します。 PECVD でのプラズマの生成には、容量結合プラズマ (CCP) や誘導結合プラズマ (ICP) などのさまざまなタイプのプラズマ源を使用できますが、それぞれに独自の長所と短所があります。プラズマを変化させることで、堆積膜の特性をさらに制御できます。

低温処理

PECVD テクノロジーは、低温プラズマを使用して、低気圧下でプロセス チャンバーのカソードでグロー放電を生成します。プラズマを使用して反応物質を活性化することにより、PECVD は熱駆動 CVD よりも低い温度で動作できます。 PECVD では、通常、低圧ガスに高周波電圧を印加することによってプラズマが点火され、維持されます。プラズマ中では、電子とガス分子の間で非弾性衝突が起こり、イオンと電子だけでなく、励起された中性子やフリーラジカルなどの反応種を形成します。本質的に、電子は印加された電場から十分なエネルギーを獲得し、ガス温度を大幅に上昇させることなく高反応性種を生成します。

結論として、PECVD におけるプラズマの役割を理解することは、堆積プロセスを最適化し、望ましい膜の品質と特性を達成するために不可欠です。プラズマは、前駆体ガスの化学結合を破壊するために必要なエネルギーを提供し、前駆体ガスが反応して目的の膜を形成できるようにします。プラズマのエネルギーと密度を操作することで、堆積プロセスを制御し、堆積される膜の特性を変更することもできます。全体として、PECVD 法は、制御された正確な方法で薄膜を堆積するための貴重なツールです。

PECVD の実証的改善

PECVD を使用した薄膜堆積は、太陽電池製造、生物医工学、半導体産業などのさまざまな用途で広く使用されています。人気があるにもかかわらず、基板への密着性が高く、高品質で均一なフィルムを実現することは依然として課題です。そのため、これらの課題に対処するために経験的な改善が行われてきました。

プロセスの最適化

PECVD の経験的な改善の 1 つはプロセスの最適化です。温度、圧力、ガス流量、電力入力などのプロセスパラメータを最適化すると、膜の品質を向上させることができます。これには、基板への密着性が良好な高品質のフィルムを生成できるプロセス パラメーターの適切な組み合わせを見つけることが含まれます。

前処理ステップ

別のアプローチは、基板への膜の密着性を向上させるために、プラズマクリーニングやアニーリングなどの前処理ステップを導入することです。プラズマ洗浄により、堆積前に基板表面から不純物や汚染物質を除去できます。一方、アニーリングは欠陥を除去し、堆積膜の結晶性を改善するのに役立ちます。

ガス混合物と前駆体

異なるガス混合物または前駆体を使用することも、PECVD の経験的な改善です。適切なガス混合物または前駆体を選択することにより、望ましい材料特性を達成できます。たとえば、プラズマに水素ガスを追加すると、膜内の応力が軽減され、機械的特性が向上します。

多段階の堆積プロセス

最後に、異なる層を連続的に堆積する多段階堆積プロセスを使用すると、膜の品質を向上させ、厚さと組成を制御できます。このアプローチにより、層の厚さと組成を正確に制御して複雑な構造を成長させることができます。

結論として、PECVD の経験的な改善は、薄膜堆積技術の進歩に貢献してきました。これらの改善には、プロセスの最適化、前処理ステップ、さまざまなガス混合物と前駆体の使用、および多段階の堆積プロセスが含まれます。これらの経験に基づく改良を採用することにより、基板への密着性が高く、高品質で均一な膜を実現できます。

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 傾斜回転式プラズマ化学気相成長(PECVD)装置 管状炉

- ラボ用CVDホウ素ドープダイヤモンド材料