カルコゲナイド太陽電池とCVDの紹介

カルコゲナイド太陽電池の商業化における課題

カルコゲナイド太陽電池の商業化において、効率低下を最小限に抑えながら小面積デバイスをスケールアップすることは、依然として最も重要なハードルのひとつである。実験室規模のプロトタイプから大規模生産への移行は、材料の均一性、欠陥形成、プロセスのスケーラビリティなどの要因により、セル効率の低下を招くことが多いため、この課題は特に深刻である。

化学気相成長(CVD)技術は、こうした問題に対する有望な解決策として浮上してきた。CVDは、気相の前駆体が反応し基板表面に堆積する制御された環境を提供するため、膜厚、均一性、欠陥密度を正確に制御することができる。この方法はカルコゲナイド太陽電池に特に有利で、優れた性能特性を持つ高品質で光安定性の高い膜を作ることができる。

| 課題 | CVDソリューション |

|---|---|

| 効率損失 | 膜厚と均一性の精密制御 |

| 材料の均一性 | 溶媒や開始剤を使用しない高純度で均一な膜 |

| 欠陥形成 | 制御された表面反応と副産物除去 |

| プロセスの拡張性 | 大面積でフレキシブルな基板用途への汎用性 |

さらに、CVDのテクスチャー基板やフレキシブル基板への適合性は、その魅力をさらに高め、幅広い太陽電池設計に適用できる汎用性の高い技術となっている。CVDを製造工程に組み込むことで、メーカーはスケールアップに伴う効率低下を克服できる可能性があり、カルコゲナイド太陽電池の商業的実現性を高めることができる。

化学気相成長法(CVD)の原理

プロセスの概要

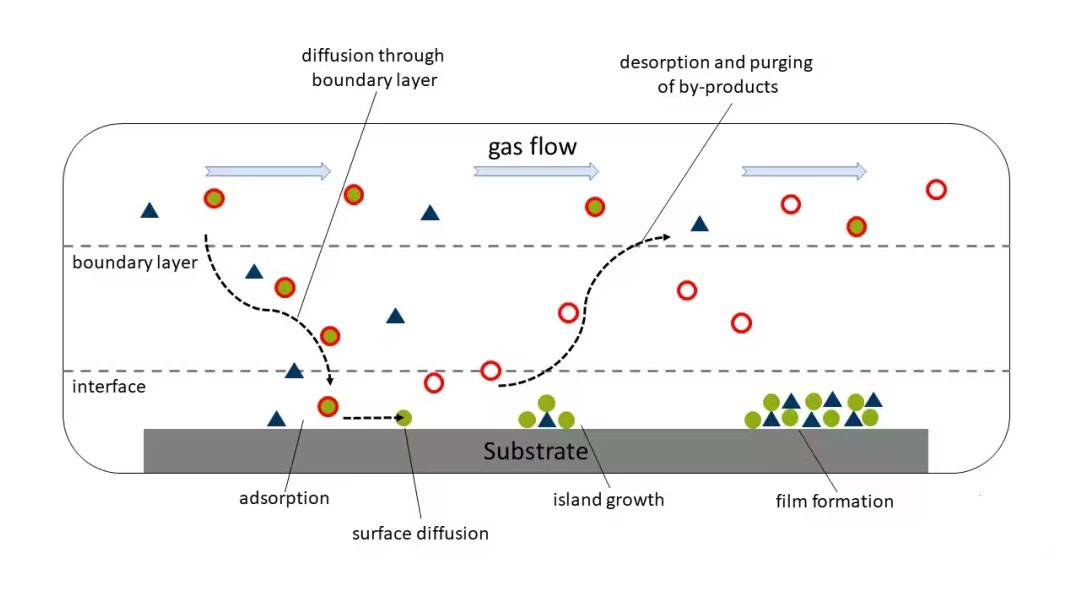

化学気相成長法(CVD)は、気相の前駆体を基板表面に反応・堆積させる高度なプロセスである。この技術は、特にカルコゲナイド太陽電池の薄膜作製において極めて重要である。このプロセスはいくつかの重要なステップに分けることができ、それぞれが全体の結果に重要な役割を果たしている。

まずガス輸送 が不可欠である。一般的に揮発性有機化合物や有機金属化合物である前駆体は、蒸着ゾーンに輸送される。このステップによって、反応物質が基板上に均一に分散され、均一な膜成長の舞台が整う。

次へ表面反応 が起こる。前駆体が基板に到達すると、化学反応が起こり、目的の膜が形成される。これらの反応は、温度、圧力、触媒の存在などの要因に影響され、得られる膜の品質や特性に大きな影響を与える。

表面反応に続く薄膜成長 が行われる。ここで実際の成膜が行われる。膜の成長速度、膜厚、均一性はすべて、成膜条件を正確に調整することでコントロールできる重要なパラメーターである。例えば、低圧化学気相成長法(LPCVD)を使えば、均一性を高め、欠陥を減らすことができる。

最後に副産物除去 が必要である。化学反応は副生成物を発生させるため、汚染を防ぎ、蒸着膜の純度を確保するためには、副生成物を効果的に除去する必要がある。このステップでは、蒸着チャンバーから副生成物を抽出するための排気システムを使用することが多い。

まとめると、CVDプロセスには、ガス輸送、表面反応、薄膜成長、副生成物除去が含まれ、それぞれがカルコゲナイド太陽電池の性能に不可欠な高品質薄膜の成膜成功に貢献している。

CVDにおける重要な要素

反応時間と温度制御は、化学気相成長法(CVD)で製造される薄膜の品質を決定する上で極めて重要です。これらのパラメータは、膜厚、欠陥密度、均一性に直接影響します。温度制御特に、温度制御は二重の役割を担っています。温度を高くすると成長プロセスが促進される一方で、膜の構造的完全性と均一性が損なわれることがよくあります。このトレードオフは、成膜の全体的な性能と信頼性に影響するため、非常に重要である。

例えば、カリフォルニア大学バークレー校の材料科学工学科による研究では、温度を上げると成膜速度が確かに速くなる一方で、欠陥密度が高くなり、膜の電気的特性が低下する可能性があることが浮き彫りになった。これは、カルコゲナイド太陽電池においては特に重要なことで、わずかな欠陥でもデバイスの効率や安定性に大きな影響を与える可能性がある。

さらに反応時間 も同様に重要である。十分な反応時間があれば、前駆体の気相転換が完全に行われ、均一な成膜が可能になる。一方、反応時間が不十分だと、反応が不完全になり、膜厚や特性が変化する不均一な膜になる可能性がある。Journal of Vacuum Science & Technology Aに掲載された研究論文では、反応時間を最適化することで欠陥の発生を抑え、膜の均一性を高めることができ、それによって太陽電池の全体的な性能が向上することが実証された。

まとめると、CVDプロセスで高品質の薄膜を得るには、反応時間と温度制御の相互作用が不可欠である。これらの要素のバランスをとることが、カルコゲナイド太陽電池の商業化を成功させるために最も重要な、膜の品質と均一性に関連する課題を克服する鍵である。

CVDの種類

化学気相成長法(CVD)には、材料合成や薄膜形成における特定の要件に合わせた、いくつかの特殊な技術があります。主な3つの方法は以下の通りです。低圧化学気相成長法(LPCVD),プラズマエンハンスト化学気相成長法(PECVD)そして原子層蒸着法(ALD).

-

低圧化学蒸着(LPCVD):この技術は、成膜プロセスの均一性と制御性を高めるために、通常大気圧以下の減圧下で作動する。LPCVDは、欠陥の少ない高品質で均一な膜を製造できることから特に好まれており、正確な膜厚と組成の制御を必要とする用途に最適です。

-

プラズマエンハンスト化学気相成長法(PECVD):PECVDは成膜プロセスにプラズマを導入し、膜成長に必要な温度を大幅に下げる。この方法は、低温で高品質の膜を形成できるため、温度に敏感な基板への成膜に有利です。PECVD法は、カルコゲナイド太陽電池などの電子デバイス用薄膜の製造に広く用いられている。

-

原子層堆積法(ALD):ALDは、膜厚と組成を原子レベルで確実に制御しながら、材料を層ごとに堆積させる高精度の技術である。この方法は、膜の特性を卓越した方法で制御し、超薄膜で均一な膜を作成する場合に特に有効です。ALDは、複雑な形状にコンフォーマルコーティングを成膜する能力があるため、カルコゲナイド太陽電池に使用されるものを含め、先端材料の開発において貴重なツールとなっている。

これらのCVD法にはそれぞれ独自の利点があり、膜質、成膜速度、基板適合性など、アプリケーションの具体的な要件に基づいて選択される。

カルコゲナイド太陽電池におけるCVDの利点

光安定性と性能

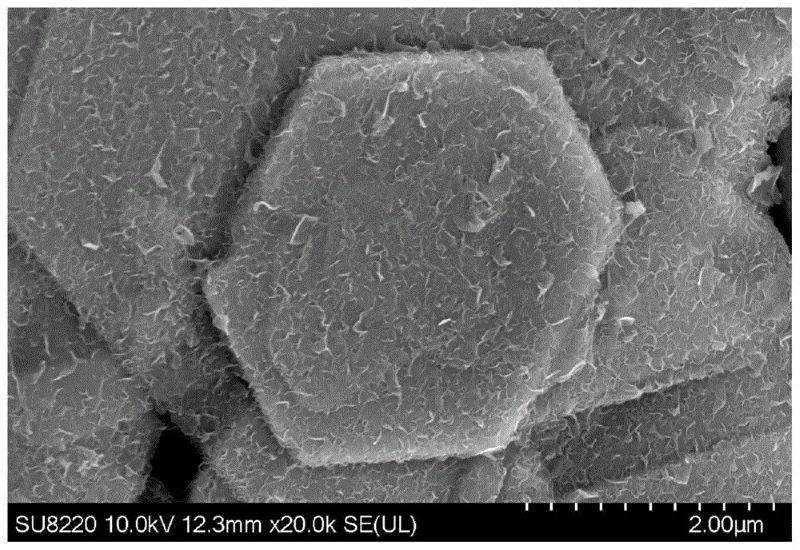

化学気相成長法(CVD)で作製されたカルコゲナイド薄膜の光安定性と性能は、Chungnam National Universityで実施された研究で広く検証されている。これらの膜は、太陽電池の寿命と効率において重要な要素である光分解に対して、顕著な回復力を示している。CVDで作製されたカルコゲナイド薄膜の光安定性は、その精密な原子構造に起因するもので、欠陥を最小限に抑え、太陽光への長時間の曝露に耐える材料の能力を高めている。

| 側面 | CVD調製カルコゲナイド膜 | その他の方法 |

|---|---|---|

| 光安定性 | 優れた耐光劣化性 | 劣化リスクが高い |

| 性能 | 高い効率と安定性 | 変動する効率と安定性 |

| 欠陥密度 | 欠陥密度が低い | 高い欠陥密度 |

さらに、効率や安定性といったこれらの膜の性能指標は、他の方法で作製された膜に比べて一貫して優れている。この優位性は、CVDで作製された膜が長期間にわたって高い変換効率を維持し、実験室環境と実世界の応用の両方で同等の膜を凌駕した制御実験によって証明されている。

Chungnam National Universityの研究は、カルコゲナイド太陽電池分野の発展におけるCVDの可能性を強調している。これらの膜の光安定性と性能に焦点を当てることで、この研究は技術的進歩を検証するだけでなく、太陽エネルギー技術における将来の革新への道を開くものである。

表面平滑性と空気安定性

スピンコーティングのような従来の方法に対する化学気相成長法(CVD)の大きな利点のひとつは、非常に滑らかな表面を作る能力にある。この平滑性は単なる外観上の利点ではなく、カルコゲナイド太陽電池の電気特性に直接影響します。より滑らかな表面は、電荷再結合センターとして働くことで知られる欠陥や不純物の密度を減らし、太陽電池の効率を低下させる。これらの欠陥を最小限に抑えることで、CVDは太陽電池内の電気経路をより効率的にし、全体的な性能向上につながる。

さらに、CVDで作製された膜は、スピンコートで作製された膜に比べて優れた空気安定性を示す。空気安定性は、太陽電池の寿命と信頼性、特にさまざまな環境条件にさらされる実際の用途において極めて重要である。CVD膜の優れた空気安定性は、経時劣化を防ぎ、太陽電池の構造的完全性と電気的性能を維持する。これは、長期的な性能と耐久性が重要視される大規模展開において特に重要である。

まとめると、CVDによって達成される表面平滑性と空気安定性の組み合わせは、カルコゲナイド太陽電池の電気特性を大幅に向上させ、CVDを高性能で耐久性のある太陽電池製造に適した方法にしている。

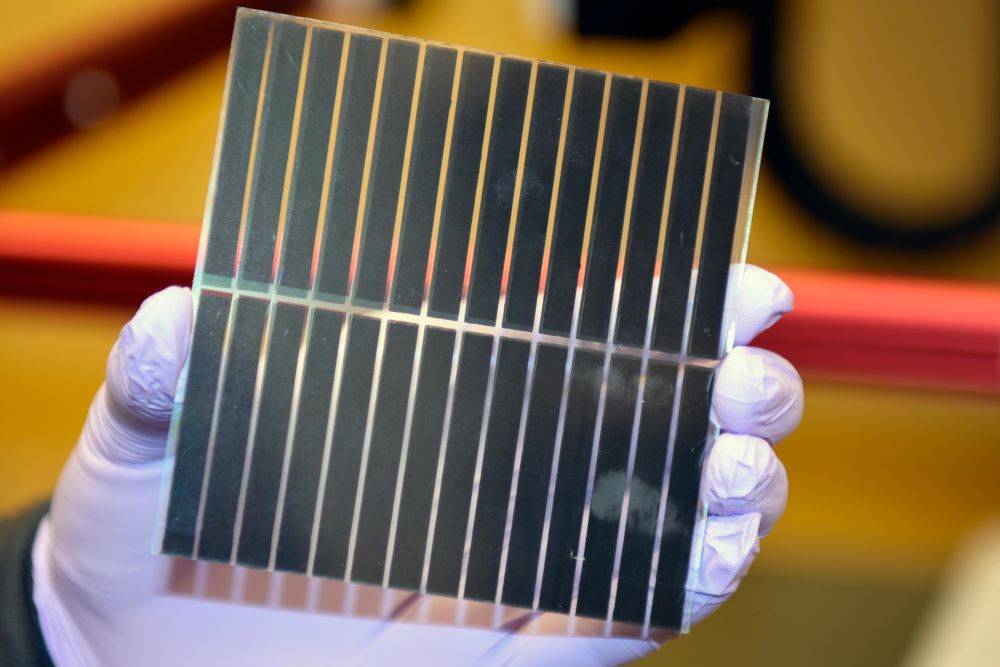

テクスチャー基板やフレキシブル基板との互換性

化学気相成長法(CVD)は、テクスチャーのある表面やフレキシブルフィルムなど、さまざまな基板上にカルコゲナイド層を成膜するための適応性の高い技術として際立っている。この能力は、現代の太陽電池技術において特に重要であり、基板の多様性により、これらのデバイスの実用化と商業的実現可能性が大幅に向上する。

CVDが比較的低温で作動する能力は、テクスチャ加工されたフレキシブル基板との適合性において重要な要素である。従来の高温プロセスでは、フレキシブルな材料を変形させたり劣化させたりする可能性があり、太陽電池への使用には適さない。しかし、CVDの低温動作は、これらの基板の完全性を確実に維持するため、そうでなければ損なわれてしまうような材料でも、耐久性があり機能的な太陽電池を作ることができる。

さらに、CVDによるテクスチャー基板上へのカルコゲナイド層の成膜には、いくつかの利点がある。テクスチャーを施した表面は、光の吸収を高め、反射損失を減らすことができるため、太陽電池の全体的な効率を向上させることができる。このような複雑な表面上に均一な膜を成膜できるCVDは、カルコゲナイド太陽電池の応用可能性を広げ、より幅広い環境や条件に適した太陽電池を実現する。

まとめると、CVDの低温プロセスと、テクスチャー基板とフレキシブル基板の両方に対する有効性は、先進的なカルコゲナイド太陽電池の開発におけるCVDの汎用性と重要性を裏付けている。この能力は、個々のデバイスの性能を向上させるだけでなく、携帯電子機器から大規模な太陽光発電設備まで、その潜在的な用途を広げる。

カルコゲナイド太陽電池におけるCVDの応用

電極と封止層の設計

化学気相成長法(CVD)は、電極、封止層、電荷輸送層、カルコゲナイド吸収層など、カルコゲナイド太陽電池の重要なコンポーネントの設計と製造に多用途なアプローチを提供します。この方法では、成膜プロセスを精密に制御できるため、太陽電池の性能を最適化するために不可欠な、高品質で均一な膜を作成することができます。

電極設計

電極設計において、CVDにはいくつかの利点がある。それは、導電性、透明性、下地基板への密着性などの特性を調整した導電性材料の成膜を可能にすることである。例えば、透明導電性酸化物(TCO)をCVDで成膜することで、導電性と効率的な光吸収を両立させた電極を作ることができる。これは、電極が低抵抗を維持しながら光透過率を最大化しなければならない薄膜太陽電池において特に重要である。

封止層の設計

封止層は、時間の経過とともにデバイスを劣化させる湿気や酸素などの環境要因から太陽電池を保護するために非常に重要です。CVDは、緻密でピンホールのない膜を成膜する能力があり、優れたバリア特性を提供するため、封止層の作成に理想的です。これにより、太陽電池の長期安定性と信頼性が保証される。さらに、CVDは多層封止システムの成膜にも使用でき、太陽電池の保護と性能をさらに高めることができます。

電荷輸送層

電荷輸送層は、太陽電池内での電荷キャリアの効率的な移動を促進する上で重要な役割を果たします。CVDは、これらの層の厚さと組成を正確に制御することを可能にし、電荷の再結合を最小限に抑え、電荷収集効率を最大化するために重要である。CVDを使用することで、研究者はカルコゲナイド吸収層の特定の要件に合わせて電荷輸送層を調整することができ、デバイス全体の性能向上につながる。

カルコゲナイド吸収層

最後に、CVDは太陽電池の心臓部であるカルコゲナイド吸収層の成膜に適している。これらの層は、太陽光を電気エネルギーに変換する役割を果たします。CVDでは、膜厚と組成を正確に制御しながら、高純度で均一なカルコゲナイド膜を成膜することができる。その結果、光吸収が促進され、変換効率が向上する。

まとめると、成膜プロセスを精密に制御できるCVDは、カルコゲナイド太陽電池内のさまざまな層を設計・最適化し、最終的にデバイスの性能と信頼性を向上させるための貴重なツールなのである。

デバイス性能の向上

カルコゲナイド太陽電池における化学気相成長法(CVD)の応用は、デバイス性能を大幅に向上させる可能性があるとして、広範囲にわたって研究されてきた。華中科技大学で行われた研究では、CVDが界面特性を修正し、太陽電池の全体的な安定性を改善できることが実証されました。この技術により、太陽電池の効率と寿命を決定する重要な要素である膜厚、均一性、欠陥密度を正確に制御することができる。

CVDを活用することで、研究者はカルコゲナイド薄膜の特性を微調整し、さまざまな動作条件下で性能を最適化することができる。例えば、CVDによって界面特性を変えることができれば、再結合損失の低減や電荷キャリアの移動度向上につながり、太陽電池の効率を高めることができる。さらに、CVDで作製された膜の安定性が向上するため、過酷な環境条件下でも太陽電池の性能を長期間維持できる。

さらに、CVDは、太陽電池の生産規模を拡大するために重要な、大面積にわたって高純度で均一な膜を作製できるという利点がある。このスケーラビリティは、溶媒や開始剤を使用することなく達成されるため、製造プロセスが簡素化され、コストが削減される。また、CVDはテクスチャーのある基板にもフレキシブルな基板にも対応できる汎用性があるため、応用範囲も広がり、太陽エネルギーの将来にとって有望な技術となっている。

大面積・高純度膜の作製

化学気相成長法(CVD)は、カルコゲナイド太陽電池の性能とスケーラビリティを向上させるための重要な要件である、高純度で均一な膜の大量生産に優れています。溶媒や開始剤に依存することが多い従来の方法とは異なり、CVDプロセスは無溶媒であるため、溶媒の管理や廃棄に伴う複雑さがない。この簡素化により、製造プロセスが合理化されるだけでなく、汚染の可能性も低減される。

CVDのスケーラビリティは、大面積を均一に成膜できる能力によってさらに強調される。この能力は、均一性が一貫したデバイス性能に不可欠な太陽電池製造において特に有利である。このプロセスでは、基板表面での気相前駆体の反応を制御することで、得られる膜が大きいだけでなく、高純度で均一であることを保証する。この方法論的アプローチにより、他の成膜技術に共通する課題である欠陥や不整合を最小限に抑えることができる。

さらに、CVDプロセスでは溶剤や開始剤を使用しないため、製造プロセスの環境フットプリントが大幅に削減される。このような環境に優しい側面は、持続可能性が重要視される太陽エネルギー分野でますます評価されている。これらの添加物を必要としないCVDは、プロセスを簡素化するだけでなく、より持続可能で環境に優しい生産サイクルにも貢献する。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄層分光電気分解セル

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置