歴史的発展と技術の進歩

起源と初期の応用

熱間等方圧加圧(HIP)は1950年代に登場し、当初は原子エネルギー反応の分野で活躍した。この革新的な技術は、材料に均一な圧力と熱を加えることで、その構造的完全性と性能を高めるように設計された。HIPの初期の応用は主に原子力産業が中心で、そこでは非常に優れた強度と耐久性を持つ材料が最も必要とされていた。

1960年代半ばには、ガスアトマイゼーション技術が開発され、大きな転換期を迎えました。この進歩は、HIPを含む多くの産業用途に不可欠な金属粉末の製造プロセスに革命をもたらした。ガスアトマイゼーションは、より微細で均一な金属粉末の製造を可能にし、HIPプロセスの効率と効果を大幅に改善した。その結果、この技術は急成長を遂げ、原子力以外の様々な産業でも採用され始めた。

HIPとガスアトマイズの相乗効果は、材料加工における将来の技術革新の基礎を築き、HIPが今日、無数の分野で享受している多目的な応用への道を開いた。

合金技術への影響

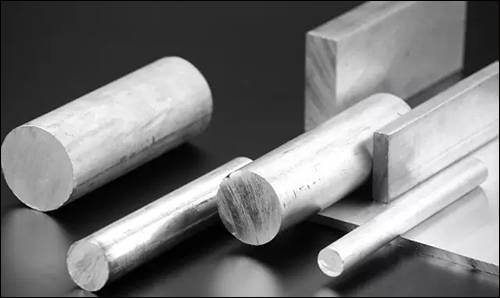

熱間等方圧加圧法(HIP)は、合金製造の伝統的な経路に革命をもたらし、機械的特性と生産効率の両方に大きな進歩をもたらしました。従来の鋳造や鍛造の方法を回避することで、HIPはより制御された均一なプロセスを導入し、最終製品の全体的な品質を向上させます。

合金技術におけるHIPの主な利点の一つは、機械的特性を改善する能力である。これは、材料の緻密化によって達成され、内部の空隙を減らし、欠陥をなくします。HIPの高圧高温環境は、材料内の塑性変形、クリープ、拡散を誘発し、より均質な微細構造をもたらす。その結果、従来の方法と比較して、優れた機械的強度、延性、耐疲労性が得られます。

さらに、HIPは製造工程を合理化することで生産サイクルを加速する。従来の方法では、所望の材料特性を得るために、複数の工程と長い処理時間を必要とすることが多い。対照的に、HIPはこれらのステップを単一の効率的な操作に統合し、原材料から完成品までの所要時間を大幅に短縮します。これにより、生産スループットが向上するだけでなく、コストも削減され、製造業者にとって経済的に実行可能な選択肢となる。

まとめると、HIPは従来の合金製造の常識を覆しただけでなく、材料の品質と生産効率の面でも新たな基準を打ち立てた。機械的特性を向上させ、生産サイクルを加速させるその能力は、現代の合金産業において不可欠な技術となっている。

技術原理とメカニズム

設備とプロセス

熱間等方圧加圧(HIP)は、緻密化と焼結の目的を達成するために、洗練された一連の装置に依存しています。HIP装置の中心的な構成要素には、高圧容器、加熱炉、コンプレッサー、真空ポンプ、冷却システム、コンピューター制御システムなどがあります。これらの各要素は、HIPプロセスにおいて重要な役割を果たし、材料が制御された条件下で必要な変態を受けることを保証します。

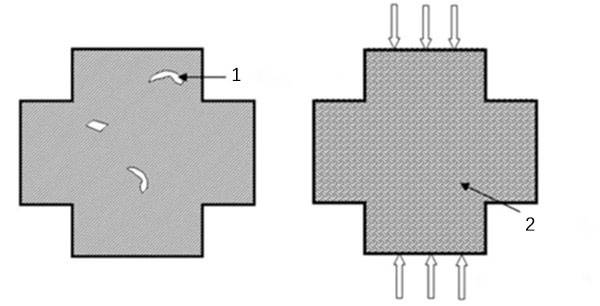

HIPのプロセスには、いくつかの重要なステップがある。まず、材料を高圧容器に入れ、密閉して真空にします。このステップは、その後のプロセスを妨げる可能性のある残留ガスを除去するために不可欠である。真空が確立されると、容器内に加圧媒体(通常はアルゴンなどの不活性ガス)が充填され、あらゆる方向から均等な圧力が加えられる。

同時に、容器内の加熱炉が作動し、焼結と緻密化に必要なレベルまで温度が上昇する。高温と均一圧力の組み合わせが、HIPを他の焼結技術と区別する点である。この二重の作用により、材料内の塑性変形、クリープ、拡散が誘発され、気孔が閉じて密度が高まります。

高密度化プロセスが完了すると、冷却システムが容器内の温度を徐々に下げ、熱応力を誘発することなく材料が均一に冷却されるようにします。最後に、コンピューター制御システムがプロセス全体を通してすべてのパラメーターを監視・調整し、精度と一貫性を確保します。この統合されたアプローチにより、HIPは金属からセラミック、ポリマーに至るまで、幅広い材料で高品質の結果を得ることができる。

高密度化のメカニズム

高温高圧の条件下では、材料内部の欠陥が大きく変化します。これらの変化には、塑性変形、クリープ、拡散プロセスが含まれ、これらが集合的に気孔の治癒と材料密度の全体的な上昇に寄与します。

主なメカニズムのひとつは再配列毛細管現象が液相を細孔に引き込み、結晶粒をより好ましい充填配置に再配列させる。このプロセスは空隙を埋めるだけでなく、粒子の空間分布を最適化し、材料の構造的完全性を高める。

もうひとつの重要なメカニズムは溶液析出.毛管圧の高い領域では、原子が溶解し、化学ポテンシャルの低い領域に析出する。接触平坦化として知られるこの現象は、固体焼結における粒界拡散と同様に、系を緻密化する。さらにオストワルド熟成 が起こり、より小さな粒子がより大きな粒子に溶解・析出することで、緻密化がさらに促進される。

| メカニズム | 説明 |

|---|---|

| 再配列 | 毛細管現象により液体が細孔に引き込まれ、粒子が再配列する。 |

| 溶液沈殿 | 高圧領域で原子が溶解し、低圧領域で沈殿する。 |

| オストワルド熟成 | 小さな粒子が溶解し、大きな粒子に沈殿する。 |

これらの高密度化メカニズムは、様々な用途で材料特性と性能を向上させる熱間等方加圧(HIP)の有効性の基本です。

様々な材料への応用

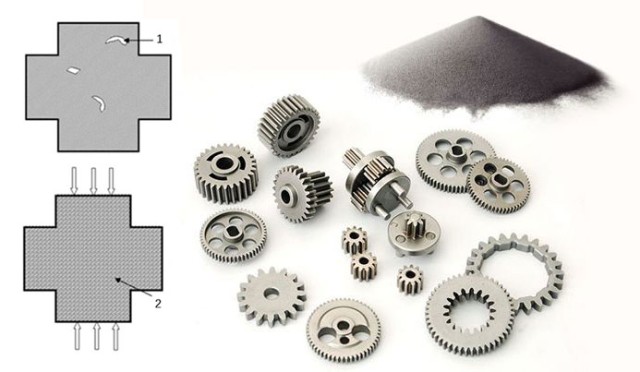

粉末冶金

熱間等方圧加圧(HIP)は、粉末冶金の領域における革新的な技術であり、ニッケル基、チタン基、タングステン基などの合金の性能と材料利用を大幅に向上させます。このプロセスは、極度の圧力と高温の下で粉末状の金属や合金を結合させることにより、精密部品の製造において重要な役割を果たしており、その方法は古代の起源から現代の産業用途に至るまで、何世紀にもわたって改良されてきた。

粉末冶金の真髄は、高精度で正確な部品を製造する能力にあり、材料の無駄を最小限に抑え、従来の減法的製造工程の必要性を減らしている。この方法で製造される際立った製品のひとつに、硬度と耐久性で有名な炭化タングステンがあり、他の金属の切断や成形に広く使用されている。炭化タングステンの製造には、炭化タングステン粒子をコバルトと結合させる工程が含まれ、従来の溶解や成形技術では製造が困難な材料を作り出す粉末冶金のユニークな能力の一例となっている。

炭化タングステンのほかにも、粉末冶金は、焼結フィルター、多孔質含油ベアリング、電気接点、ダイヤモンド工具など、さまざまな製品の製造に採用されている。これらの用途は、自動車、航空宇宙から電子工学、バイオエンジニアリングに至るまで、さまざまな産業分野における粉末冶金の多用途性と重要性を裏付けている。

粉末冶金の成功は、部品を主金属の融点ぎりぎりの温度まで加熱する焼結プロセスに負うところが大きい。この制御された加熱によって粉末粒子が結合し、強固で緻密な構造が形成される。このプロセスにHIPを組み込むことで、焼結条件がさらに最適化され、機械的特性の向上と生産サイクルの加速につながる。

HIPを活用することで、メーカーは製品の高密度化、気孔率の低減、内部欠陥の除去を実現し、全体的な性能と信頼性を高めることができる。このため、HIPは、特に精密性、耐久性、効率性が最重要視される産業において、現代の材料加工技術の武器として不可欠なツールとなっている。

セラミックス

セラミックスに熱間等方圧加圧(HIP)を適用することで、成形および焼結プロセスが大幅に強化され、気孔率が大幅に減少し、材料性能が著しく向上します。熱的、機械的、化学的安定性で知られる伝統的なセラミックスは、何千年もの間、人類文明にとって不可欠なものであり、調理容器から彫刻まで、あらゆるものに使用されてきた。このようなセラミックを形成するプロセスでは、通常、粘土を単独で、あるいは珪砂などの材料と混合して成形し、その後、窯で高温焼結を行って乾燥・硬化させる。

HIP技術における現代の進歩は、こうした伝統的な方法をさらに洗練させた。均等な圧力と高温を加えることで、HIPはセラミック内部の欠陥が塑性変形、クリープ、拡散を起こすようにします。その結果、気孔が治癒し、セラミック製品の全体的な性能と耐久性を高める上で極めて重要な材料密度が増加します。HIPの利点は、気孔率の減少が優れた機械的強度と環境要因への耐性につながる先端セラミックの製造において特に顕著です。

要約すると、HIPはセラミックスの本質的な特性を維持するだけでなく、その有用性を増幅させ、現代産業におけるより幅広い用途に適したものにするのです。

ポリマー成形

ポリマー成形の領域では、熱間等方加圧(HIP)が材料特性の改良において極めて重要な役割を果たしている。ポリマーを制御された高温高圧にさらすことで、HIPは気孔や亀裂などの微細な欠陥を効果的に除去します。このプロセスによって材料内に微細な流れが生じ、内部構造が滑らかになるだけでなく、全体的な性能も向上する。

ポリマー成形におけるHIPの応用は、優れた機械的特性を持つ材料を作り出す能力で特に注目されている。温度と圧力の複合力によって引き起こされるマイクロフローは、材料粒子の再分布を可能にし、より均質で緻密な構造へと導く。この高密度化プロセスは、材料の耐摩耗性、耐疲労性、耐環境劣化性を向上させる上で極めて重要である。

さらに、HIP処理によって気孔や亀裂がなくなると、材料破壊の前兆となりやすい応力集中の可能性が大幅に減少する。その結果、HIPで処理されたポリマーは耐久性と信頼性が向上し、高性能と長期安定性が最優先される用途に最適です。

鋳物の高密度化

熱間等方圧加圧(HIP)による鋳物の高密度化は、鋳物に内在する欠陥や気孔に対処する画期的なプロセスです。この技術は、特に材料の構造的完全性と性能を向上させるのに有効で、航空宇宙、自動車、バイオエンジニアリングなどの重要な産業で不可欠なものとなっています。

航空宇宙分野では、部品の信頼性と安全性が最も重要です。HIPは、タービンブレードや構造部品のような重要部品に内部欠陥がないことを保証し、それによって耐久性を向上させ、致命的な故障のリスクを低減します。同様に、自動車産業では、エンジンブロックやその他の高応力部品の製造にHIPを使用することで、エンジン効率と寿命が向上します。

生体工学用途でも、特にインプラントや補綴物の製造においてHIPの恩恵を受けている。このプロセスにより、微細な空隙や欠陥が除去され、優れた機械的特性を持つ生体適合性の高いデバイスが得られる。これは、これらの医療機器の性能を高めるだけでなく、インプラントの拒絶反応やその後の修正手術の可能性を低減する。

鋳物の緻密化におけるHIPの多用途性は、金属からセラミックまで幅広い種類の材料に対応する能力によってさらに強調される。このプロセスでは、鋳物を高温と等圧にさらすことで、材料内に塑性変形、クリープ、拡散を誘発する。これらのメカニズムにより、内部欠陥や気孔が効果的に治癒され、より緻密で均質な材料が得られる。

要約すると、HIPによる鋳物の高密度化は、鋳造と鍛造のギャップを埋める重要な技術であり、様々な産業において高品質な部品を製造するための優れた選択肢を提供する。

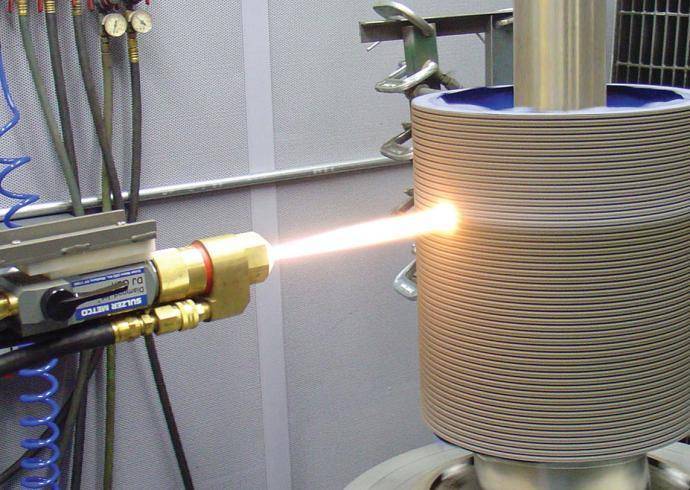

その他の用途

熱間静水圧プレス(HIP)は、その影響力を伝統的な材料加工の枠を超えて拡大し、多数の特殊用途でその多用途性を示しています。注目すべき分野の一つは多孔質材料の処理で、HIPは微細な孔を塞ぎ、材料の完全性を高めることに優れています。このプロセスは、小さな欠陥でも致命的な故障につながる可能性がある航空宇宙や医療機器など、高性能材料を必要とする産業で特に重要である。

もうひとつの重要な用途はプラズマ溶射で、これはHIPをコーティングの密着性と密度を向上させるために統合した技術である。高い圧力と温度を加えることで、HIPは溶射層の凝集性を高め、摩耗や腐食に対する耐性を確保する。この方法は、様々な部品に保護膜や機能膜を形成するために、自動車やエネルギー分野で広く使用されています。

| 用途 | 産業への影響 |

|---|---|

| 多孔質材料の処理 | 航空宇宙機器や医療機器の材料の完全性を高める。 |

| プラズマ溶射 | 自動車やエネルギー分野でのコーティングの密着性と密度を向上。 |

これらの用途は、HIPの適応性を際立たせるだけでなく、多様な産業において材料性能を向上させる上で重要な役割を担っています。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用高圧管状炉

- 真空誘導溶解スピニングシステム アーク溶解炉