粉末成形のメカニズム

マイグレーションとヘビーアキュムレーション

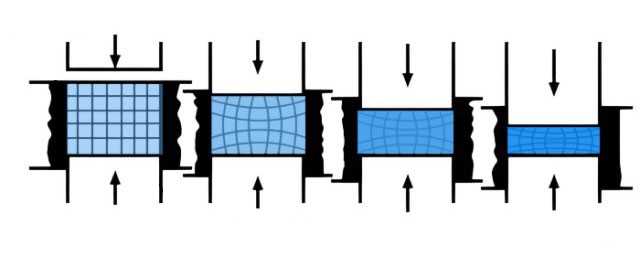

冷間等方圧加圧の初期段階では、次のような重要な現象が起こる。マイグレーションとヘビーアキュムレーション が発生する。このプロセスの特徴は大きな変位 を特徴とする。粒子が移動すると、その後の材料の高密度化にとって重要な動的再配列が起こる。

この段階での重要なメカニズムのひとつがアーチ橋効果.この現象は、混合物内のより小さな粒子が、より大きな粒子の間隙や細孔にどのように移動し沈殿するかを説明するものである。この充填プロセスはランダムではなく、粒子充填と密度最適化の原理によって支配されている。より小さな粒子は効果的に橋渡し 大きな粒子間の隙間を埋めることで、材料全体の気孔率を低下させる。

アーチブリッジ効果は、プレス製品内で均一な密度分布を達成する上で特に重要です。大きな粒子が残した空隙を小さな粒子が確実に埋めることで、材料はよりコンパクトになり、空隙が少なくなる。この初期の高密度化によって、その後のプレス工程では、さらなる圧縮と圧密が行われることになる。

まとめると、移動と重質集積の段階は、冷間等方圧加圧の全体的な成功の基本です。粒子分布を最適化し、アーチブリッジ効果によって空隙率を低減することで、最終製品の構造的完全性と密度の基礎を築きます。

局所流動と破砕段階

冷間静水圧プレス工程で圧力が上昇し続けると、最初は緩かった粉末粒子が大きく変形します。この段階は、特に脆性材料で顕著な、強い圧力下での粒子の断片化と破断によって特徴付けられます。しかし、延性金属の場合、反応は著しく異なり、塑性変形を示す。

延性金属の場合、塑性変形は粒子の角度ピーク間の接触面積の増加をもたらす。この接触面積の増加は、単なる表面現象ではなく、新しい接触点の形成をもたらす構造的変化である。この新しい接触点は、粒子がより効果的にかみ合い、結合し始めるその後の段階を促進するため、非常に重要である。

次の表は、この段階における脆性材料と延性材料の主な挙動の違いをまとめたものである:

| 材料の種類 | 圧力下での挙動 | 結果として生じる効果 |

|---|---|---|

| 脆性 | 破壊と破裂 | 構造的完全性の喪失 |

| 延性 | 塑性変形 | 接触面積の増大と新しい接触点の形成 |

この段階は、その後の体積圧縮段階(材料の高密度化が始まる段階)の基礎を作るため、極めて重要である。

体積圧縮段階

冷間等方圧加圧では体積圧縮段階 は、圧力下でのさまざまな材料の挙動を区別する重要な段階です。延性材料とは異なり、脆性材料は体積圧縮段階を示しません。セラミックスやある種のガラスなどの脆性材料は、加圧下で塑性変形する能力がないためです。その結果、密度が著しく増加する過程を経ない。

金属のような延性材料の場合、状況はまったく異なる。十分な圧力がかかると、これらの材料は塑性変形を起こし、粒子をよりコンパクトに配置することができる。しかし、このような場合でも、密度は無限に増加するわけではない。それどころか、それ以上圧縮を続けると、密度の向上という点で収穫が逓減する点がある。これは、粒子の再配列の固有の限界と、材料の構造によって課される制約によるものである。

| 材料の種類 | 圧力下での挙動 | 密度の変化 |

|---|---|---|

| 脆い | 体積圧縮なし | 増加なし |

| 延性 | 塑性変形 | 限定的増加 |

これらの違いを理解することは、冷間等方圧加圧プロセスを最適化する上で非常に重要です。脆性材料の場合、焦点は局所流動や破砕段階など、プロセスの他の段階に移り、そこでは密度を大きく変化させることなく安定した構造を達成することが第一の目標となります。これとは対照的に、延性材料の場合、体積圧縮段階は、一定の限度内ではあるが、密度を高める機会を提供する。

冷間静水圧プレスに影響する要因

粉末の特性

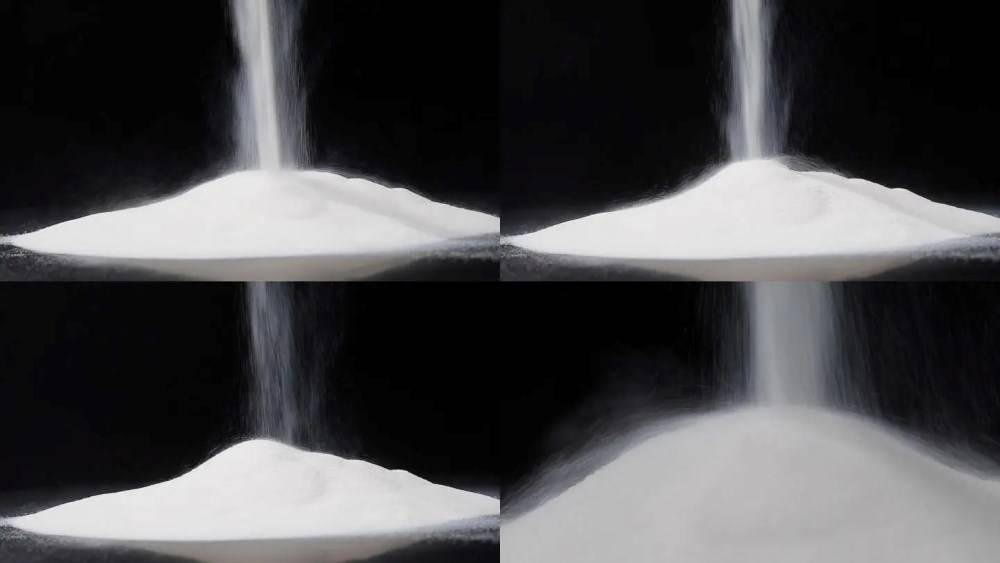

冷間等方圧加圧に使用する粉末の特性は、最終製品の特性に大きく影響します。アトマイズ粉 は球状で知られ、高密度と均一な充填に貢献します。このタイプのパウダーは、安定した高品質の最終製品を得るのに特に有利です。

一方電解パウダー は優れた成形性を示し、複雑な形状やデザインに適している。この成形性の柔軟性は、複雑な形状が要求される用途では極めて重要である。

実際には大きな粒子と小さな粒子 が採用されることが多い。この混合粒度分布は、大きな粒子間の空隙を小さな粒子で埋めるのに役立ち、それによって全体の密度を高め、最終製品の空隙率を低減します。この方法はアーチブリッジ効果より小さな粒子が大きな粒子によって作られた隙間を埋めることで、よりコンパクトで安定した構造になります。

| パウダータイプ | 特徴 | 用途 |

|---|---|---|

| アトマイズ粉末 | 球状、高密度 | 安定した高品質の製品 |

| 電解粉末 | 良好な成形性 | 複雑な形状とデザイン |

| 混合粒子サイズ | 気孔率の低減、密度の向上 | 一般的な成形プロセス |

パウダーの種類と粒度分布の選択は任意ではなく、用途の特定の要件に基づいて慎重に選択され、密度、成形性、および最終製品の品質の面で可能な限り最良の結果を保証します。

脱ガス効果

冷間等方圧加圧ではガス抜き効果 は、最終製品の品質と完全性を確保する上で重要な役割を果たします。このプロセスでは、粉末混合物内に閉じ込められた気体を除去します。この気体は、放置すると亀裂や弾性後遺症などの欠陥につながる可能性があります。

効果的な脱ガスを実現するために、いくつかの手法が採用されている。一般的な方法のひとつは真空脱ガス粉末パッケージを真空下に置き、残留ガスを抽出する方法である。このステップは、最終製品におけるボイドや欠陥の形成を最小限に抑えるのに役立つため、不可欠である。

さらにフェルト、ろ紙、黒鉛紙 などの材料が戦略的にパッケージに加えられる。これらの材料は、パッケージの完全性を維持し、汚染に対するバリアを提供し、プレス工程中の圧力の均等な分散を助けるなど、複数の役割を果たす。これらの材料の使用は、粉末粒子が均一に圧縮され、それによって成形品の全体的な密度と強度が向上することを保証する上で特に重要である。

要約すると、ガス抜き効果は冷間等方圧加圧工程における重要な側面であり、ガス封入物を排除し、最終製品の構造的完全性を確保することを目的としている。真空脱気のような技術を採用し、補助材料を組み込むことで、メーカーは製品の品質と信頼性を大幅に向上させることができる。

添加剤と潤滑剤

冷間静水圧プレス(CIP)においては、添加剤と潤滑剤の適切な選択と適用が、成形プロセスを最適化する上で極めて重要な役割を果たします。潤滑剤グリセロールなどの潤滑剤は、特に粒子間の摩擦を緩和するために選択され、それによって金型とワークピースとの間の付着を低減します。この摩擦の低減は、いくつかの理由から非常に重要です:

-

粒子の移動性の向上:粒子間の抵抗を最小限に抑えることで、潤滑剤はプレス工程における粒子の移動と再配置をスムーズにします。これは、特に次のような場合に有益です。移動と重い蓄積 段階で特に有益です。

-

成形性の向上:潤滑剤を使用することで、粒子がより自由に流動できるようになります。局所流動と破砕段階.ここでは、圧力が変形と破砕を引き起こし、潤滑剤の存在は、過度の摩耗や破損を防止することにより、材料の完全性を維持するのに役立ちます。

-

均一な圧力分布:均一な密度を達成し、局所的な応力集中を避けるために重要です。これは特に体積圧縮段階これは、均一で高密度の最終製品を達成することが目標である体積圧縮段階で特に重要です。

潤滑剤に加えてバインダー グリセロールのような結合剤も、粉末混合物の凝集性を高めるために使用されます。結合剤は、CIP中の高圧下でも粒子同士の結合を維持する。この結合は、粉末成形と最終焼結の中間段階であるグリーンボディの構造的完全性を維持するために不可欠である。

CIPプロセスにおける潤滑剤と結合剤の組み合わせは、最終製品の機械的特性を向上させるだけでなく、プレス工程で使用される金型やダイの寿命を延ばすことにもつながります。これらの部品の摩耗や損傷を減らすことで、CIPプロセスの全体的な効率と費用対効果が大幅に向上します。

冷間静水圧プレス成形プロセス

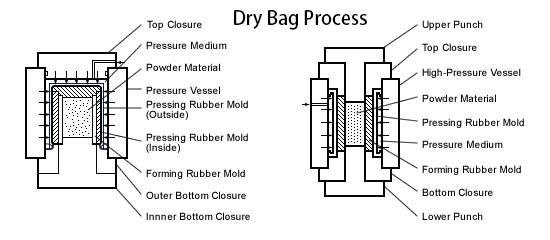

ドライバッグ法

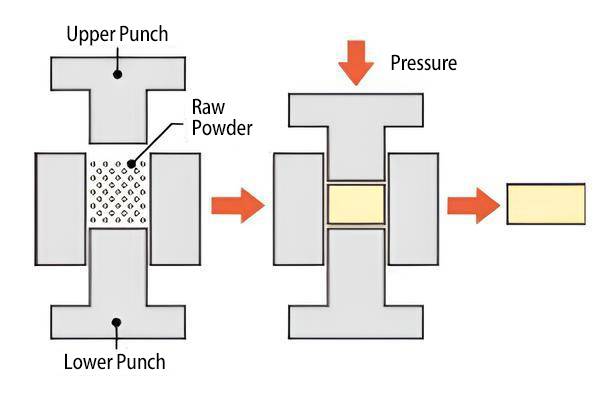

ドライバッグ法は、冷間等方圧プレス工程における重要なステップであり、最終製品の完全性と精度を保証するために、いくつかの入念な作業を伴います。最初に、組成と密度の一貫性を維持するためにパウダーを計量します。この工程に続いて、指定されたパッケージにパウダーを充填し、エアポケットや不均一性を防ぐために均一な分布を確保します。

パウダーが充填されると、その後の真空脱気工程で漏れが生じないよう、パッケージは入念に密封される。密封されたパッケージは、次に高圧スチールモールドに入れられます。これは、パウダーの表面全体に均一な圧力をかけるために不可欠です。

次の段階では、高圧シリンダー内の圧力を上げる。この段階は、パウダーを圧縮して高密度の固体にするために非常に重要である。完全に圧密化し、目的の密度を達成するために、圧力は所定の時間維持される。

圧力が維持された後、徐々に圧力が解放され、高圧シリンダーが開かれる。圧密されたブランクは、慎重に金型から取り出される。最後のステップでは、プレスされたブランクのサイズを測定し、要求された仕様を満たしていることを確認する。この測定は、最終製品が設計基準を確実に守るための重要な品質管理措置である。

プレスされたグリーンシートのサイズ測定

プレスされたグリーンシートのサイズを測定するプロセスには、最終製品の完全性と精度を保証するために重要な、いくつかの細心のステップが含まれます。最初のステップは金型の組み立てと位置決め.これには、金型の寸法が正確で一貫していることを確実にするための正確な位置合わせが含まれる。その後、金型の表面を乾燥 を行い、プレス工程に影響を及ぼす可能性のある水分を取り除きます。

次に粉末充填 段階に入る。この段階では、高密度充填を実現するためにパウダーを均一に分散させる必要がある。均一であることで、グリーンシートはその構造全体を通して一貫した機械的特性を持つことになる。パウダーが均一に分散された後、金型が密閉される。密閉 し、プレス工程での汚染や材料の損失を防ぐ。

プレス前の最終工程はガス抜き.これは、最終製品に空隙や亀裂などの欠陥が生じるのを防ぐため、混合粉末内に閉じ込められた空気を取り除く作業である。脱ガスは一般的に真空法で行われ、圧力を加える前に粉末を可能な限り緻密で均質な状態にします。

これらの各工程は、冷間静水圧プレス工程全体の成功に不可欠であり、高品質で寸法精度の高いグリーンシートの製造に貢献します。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- サンプル前処理用真空冷間埋め込み機

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用加熱プレート付き自動高温加熱油圧プレス機