特殊セラミックスと熱間静水圧プレス技術の紹介

セラミック製造における成形と焼結の重要性

成形と焼結は、特殊セラミックスの製造において極めて重要な段階であり、最終的な性能特性に大きく影響します。焼結プロセスでは、粉末状のセラミック材料を融点以下に加熱することで、緻密な固体の形態に変化させます。この加熱により固体拡散が誘発され、個々の粒子が結合し、強度が向上し、気孔率が減少した材料が得られます。歴史的には、この方法は粘土、陶器、レンガの製造に何世紀にもわたって採用されてきたが、その後、その用途は先端セラミックス、ガラス、金属にまで拡大した。

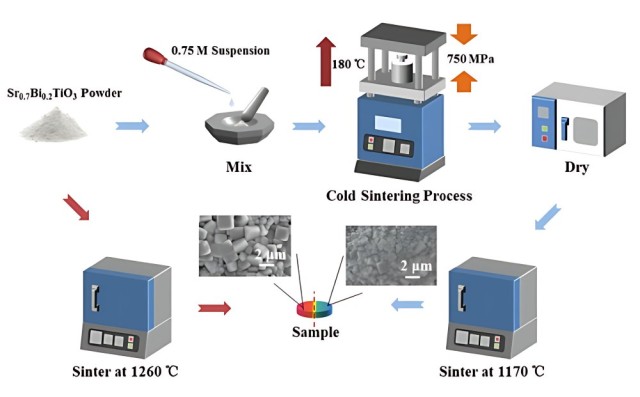

まず、水、バインダー、凝集除去剤、未焼成セラミック粉末を均一に混合してスラリーを形成します。このスラリーを噴霧乾燥して微粉末とし、これを成形してグリーン体とします。グリーン体は低温加熱工程を経てバインダーを燃焼させ、高温焼結工程を経てセラミック粒子を融合させる。この一連の工程により、材料の緻密化と構造的完全性が確保される。

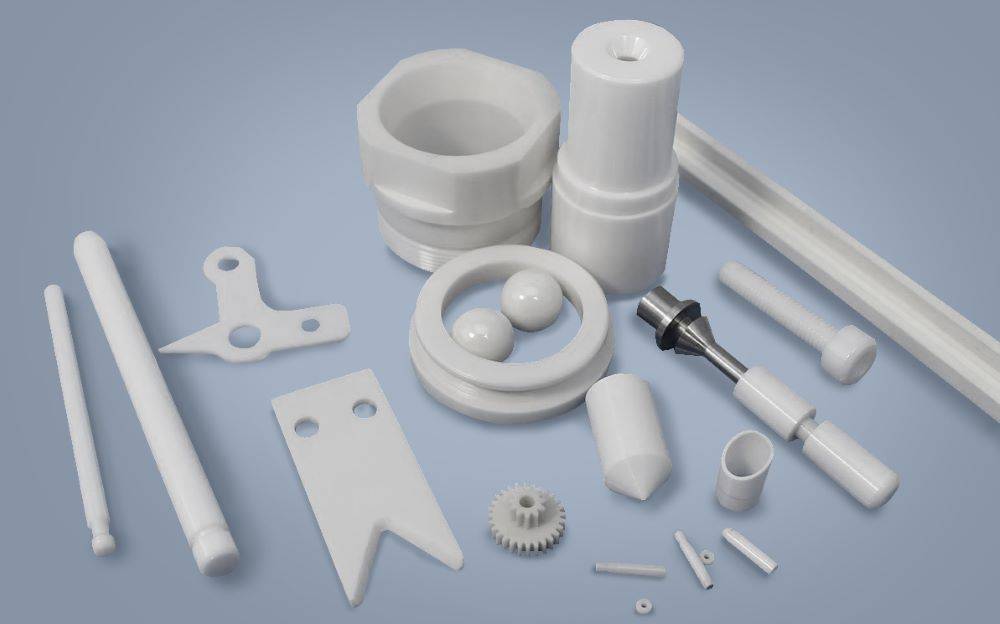

成形と焼結の両方を統合する高度な技術は、熱間静水圧プレス(HIP)です。HIP技術は、熱と圧力を同時に加えることで、緻密化プロセスを加速するだけでなく、セラミックの全体的な性能を向上させます。光学ディラトメーターによる熱分析で膨張-温度曲線を観察することで、相転移やガラス転移などの重要な温度を正確にモニターし、最適な焼結条件を確保することができます。このデュアルフォース・アプローチは、欠陥を最小限に抑え、材料の機械的特性を向上させるため、複雑な3D形状の作成に特に有益です。

要約すると、成形プロセスと焼結プロセスの間の相乗効果は、特にHIPのような技術によって強化された場合、優れた性能特性を持つ高品質の特殊セラミックスを製造するのに役立ちます。

歴史的かつ体系的な特殊セラミックスの調製

特殊セラミックスの調製の進化は、人類の文明の進歩と深く関わってきました。当初は、何世代にもわたって受け継がれてきた蓄積された知識と実践に頼って、直感的かつ経験的な方法が採用されていました。初期の技法は初歩的なものが多く、単純な手作業による成形や初歩的な焼成工程を伴うもので、当時の限られた用途には十分なものであった。

社会が進歩するにつれて、セラミック材料の理解と応用も進みました。工業化時代における体系的なアプローチの出現は、大きな変化をもたらしました。この時代には、精密な温度制御の使用や高度な材料の導入など、より制御された科学的な方法が導入されました。体系的なアプローチにより、セラミック製造における一貫性と信頼性が高まり、より複雑で高性能な用途への道が開かれました。

現代では、情報技術の統合がこの分野に革命をもたらした。情報化時代はパラダイム・シフトをもたらし、セラミック調製プロセスの各段階を最適化する高度な計算モデルやシミュレーション・ツールの開発を可能にした。これにより、さまざまな先端技術用途に合わせた、これまでにない特性を持つ高度に専門化されたセラミック製品が生み出されるようになった。直感的な職人技から体系的な精密さへの旅は、常に進歩する世界の要求に応えるセラミック技術の絶え間ない進化と適応性を強調している。

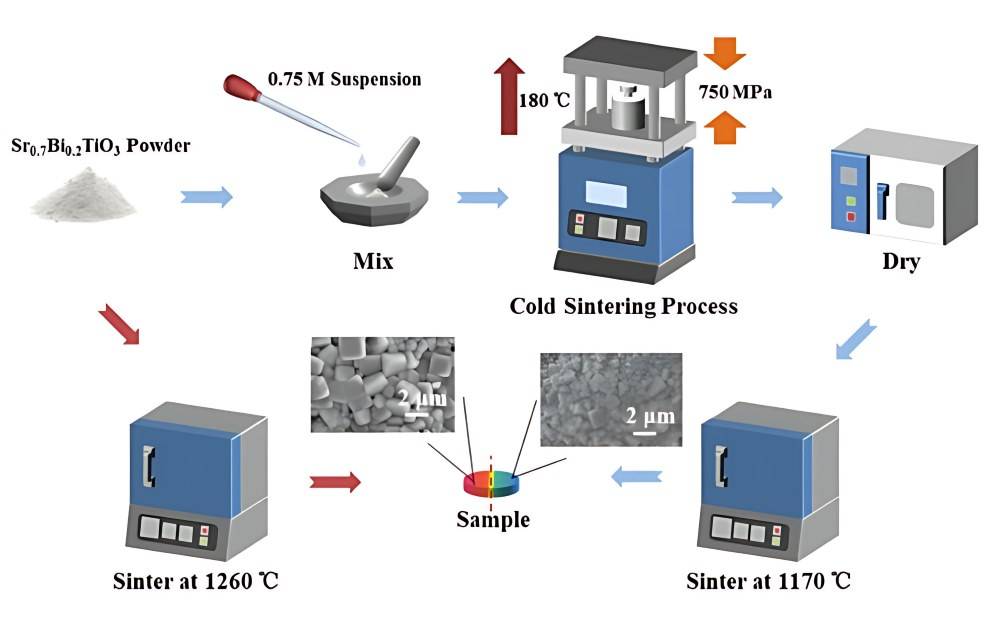

特殊セラミック製品の特徴と発展

シリアル化、エコロジー化、情報化

特殊セラミック製品の特徴はシリアル化,エコロジー化そして情報化.これらの特徴は、セラミックスの現代的な進化を特徴づけるだけでなく、現代の産業におけるセラミックスの関連性を強調するものでもあります。

シリアル化 は、開発プロセスを合理化し、コストを大幅に削減します。生産の特定の側面を標準化することで、メーカーは無駄を減らし、効率を向上させることができます。さらに、シリアル化によってカスタマイズが可能になり、サイズ、形状、機能性など、特定の顧客のニーズに合った製品を作ることができます。

エコロジー化 はもう一つの重要な側面であり、セラミック製造における環境フットプリントの最小化に焦点を当てている。これには、持続可能な原材料の使用、効率的な資源リサイクル、有害排出物の削減が含まれる。例えば、生産で出た廃棄物をリサイクルすることで、新たな資源の需要を減らし、天然埋蔵量を節約することができます。さらに、環境に配慮した実践は、耐久性だけでなく環境にも配慮した製品につながります。

情報化 情報化とは、生産プロセスへの最新技術の統合を意味する。これには、高度なセンサー、データ分析、製品の品質と作業効率を高めるための自動化の利用が含まれる。例えば、リアルタイムのモニタリング・システムは、生産サイクルの初期段階で欠陥を検出し、即座に是正措置を講じることを可能にする。さらに、デジタル・ツールは生産スケジュールと資源配分を最適化し、エネルギーと材料の効率的な利用につながる。

要約すると、特殊セラミック製品のシリアル化、エコロジ ー化、情報化は、経済と環境の両方の課題に取り組む上で極めて重要である。これらの戦略は、セラミック製造が長期的に競争力を維持し、持続可能であることを保証するものである。

業界の発展と課題

特殊セラミック産業は重大な課題に取り組んでおり、特に重要な資源の不足と生産に関連するコストの高騰が挙げられます。これらの課題は単に経済的なものだけではなく、環境問題とも深く関わっている。磁器石や磁器土などの原材料の採掘や加工は、しばしば環境悪化につながるため、厳しい環境規制や慣行が必要となる。

こうしたハードルを乗り越えるために、業界は資源効率の向上と持続可能な慣行の統合という2つのアプローチを採用しなければならない。例えば、熱間静水圧プレス(HIP)技術の使用は、焼結プロセスを最適化するだけでなく、エネルギー消費と廃棄物発生を削減する。成形と焼結を同時に行うこの技術は、産業基準とエコロジー基準の両方を満たす高性能セラミックスを生み出す上で極めて重要である。

さらに、業界の軌道は、より広範な環境目標に沿うものでなければならない。これには、廃棄物を最小限に抑えるための材料のリサイクルや再利用、よりクリーンな生産技術の採用などが含まれます。開発を合理化し、多様なニーズに対応するセラミック製品の連続化も、環境への影響全体を軽減する上で重要な役割を果たす。エコロジー化と情報化に注力することで、業界は競争力のある製品の品質と効率を維持しながら、環境フットプリントを軽減することができる。

まとめると、特殊セラミック産業の持続可能な成長は、経済性と環境責任を両立できるかどうかにかかっている。HIPのような先端技術の統合は、戦略的資源管理と持続可能な実践と相まって、現在の課題を克服し、長期的な業界の回復力を確保するために不可欠である。

特殊セラミック加飾技術の動向

特殊セラミック加飾技術における最近の進歩は、製品統合を著しく高め、従来の仕様の境界を打ち砕きました。これらの技術革新は、単なる漸進的な改善ではなく、セラミックの設計・製造方法におけるパラダイムシフトを表しています。このようなトレンドの主な原動力には、微結晶ガラスや半透明セラミックのような、これまでにない美的・機能的可能性を提供する先端材料の開発が含まれます。

例えば、微結晶ガラスは、ガラスの耐久性とセラミックスの結晶構造を併せ持ち、弾力性と見た目の美しさを兼ね備えた素材を生み出します。この素材は、高級消費財や建築要素など、形と機能の両方が重要なハイエンド用途に特に適している。一方、半透明セラミックスは、透明性と強度のユニークなブレンドを提供し、構造的完全性を損なうことなく光透過性を必要とする用途に理想的です。

さらに、これらの素材は従来のセラミック用途に限定されるものではない。エレクトロニクスからヘルスケアまで、幅広い産業に組み込まれつつあり、そのユニークな特性を活かして革新的な製品を生み出すことができる。例えば、半透明のセラミックは、機械的強度を維持しながら光を透過する能力が貴重な医療用インプラントや機器に使用されています。

要約すると、特殊セラミック加飾技術のトレンドは、高集積化への移行と従来の境界の打破を特徴としています。微結晶ガラスや半透明材料のような革新は、この革命の最前線にあり、特殊セラミックの新しい用途と市場の開発を推進しています。

セラミック調製における熱間静水圧プレス技術の応用

原材料の準備

特殊セラミックスの製造には、磁器石や磁器土などの高品質な原料が欠かせません。これらの原料は、所望の一貫性と品質を達成するために細心の加工を受けなければなりません。まず原料を細かく粉砕し、水と混ぜて粘性のあるエマルジョンを作ります。このエマルジョンはセラミック製造の基礎媒体として機能し、成分の均一な分布と成形に最適な可塑性を確保します。

調製プロセスには、いくつかの重要なステップがあります:

-

粉砕とふるい分け:原料は微粉末に粉砕され、最終製品の均質性にとって極めて重要な均一な粒子径を確保するためにふるいにかけられます。

-

混合と均質化:粉砕された原料は水と混合され、スラリーとなる。このスラリーは、均一な粘度を得るために激しく混合され、組成の局所的なばらつきを防ぎます。

-

脱気:スラリーは脱気工程にかけられ、最終的なセラミック製品の欠陥につながる気泡を取り除きます。この工程は、緻密で均一な構造を実現するために不可欠です。

得られた粘性のあるエマルジョンは、セラミック製品の初期成形に不可欠であるだけでなく、材料を加熱して固形塊を形成するその後の焼結工程でも重要な役割を果たします。原料調製の質は、セラミックの強度、耐久性、審美性などの最終的な特性に直接影響します。

要約すると、原材料の入念な準備はセラミック製造の礎石であり、製造プロセスにおける後続の工程が堅固で一貫した基礎の上に構築されることを保証します。

HIP技術による造形準備

熱間静水圧プレス (HIP) 技術は、その靭性を大幅に向上させることで、特殊セラミックの準備に革命をもたらします。この進歩は主に、焼結温度と時間の短縮、およびセラミック・マトリックスの劣化防止という2つの重要なメカニズムによって達成されます。

第一に、HIP技術により、高品質のセラミックスを製造するのに必要な焼結温度と時間を大幅に短縮することができる。従来の方法では、高温と長時間が必要とされることが多く、エネルギー効率の低下や製造コストの上昇につながります。対照的に、HIP技術はこれらのパラメーターを最適化し、プロセスをよりエネルギー効率的でコスト効率の高いものにします。この温度と時間の短縮は、セラミック材料の構造的完全性を維持し、品質を損なうことなく所望の特性を確実に保持するために極めて重要である。

第二に、HIP技術はセラミック・マトリックス内の繊維やウィスカーの劣化を効果的に緩和する。これらの添加剤は、強度や靭性といったセラミックスの機械的特性を高める上で重要な役割を果たしている。しかし、高温焼結プロセスでは劣化しやすい。HIP技術は、より制御された均一な環境を作り出すことによってこの問題に対処し、それによってこれらの重要な成分の完全性を保持します。この保全は最終製品の性能にとって不可欠であり、セラミックが強化された機械的特性を維持することを保証するため、要求の厳しい幅広い用途に適しています。

要約すると、HIP技術は焼結プロセスを合理化するだけでなく、セラミック・マトリックス内の重要な添加物を保護し、靭性と耐久性を向上させた優れたセラミック製品を実現します。

焼成準備と技術

近代的な焼成技術は、特に石炭窯や電気窯の使用を通じて、セラミック産業に革命をもたらしました。これらの高度な方法は、エネルギー効率と制御を大幅に向上させ、製品の歩留まりと環境の持続可能性の顕著な改善につながりました。

最新の焼成技術の主な利点のひとつは、その精度にあります。たとえば電気キルンでは、望ましいセラミック特性を実現するために不可欠な精密な温度制御が可能です。この精密さは、最終製品の均一性を保証するだけでなく、エネルギーの浪費を最小限に抑え、より持続可能な生産工程に貢献します。

一方、石炭窯は、排出ガスを削減し、熱効率を向上させる最新の燃焼技術を取り入れるよう適応されている。焼成プロセスを最適化することで、環境への影響を最小限に抑えながら、より高い製品収率を達成することができる。効率と環境保護という二重の焦点は、持続可能な慣行に対する業界のコミットメントを強調するものである。

さらに、焼成工程における高度なセンサーと自動化の統合により、操業はさらに合理化された。これらの技術は、リアルタイムでの監視と調整を可能にし、焼成条件が常に最適であることを保証する。このレベルの制御は、セラミック製品の品質を高めるだけでなく、欠陥の可能性を低減し、全体的な生産効率を高める。

まとめると、石炭窯や電気窯を用いた近代的な焼成技術の採用は、エネルギー効率や制御を改善するだけでなく、セラミック産業における製品の歩留まり向上や環境保護に極めて重要な役割を果たしている。

セラミック製品の検査と評価

焼成後の検査はセラミック製品の生産において重要な段階であり、高品質の製品だけが市場に出回ることを保証します。この工程では、焼成工程で発生した可能性のある欠陥や不一致を特定するため、各製品を入念に検査します。欠陥のある製品は、再焼成によって救済できるか、それともこの業界を定義する厳格な品質基準を守るために破棄しなければならないかを判断するために、厳格な評価を受けます。

検査プロセスには通常、目視評価、機械的検査、時には超音波検査やX線画像などの高度な非破壊検査(NDT)手法も含まれる。これらの方法は、肉眼では見えない内部の欠陥を特定するのに役立ち、最終製品が美観に優れているだけでなく、構造的に健全で耐久性があることを保証します。

さらに、評価基準は多くの場合、業界標準や顧客の仕様に沿ったものとなっており、セラミック製品が期待に応えるだけでなく、それを上回ることを保証している。このような厳格なアプローチは、メーカーの評判を守るだけでなく、市場での競争力を維持する上で最も重要な顧客満足度も確保します。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- サンプル前処理用真空冷間埋め込み機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置